Для организации производственного процесса предусмотрен поточный метод.

Производство считается поточным, если согласованность выполнения всех операций по продолжительности на рабочих местах сочетается с прямоточным и непрерывным перемещением предметов труда с одной операции на другую. Для поточного производства характерно наличие следующих особенностей:

- Изготовление одного или нескольких технологически сходных изделий;

- Закрепление за каждым рабочим местом одной-двух постоянно выполняемых операций с учетом специализации оборудования, оснастки и транспортных средств;

- Расположение рабочих мест в соответствии с последовательностью операций технологического процесса;

- Передача предметов труда с одной операции на другую поштучно, без межоперационного (либо незначительного) прослеживания; обязательное соблюдение установленного ритма изготовления изделий; механизирование транспортных операций.

Основным элементом поточного производства является поточная линия, которая представляет собой группу взаимосвязанных рабочих мест, изготавливающих определенный вид продукции, ее часть либо несколько однотипных по технологии изделий. Для производства творога 18 % жирности наиболее оптимальным является применение непрерывно-поточной линии, поскольку предметы труда в ожидании обработки не пролеживают. Также линия должна быть однопредметной поточной, т.к. обрабатывается один вид сырья и выпускается изделие определенного вида - творог только 18 % жирности.

Состав технологического оборудования, выбранного для формирования поточной линии, приведен в таблице 12.

Таблица 12

| Операции | Наименование оборудования | Часовая производительность (ёмкость), т | Количество единиц оборудования |

| Прессование | Твороженные ванны для самопрессования (2,5) | 2,5 | |

| Приёмка молока | Насосы ротационные (5) | ||

| Сепарирование | Сепараторы молокоочистители (5) | ||

| Пастеризация | Пластинчатые пастеризационные охладительные установки для молока (3) | ||

| Охлаждение | Охладители пластинчатые (5) | ||

| Ванны | Ванны пастеризационные (0,8) | 0,8 | |

| Фасовка | Автомат для расфасовки творога весом кг 0,25 в полиэтиленовые стаканчики (0,84) | 0,84 |

При проектировании поточной линии, наряду с подбором технологического оборудования, производится подбор транспортных средств для перемещения сырья между рабочими местами.

Потребность межоперационного транспорта при производстве творога жирностью 18 % представлена в таблице 13.

Таблица 13

| Выполняемая операция | Операция, с которой поступает сырьё (п/фабрикат) | Наименование сырья (п/фабриката) | Количество сырья в смену, т | Транспортное средство для подачи сырья | ||

| Наименование часовая производит. (грузоподъемность), т | Сменная производительность | Количество единиц | ||||

| Прессование | Очистка сырья | творог | 29,89 | Насос ротационный (5) | 37,5 | |

| Приёмка молока | Творожные ванны для самопрессования (2,5) | творог | 29,89 | Насос ротационный (5) | 37,5 | |

| Сепарирование | Насосы ротационные(5) | творог | 29,89 | Насос ротационный (5) | 37,5 | |

| Пастеризация | Сепараторы молокоочистители(5) | творог | 29,89 | Насос ротационный (5) | 37,5 | |

| Охлаждение | Пластинчатый пастеризационные охладительные установки для молока(3) | творог | 29,89 | Насос ротационный (5) | 37,5 | |

| Ванны | Охладители пластинчатые(5) | творог | 29,89 | Насос ротационный (5) | 37,5 | |

| Фасовка | Ванны пастеризационные(0,8) | творог | 29,89 | Насос ротационный (5) | 37,5 |

Количество сырья определяется исходя из задания по выпуску продукции в смену (5 т) и нормы расхода творога (5,977) на 1 т продукции. Способ подачи определился с учетом особенностей технологии (насосом ротационным).

Сменная производительность транспортного оборудования определяется в зависимости от его технических особенностей как произведение часовой производительности на время работы за смену. Продолжительность работы транспорта в течение смены составляет 7,5 часов.

Потребность основных рабочих представлена в таблице 15. Расчетное количество рабочих определено по нормативу численности и количеству оборудования, а явочная численность - округлением численности в сторону большего целого числа.

При проектировании расстановки рабочих предусмотрено совмещение операций – пастеризация и охлаждение.

Коэффициент занятости рабочих по операциям и процессу в целом рассчитывается как отношение их расчетной численности к проектируемой явочной численности.

Потребность рабочих для межоперационной перевозки сырья отсутствует.

Таблица 14

| Операции | Норматив численности, чел. | Кол-во единиц оборудования | Расчётная численность, чел. | Проектируемая явочная численность рабочих в смену. | Коэффициент занятости рабочих |

| Приёмка молока | 0,1 | 0,2 | 0,2 | ||

| Пастеризация | 0,3 | 0,3 | 0,35 | ||

| Сепарирование | 0,05 | 0,05 | |||

| Ванны пастеризационные | 0,5 | 0,5 | 0,5 | ||

| Прессование | 0,25 | 0,25 | 1,45 | ||

| Охлаждение | 0,3 | 1,2 | |||

| Фасовка | |||||

| ИТОГО | 3,5 | 14,5 | 0,91 | ||

| Рабочие для перевозки сырья | 2,4 | 0,8 | |||

| Всего | 16,9 | 0,89 |

Расчет производительности оборудования, входящих в проектируемую поточную линию, производится с учетом его конструктивных особенностей.

Сменная производительность технологического оборудования непрерывного действия (расфасовочные автоматы, сушильные установки и др.) определяется из произведения его часовой производительности в тоннах (Пч) и времени работы в смену (Тр) по формуле:

Псм = Пч х Тр х Кп х no,

где no – количество оборудования.

Сменная производительность оборудования периодического действия (ванны, резервуары и др.) рассчитывается исходя из емкости оборудования (Ео), степени его загрузки (Кзаг=0,90/0,95), длительности производственного цикла (Тц) и времени работы в смену (Тр) по формуле:

Псм = Ео х Кзаг х (Тр/Тц) х Кп х no,

Сменная производственная мощность проектируемого участка определяется сменной производительностью ведущего оборудования (с учетом его количества).

Мсм=Псм.вед=5,61 т

Годовая мощность участка рассчитывается как произведение сменной мощности на количество смен работы в год (Ксм):

Мг = Мсм х Ксм= 5,61 х 500 = 2805 (т)

Для характеристики проектируемого уровня организации производственного процесса определяются следующие показатели: коэффициенты пропорциональности процесса, загрузки оборудования, использования мощности, длительность производственного цикла и коэффициент параллельности процесса.

Коэффициенты пропорциональности (Кпр) определяются как отношение сменной производительности установленного оборудования на отдельных операциях процесса к сменной мощности участка:

Кпр = Псм/Мсм

Приёмка молока: Кпр = 5,14/5,61 = 0,91

Пастеризация: Кпр = 5,85/5,61=1,042

Сепарирование: Кпр = 5,85/5,61=1,042

Ванны пастеризационные: Кпр = 7,01/5,61=1,24

Прессование: Кпр = 5,85/5,61=1,042

Охлаждение: Кпр = 5,61/5,61=1

Фасовка: Кпр=5,42/5,61=0,96

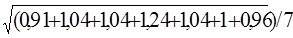

Обобщающий коэффициент пропорциональности процесса (Копр) можно рассчитать по формуле:

Копр =  , где

, где

Кпрi – коэффициент пропорциональности по отдельным операциям,

m – количество операций.

Копр =  = 1,03

= 1,03

Пропорциональность процесса иллюстрируется диаграммой производительности оборудования по операциям (в тоннах готового продукта), на которой проводят линию «мощность» и обозначают «узкие места», т.е. оборудование со сменной производительностью ниже мощности.

Пропорциональность процесса иллюстрируется диаграммой производительности оборудования по операциям (в тоннах готового продукта), на которой проводят линию «мощность» и обозначают «узкие места», т.е. оборудование со сменной производительностью ниже мощности.

Рисунок 1 - Диаграмма производительности оборудования

Из диаграммы (рис. 1) видно, что «узким местом» является творожная ванна для самопрессования со сменной производительностью 5,14, что ниже уровня мощности на 0,47.

Коэффициенты загрузки оборудования по операциям процесса (Кз.о.) определяются как отношение задания по выпуску продукции в смену (Всм) к сменной производительности установленного оборудования (в тоннах готового продукта):

Кз.о. = Всм/Псм

Приёмка молока (насосы ротационные) Кз.о. = 5/5,85 = 0,86

Пастеризация: Кз.о. = 5/7,01=0,71

Сепарирование: Кз.о. = 5/5,85=0,86

Ванны пастеризационные: Кз.о. = 5/5,61=0,89

Прессование: Кз.о. = 5/5,14=0,97

Охлаждение: Кз.о. = 5/5,85=0,86

Фасовка = Кз.о. = 5/5,42=0,92

Средний (обобщающий) коэффициент загрузки оборудования по участку (Коз.о.) можно рассчитать следующим образом:

Коз.о. =  =

=  = 0,87

= 0,87

Коэффициент использования производственной мощности (Км) определяется как отношение задания по выпуску продукции в смену (год) к сменной (годовой) мощности:

Км = Всм/Мсм = 5/5,61 = 0,89

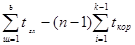

Длительность производственного цикла рассчитывается с учетом проектируемого вида движения предмета труда в процессе обработки. Продолжительность цикла изготовления продукта при параллельно-последовательном движении предмета труда определяется по формуле:

Тп.п. = n  , где

, где

m – количество операций, n – количество единиц изделий в партии; t - такт каждой операции, мин.; tгл – такт главной (наиболее длительной) операции, мин; tкор – наименее короткий такт операции из каждой сравниваемой пары операций, мин.; k – число смежных пар сравниваемых операций.

Размер партии принимается равным сменному заданию, а величина единицы изделия – равной вместимости ящика для упаковки готовой продукции. Творог упаковывают в ящики по 10 кг. Следовательно, количество изделий в партии (n) равно частному от деления величины сменного задания на вместимость ящика и равняется 500 шт.

Такты операций (t) можно определить делением тактов рабочих мест, рассчитанных ранее, на количество установленного на операции оборудования:

t =  , где

, где

Тр.m – такт рабочего места, установленный в минутах на 1 т; no – количество единиц оборудования на операции; 1000 – коэффициент для перевода такта рабочего места в минуты на 1 кг; q – вместимость ящика, кг.

Приёмка молока: t = (71,86 х 10)/(1*1000)= 0,72 мин.

Пастеризация: t = (119,76 х 10)/(2*1000) = 0,60 мин.

Сепарирование: t = (71,86 х 10)/(1*1000) = 0,72 мин.

Ванны пастеризационные: t = (449,10 х 10)/(6*1000) = 0,75 мин.

Прессование: t = (898,20 х 10)/(11*1000) = 0,82 мин.

Охлаждение: t = (71,86 х 10)/(1х 1000) =0,72 мин.

Фасовка: t = (619,45 х 10)/(8 х 1000) =0,77 мин.

Таким образом, продолжительность цикла при параллельно-последовательном движении предмета труда равняется:

Тп.п. = 500 (0,72+0,60+0,72+0,75+0,82+0,72+0,77) – 499 (0,72+0,72+0,60+0,72+0,75) = 500,13(мин).

При параллельном движении предмета труда длительность цикла рассчитывается по формуле:

Тпар =  tгл(n-1)Тпар = (0,72+0,60+0,72+0,75+0,82+0,72+0,77)+0,75 (500-1) = 378,60 (мин)

tгл(n-1)Тпар = (0,72+0,60+0,72+0,75+0,82+0,72+0,77)+0,75 (500-1) = 378,60 (мин)

Для характеристики уровня параллельности процесса рассчитывается коэффициент параллельности (Кп):

Кп = Тпар/Тц = 378,60/500,13 = 0,76, где

Тпар – длительность производственного цикла при параллельном виде движения предмета труда, мин.;

Тц - длительность производственного цикла при проектируемом виде движения, мин.

Проектируемые показатели организации производственного процесса представлены в таблице 15.

Таблица 15

| № п/п | Наименование показателей | Количественное значение показателей |

| Выпуск продукции в смену, т | 5,00 | |

| Сменная мощность | 5,61 | |

| Коэффициент использования мощности | 0,86 | |

| Численность рабочих, чел. | 16,00 | |

| в том числе основных рабочих, чел. | 19,00 | |

| Производительность труда, т на 1 чел. | 0,31 | |

| Коэффициент занятости рабочих | 0,89 | |

| Коэффициент загрузки оборудования | 0,87 | |

| Коэффициентт пропорциональности процесса | 1,03 | |

| Коэффициент паралельности процесса | 0,76 | |

| Продолжительность производственного цикла, мин. | 500,13 |