Вопрос №24

См. документ pdf

Вопрос №25

См. документ pdf Дроздова, стр.7-14

Вопрос №26

См. документ pdf

Вопрос №27

Электроприводом называется устройство, осуществляющее преобразование электрической энергии в механическую и обеспечивающее электрическое управление преобразованной механической энергией.

Автоматизированный электропривод (АЭП) представляет собой электромеханическую систему, состоящую из автоматического управляющего устройства (АУУ), преобразователя мощности, передаточного устройства и электродвигателя, предназначенных для приведения в движение исполнительных органов рабочей машины и управления этим движением. Электродвигатель и рабочая машина в данном случае представляют собой объект управления.

Основными элементами электропривода являются: электродвигатель, аппаратура управления и защиты, промежуточные передачи, соединяющие электродвигатель с рабочей машиной.

В некоторых приводах промежуточная передача отсутствует (привод насосов, вентиляторов и др.). С целью повышения гибкости управления и улучшения характеристик питание электродвигателя иногда осуществляется от управляемого выпрямителя, генератора пли преобразователя частоты, которые также являются элементами электропривода. В большинстве случаев привод получает электроэнергию от трехфазной сети переменного тока частотой 50 Гц, напряжением от 380 до 10 000 В.

Передаточное устройство предназначено для передачи механической энергии от электродвигателя к исполнительному органу рабочей машины и согласования вида и скорости их движения. В качестве исполнительного органа могут служить валки прокатного стана, барабан кранового механизма, механизм перемещения электрода и т. п. В качестве передаточного устройства используют редукторы, планетарные и реечная передачи, муфты и т. п.

Основные технологические агрегаты и машины металлургического производства имеют автоматизированный электропривод.

Общая структурная схема электропривода приведена на рис. 1. Основным элементом ЭП является электрический двигатель (ЭД), который вырабатывает механическую энергию (МЭ) за счет потребляемой от источника электроэнергии (ИЭЭ) электрической энергии (ЭЭ). В некоторых режимах работы ЭП электродвигатель осуществляет и обратное преобразование энергии, получая механическую энергию от исполнительных органов (ИО) и работая при этом в генераторном режиме. От электродвигателя механическая энергия подается на исполнительный орган рабочей машины (РМ) через механическую передачу (МП). В некоторых случаях ИО непосредственно соединяется с ЭД, что соответствует безредукторному ЭП. Электрическая энергия поступает в ЭП от источника электроэнергии через преобразователь электрической энергии (Пр). Функции управления и автоматизации работы ЭП осуществляются устройством управления (УУ). Преобразователь Пр вместе с устройством управления УУ образуют систему управления (СУ) электропривода.

Рисунок 1 – Структурная схема электропривода

Назначение указанных на схеме рис. 1 элементов состоит в следующем.

Электродвигатель - электромеханический преобразователь, предназначенный для преобразования электрической энергии в механическую (в некоторых режимах работы ЭП - для обратного преобразования энергии).

Преобразователь электроэнергии - электротехническое устройство, предназначенное для преобразования электрической энергии одних параметров или показателей в электроэнергию других параметров или показателей и управления процессом преобразования энергии.

Механическая передача - механический преобразователь, предназначенный для передачи механической энергии от электродвигателя к исполнительному органу рабочей машины и согласования вида и скоростей их движения.

Управляющее устройство - совокупность элементов и устройств, предназначенная для формирования управляющих воздействий в ЭП и обеспечивающая взаимодействие ЭП с сопредельными системами его отдельных частей.

Система управления ЭП - совокупность преобразователя электроэнергии и устройства управления, предназначенная для управления электромеханическим преобразованием энергии в целях обеспечения заданного движения исполнительного органа рабочей машины.

Рабочая машина - машина, осуществляющая изменение формы, свойств, состояния и положения предметов труда.

Исполнительный орган рабочей машины - движущийся элемент рабочей машины, выполняющий технологическую операцию.

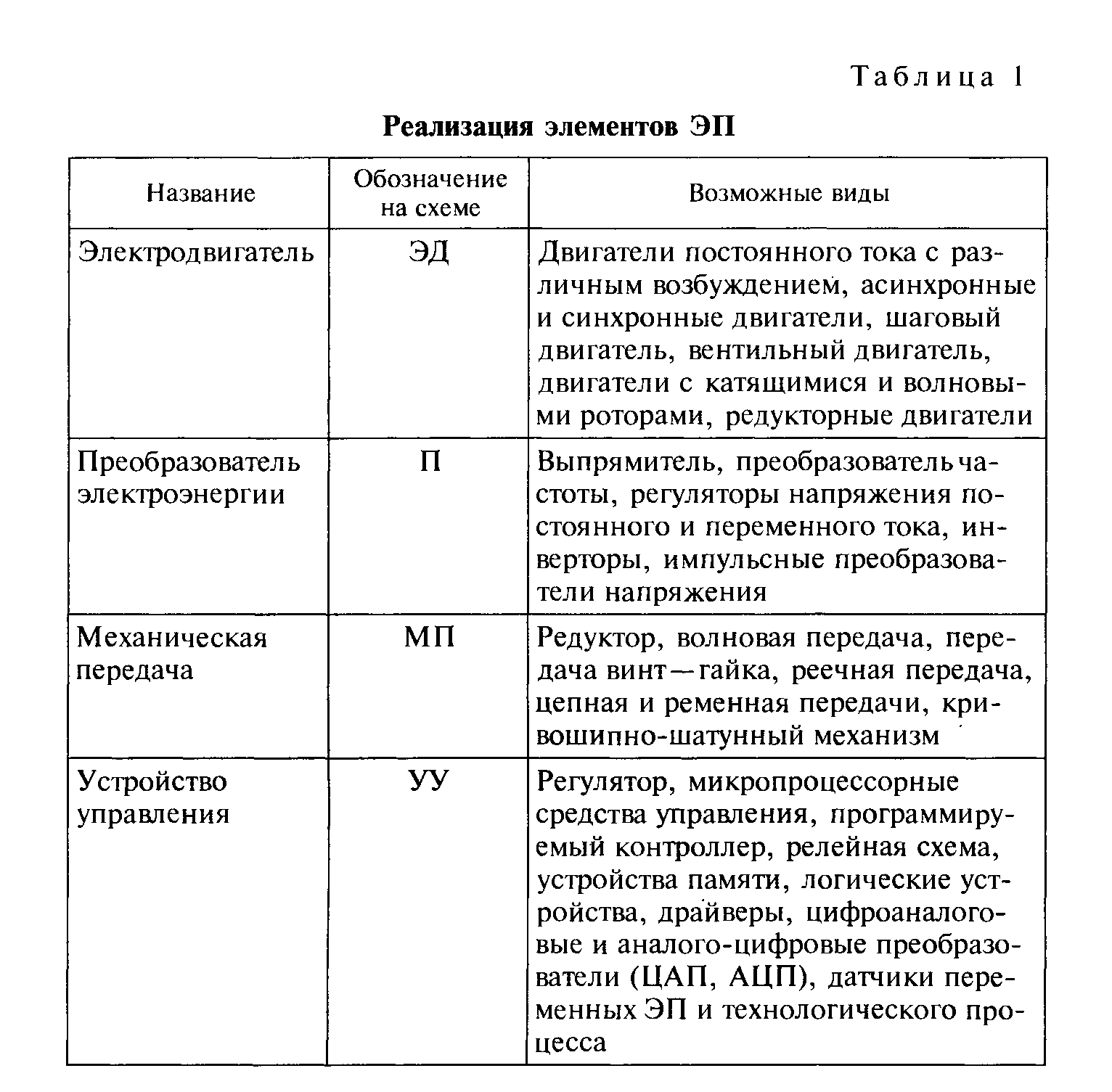

В табл. 1 приведены наиболее распространенные примеры реализации элементов ЭП.

Классификация электроприводов:

В настоящее время в соответствии с ДСТУ - 16593 ЭП классифицируются по следующим характеристикам:

1. По количеству и связи исполнительных рабочих органов:

- индивидуальный, в котором рабочий исполнительный орган приводится одним самостоятельным двигателем;

- групповой, в котором один двигатель приводит в действие исполнительные органы РМ или несколько органов одной РМ;

- взаимосвязанный, в котором два или несколько ЭМП или ЭП электрически или механически связаны между собой с целью поддержания заданного соотношения или равенства скоростей, или нагрузок, или положения исполнительных органов РМ;

- многодвигательный, в котором взаимосвязанные ЭП, ЭМП обеспечивают работу сложного механизма или работу на общий вал;

- электрический вал, взаимосвязанный ЭП, в котором для постоянства скоростей РМ, не имеющих механических связей, используется электрическая связь двух или нескольких ЭМП.

2. По типу управления и задаче управления:

- автоматизированный ЭП, управляемый путем автоматического регулирования пара-метров и величин;

- программно-управляемый ЭП, функционирующий через посредство специали-зированной управляющей вычислительной машины в соответствии с заданной программой;

- следящий ЭП, автоматически отрабатывающий перемещение исполнительного органа РМ с заданной точностью в соответствии с произвольно меняющимся сигналом управления;

- позиционный ЭП, автоматически регулирующий положение исполнительного орга-на РМ;

- адаптивный ЭП, автоматически избирающий структуру или параметры устройства управления с целью установления оптимального режима работы.

3. По характеру движения:

- ЭП с вращательным движением;

- линейный ЭП с линейными двигателями;

- дискретный ЭП с ЭМП, подвижные части которого в установившемся режиме находятся в состоянии дискретного движения.

4. По наличию и характеру передаточного устройства:

- редукторный ЭП с редуктором или мультипликатором;

- электрогидравлический с передаточным гидравлическим устройством;

- магнитогидродинамический ЭП с преобразованием электрической энергии в энер-гию движения токопроводящей жидкости.

5. По роду тока:

- переменного тока;

- постоянного тока.

6. По степени важности выполняемых операций:

- главный ЭП, обеспечивающий главное движение или главную операцию (в много-двигательных ЭП);

- вспомогательный ЭП.

Вопрос №28

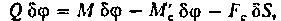

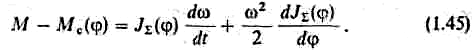

Уравнения движения электропривода

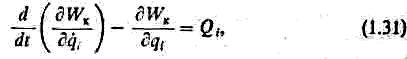

Механическая часть электропривода представляет собой систему твердых тел, на движение которых наложены ограничения, определяемые механическими связями. Уравнения механических связей устанавливают соотношения между перемещениями в системе, а в тех случаях, когда задаются соотношения между скоростями ее элементов, соответствующие уравнения связей обычно интегрируются. В механике такие связи называются голономными. В системах с голономными связями число независимых переменных — обобщенных координат, определяющих положение системы, - равно числу степеней свободы системы. Известно, что наиболее общей формой записи дифференциальных уравнений движения таких систем являются уравнения движения в обобщенных координатах (уравнения Лагранжа):

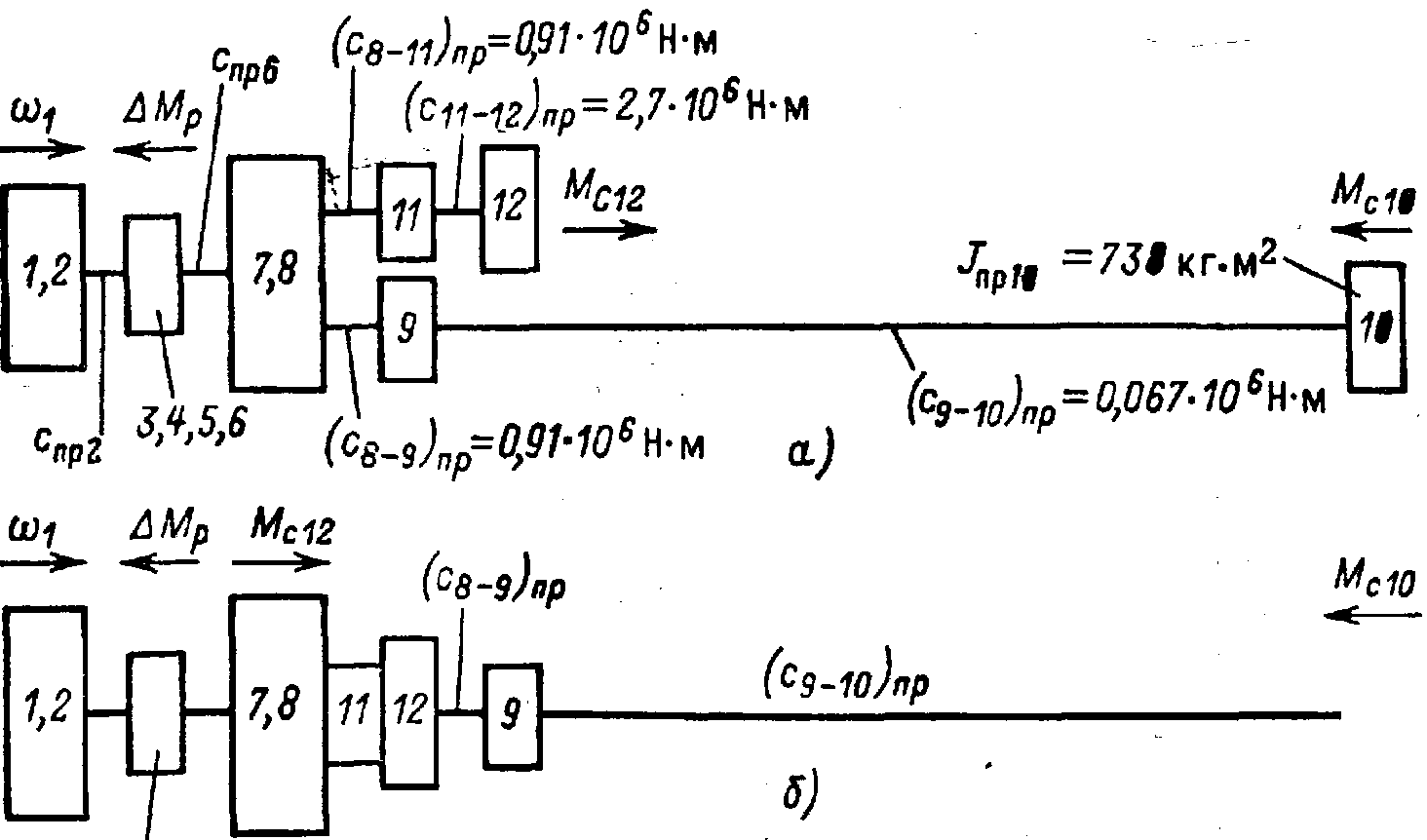

Рис. 1.7. Исходная расчетная схема механической части

где Wк — запас кинетической энергии системы, выраженный через обобщенные координаты qi и обобщенные скорости qi; Qi=dAi /dqi — Adобобщенная сила, определяемая суммой элементарных работid, всех действующих сил на возможном перемещении qi

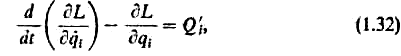

или

где L — функция Лагранжа; Q’i — обобщеннаяdсила, определяемая суммой элементарных работ А i всех внешнихсилна возможном перемещении dqi.

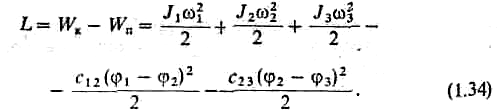

Функция Лагранжа представляет собой разность кинетической Wки потенциальнойWпэнергий системы, выраженных через обобщенные координаты qi и обобщенные скорости  т. е.

т. е.

Уравнения Лагранжа дают единый и достаточно простой метод математического описания динамических процессов в механической части привода; их число определяется только числом степеней свободы системы.

В качестве обобщенных координат могут быть приняты как различные угловые, так и линейные перемещения в системе. Поэтому при математическом описании динамики механической части привода с помощью уравнений Лагранжа предварительного приведения ее элементов к одной скорости не требуется. Однако, как было отмечено, до выполнения операции приведения в большинстве случаев невозможно количественно сопоставлять между собой различные массы системы

Рис. 1.8. Двухмассовая расчетная схема механической части

и жесткости связей между ними, следовательно, невозможно выделить главные массы и главные упругие связи, определяющие минимальное число степеней свободы системы, подлежащее учету при проектировании. Поэтому составление приведенных расчетных механических схем и их возможное упрощение являются первым важным этапом расчета сложных электромеханических систем электропривода независимо от способа получения их математического описания.

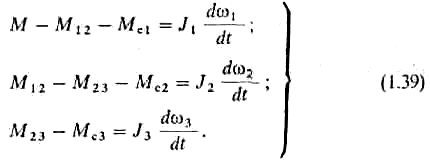

jПолучим уравнения движения, соответствующие обобщенным расчетным механическим схемам электропривода, представленным на рис. 1.2. В трехмассовой упругой системе обобщенными координатами являются угловые перемещения масс 1j,2j,3wим соответствуют обобщенные скорости1w,2wи3. Функция Лагранжа имеет вид

Для определения обобщенной силы Q’i необходимо вычислить элементарную работу всех приложенных к первой массе моментов на возможном перемещении:

Следовательно,

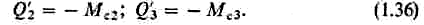

Аналогично определяются две другие обобщенные силы:

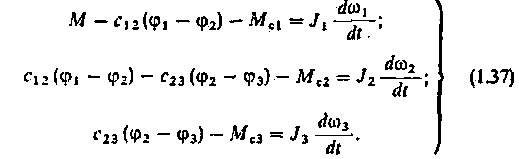

Подставляя (1.34) в (1.32) и учитывая (1.35) и (1.36), получаем следующую систему уравнений движения:

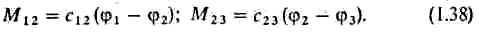

В (1.37) пропорциональные деформациям упругих связей моменты являются моментами упругого взаимодействия между движущимися массами системы:

С учетом (1.38) систему уравнений движения можно представить в виде

Рассматривая (1.39), можно установить, что уравнения движения приведенных масс электропривода однотипны. Они отражают физический закон (второй закон Ньютона), в соответствии с которым ускорение твердого тела пропорционально сумме всех приложенных к нему моментов (или сил), включая моменты и силы, обусловленные упругим взаимодействием с другими твердыми телами системы.

Очевидно, повторять вывод уравнений движения вновь, переходя к рассмотрению двухмассовой упругой системы, нет необходимости. Движение двухмассовой системы описывается системой (1.39) при J3= 0 иM23= 0:

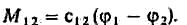

где

где

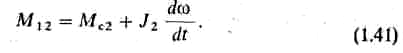

Переход от двухмассовой упругой системы к эквивалентному жесткому приведенному механическому звену для большей наглядности его физической сути полезно выполнить в два этапа. Вначале положим механическую связь между первой и второй массами (см. рис. 1.2,б) абсолютно жесткой (с12 =).¥ Получим двухмассовую жесткую систему, расчетная схема которой показана на рис. 1.9. Отличием ее от схемы на рис. w1.2,б является равенство скоростей масс1 w= 2,w= при этом в соответствии со вторым уравнением системы (1.40)

Рис. 1.9. Двухмассовая жесткая механическая система

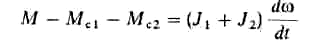

Уравнение (1.41) характеризует нагрузку жесткой механической связи при работе электропривода. Подставив это выражение в первое уравнение системы (1.40), получим

Следовательно, с учетом обозначений на рис. 1.2, в Мс=Мс1+Мс2; JS = J1 + J2, и уравнение движения электропривода имеет вид

Это уравнение иногда называют основным уравнением движения электропривода. Действительно, значение его для анализа физических процессов в электроприводе исключительно велико. Как будет показано далее, оно правильно описывает движение механической части электропривода в среднем. Поэтому с его помощью можно по известному электромагнитному моменту двигателя и значениям МсиJS оценить среднее значение ускорения электропривода, предсказать время, за которое двигатель достигнет заданной скорости, и решить многие другие практические вопросы даже в тех случаях, когда влияние упругих связей в системе существенно.

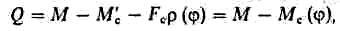

Как было отмечено, передачи ряда электроприводов содержат нелинейные кинематические связи, типа кривошипно-шатунных, кулисных и других подобных механизмов. Для таких механизмов радиус приведения является переменной величиной, зависящей от положения механизма, и при получении математического описания необходимо это обстоятельство учитывать. В частности, для приведенной на рис. 1.10 схемы кривошипно-шатунного механизма

гдеRк— радиус кривошипа.

Имея в виду механизмы, аналогичные показанному на рис. 1.10, рассмотрим двухмассовую систему, первая масса которой вращается со и представляет собой суммарныйwскоростью двигателя приведенный к валу двигателя момент инерции всех жестко и линейно связанных вращающихся элементов J1, а вторая масса движется с линейной скоростью v и представляет собой суммарную массу т элементов, жестко и линейно связанных с рабочим органом механизма. нелинейна, причемnиwСвязь между скоростями). Для полученияjр = р (уравнения движения такой системы без учета упругих связей воспользуемся уравнением Лагранжа (1.31), приняв в. Вначале определимjкачестве обобщенной координаты угол обобщенную силу:

где М’с — суммарный момент сопротивления от сил, воздействующих на линейно связанные с двигателем массы, приведенный к валу двигателя; fc — результирующая всех сил, приложенных к рабочему органу механизма и линейно связанным с ним Sdэлементам; — возможное бесконечно малое перемещение массыm. Следовательно,

где р)j(jdS/d= — радиус приведения.

При наличии нелинейной механическойсвязи рассматриваемого типа момент статической нагрузки механизма содержит пульсирующую составляющую нагрузки,:jизменяющуюся в функции угла поворота

Запас кинетической энергии системы

здесь JS)j(— суммарный приведенный к валу двигателя момент инерции системы.

В применении к данному случаю левая часть уравнения (1.31) записывается так:

Рис. 1 10. Кривошипно-шатунный механизм

Рис. 1 10. Кривошипно-шатунный механизм

Таким образом, в рассматриваемом случае уравнение движения жесткого приведенного звена имеет вид

Рассматривая (1.45), нетрудно установить, что при наличии нелинейных механических связей уравнение движения электропривода существенно усложняется, так как становится нелинейным, содержит переменные коэффициенты, зависящие от углового перемещения ротора двигателя, и момент нагрузки, являющийся периодической функцией угла поворота.

Полученные математические описания динамических процессов в механической части электропривода, представляемой обобщенными схемами, позволяют анализировать возможные режимы движения электропривода. Условием динамического процесса в системе, описываемой (1.42), /dtjявляется d ¹ 0, т. е. наличие изменений скорости электропривода. Для анализа статических режимов работы электропривода необходимо /dt=0jположитьd. Соответственно уравнение статического режима работы электропривода с жесткими и линейными механическими связями имеет вид

Если при движении ¹М Мс/dtj,d ¹ 0, то имеет место или динамический переходный процесс, или установившийся динамический процесс. Последнее соответствует случаю, когда приложенные к системе моменты содержат периодическую составляющую, которая после переходного процесса определяет принужденное движение системы с периодически изменяющейся скоростью.

В механических системах с нелинейными кинематическими связями в соответствии с (1.45) статические /dt=0jрежимы работы отсутствуют. Если d =const,wи в таких системах имеет место установившийся динамический процесс движения.Онобусловлен тем, что массы, движущиеся линейно, совершают принужденное возвратно-поступательное движение, и их скорость и ускорение являются переменными величинами.

С энергетической точки зрения режимы работы электропривода разделяются на двигательные и тормозные, отличающиеся направлением потока энергии через механические передачи привода (см. § 1.2). Двигательный режим соответствует прямому направлению передачи механической энергии, вырабатываемой двигателем, к рабочему органу механизма. Этот рёжим обычно является основным для проектирования механического оборудования, в частности редукторов. Однако при работе электропривода достаточно часто складываются условия для обратной передачи механической энергии от рабочего органа механизма к двигателю, который при этом должен работать в тормозном режиме. В частности, для электроприводов с активной нагрузкой двигательный и тормозной режимы работы вероятны практически в равной степени. Тормозные режимы работы электропривода возникают также в переходных процессах замедления системы, в которых освобождающаяся кинетическая энергия может поступать от соответствующих масс к двигателю.

Изложенные положения позволяют сформулировать правило знаков момента двигателя, которое следует иметь в виду при использовании полученных уравнений движения.При прямом направлении ее знак положителен, следовательно,wпередачи механической мощности Р = М движущие моменты двигателя должны иметь знак, совпадающий со знаком скорости. В тормозном режиме Р < 0, поэтому тормозные моменты двигателя должны иметь знак, противоположный знаку скорости.

При записи уравнений движения были учтены направления моментов, показанные на обобщенных расчетных схемах, в частности на рис. 1.2, в. Поэтому правило знаков для моментов статической нагрузки другое: тормозные моменты нагрузки должны иметь знак, совпадающий со знаком скорости, а движущие активные нагрузки — знак, противоположный знаку скорости.

Вопрос №95

П.Д.Гаврилов, Л.Я.Гимельштейн, А.Е.Медведев Автоматизация производственных процессов. Учебник для ВУЗов. М.: Недра, 1985, стр.127

Автоматизация подъемных машин на шахтах и рудниках выполняется по индивидуальным проектам на базе различных серийно выпускаемых технических средств и аппаратуры.

На рис.7.1 показано расположение датчиков и устройств защиты, контроля и управления автоматизированной скиповой подъемной установки, которые в равной степени могут быть использованы и на других типах подъема. При помощи этих технических средств осуществляется выполнение всех требований, рассмотренных в 7.1.

Контроль точности выполнения тахограммы скорости и защита подъемной машины от превышения заданной скорости движения сосуда в различных местах осуществляются электрическими ограничителями скорости (ЭОС). Как правило, для повышения надежности при автоматизации подъема необходима установка двух независимых ЭОС.

Рис. 7.1. Схема расположения датчиков и аппаратуры автоматизированной скиповой подъемной установки

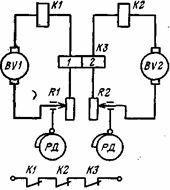

На рис.7.2 показана электрическая схема ЭОС повышенной надежности, получившая широкое распространение на шахтах. Скорость движения сосуда контролируется тахогенераторами ВV1 и BV2 (см. также рис.7.1). Тахогенераторы ВV1 получают вращение от подъемных двигателей 1, а ВV2 – от ретардирующего устройства. Э.д.с. тахогенераторов поступает на соответствующее реле ограничения скорости К1 и К2.

Ток, протекающий через реле К1 и К2, зависит от э.д.с. тахогенератора (фактической скорости сосуда) и сопротивления R1 или R2 (заданной скорости), которые изменяются пропорционально местоположению сосуда в стволе при вращении ретардирующих дисков РД. Если э.д.с. ВV1 и BV2 и сопротивления R1 и R2 изменяются согласно программе, реле К2 и К1 не срабатывают. В случае увеличения скорости движения сосуда возрастают э.д.с. ВV1 и BV2 и, следовательно, ток, проходящий через реле К1 и К2. Реле срабатывают и размыкают свои контакты в цепи защиты, вследствие чего включается аварийное торможение, и подъемная машина останавливается. Целостность цепи реле К1 и К2 контролируется двухобмоточнымрелеК3, которое включается при снижении (или полном исчезновении) тока, что также приводит к аварийному торможению.

Рис. 7.2. Схема электрического ограничителя скорости ЭОС-2

Контроль зависания скипа в стволе производится аппаратурой АЗСП-2 (аппарат защиты скипового подъема), основой которого являются магнитоупругие индуктивные датчики 2 и 4, установленные под корпусами подшипников копровых шкивов 3 (см. рис.7.1). В момент зависания скипа его масса через подъемный канат не воздействует на копровый шкив. Вследствие этого уменьшается давление на подшипники шкива, и, следовательно, датчики 2 и 4 выдадут сигнал более низкого уровня, что приведет к срабатыванию защиты подъемной машины и ее аварийной остановке.

Защита от переподъема скипа осуществляется бесконтактными индуктивными датчиками 5 и 6 на копре и концевыми выключателями на пульте управления 17 в блоке указателя глубины.

Подход скипа к месту разгрузки на копре и месту загрузки в стволе контролируется взрывобезопасными магнитными выключателями 7 (разгрузка) и 14 (загрузка). При подходе скипа к месту разгрузки (загрузки) соответствующий выключатель срабатывает и выдает сигнал в схему управления, что приводит к остановке машины. После ухода скипа выключатель приходит в исходное состояние готовности.

Уровень заполнения нижнего и верхнего бункеров контролируется различными радиоизотопными приборами, например, рудничным взрывозащищенным гамма-реле ГРЭ-2ВМ. Поток гамма-квантов от источников излучения 8 (верхний бункер) и 10 (нижний бункер) проходит через контролируемую среду и регистрируется соответственно датчиками 9 и 11. В датчике гамма-кванты преобразуются в электрические импульсы, которые усиливаются в электронно-релейном блоке, имеющем выход в систему управления и исполнительные механизмы дозатора.

При использования дозирования скипа по весу доза угля взвешивается силоизмерительным датчиком 12. В качестве последнего могут использоваться магнитоупругие и тензометрические датчики, сигнал которых воспринимается электронным блоком 13, усиливается и передается непосредственно в систему управления загрузочным устройством и его исполнительным механизмом 15, а также в схему управления 16 подъемной машиной. Загрузка по весу производится с точностью до +-5%, что позволяет обеспечить хорошую заполняемость скипа. Принцип действия тензометрического датчика веса заключается в изменении его активного сопротивления пропорционально деформации измерительной планки под действием массы заполненного углем загрузочного лотка дозатора.

Рис. 7.3. Функциональная схема аппарата АЗК-1

Принцип действия магнитоупругих силоизмерительных датчиков аналогичен: их обычно помещают под копровыми шкивами.

Износ тормозных колодок контролируется выключателем износа колодок (ВИК) 18, который устанавливается в здании подъемной машины и представляет концевой выключатель. При чрезмерном износе тормозных колодок увеличивается путь перемещения тормозных тяг, что приводит к нажатию специальной бобышки на выключатель, его срабатыванию и аварийному торможению машины.

Для задания и контроля хода (скорости) барабанных, многоканатных и одноканатных (со шкивами трения) подъемных машин с различным приводом применения аппарат АЗК-1 (поз.19 на рис.7.1). Он выполняет следующие основные функции: выдает импульсы в отдельных точках пути движения подъемного сосуда для необходимых переключений в схеме автоматического управления, преобразует угловое перемещение подъемной машины для измерения пути, пройденного сосудом; задает программу изменения скорости хода; контролирует фактическую скорость в период разгона, равномерного хода и замедления.

Функциональная схема аппарата АЗК-1 приведена на рис.7.3. В состав АЗК-1 входят: ШПА-1, который состоит из распределительного редуктора для передачи вращения от вала подъемной машины; два сельсина-датчика СД непрерывной индикации положения сосудов; два сельсина датчика СД задания программы электрического ограничителя скорости ЭОС-2; два тахогенератора ТГ реле контроля вращения; два блока этажных выключателей ЭВ дискретной индикации положения подъемных сосудов; два корректора, содержащих двигатели ДК, управляемые муфтами ЭМТ; дифференциальные редукторы РД.

Наличие двух симметричных блоков с независимыми механическими корректорами дает возможность автоматически или дистанционно (при ручном управлении) ликвидировать несоответствие положения этажных выключателей и сельсинов-датчиков аппарата с действительным положением подъемных сосудов в стволе шахты, возникающие в результате перестановки барабанов или постепенной вытяжки каната после его замены.

Каждое из программирующих устройств: блок программирования при разъездах на максимальной скорости БПМ-1 и блок программирования при разъездах на пониженной скорости БПП-1 с целью автоматизации движения между соседними горизонтами состоит из двухпрофильных дисков («Вперед», «Назад») т двух командоаппаратов СКАА, используемых для задания программы разгона и замедления. При асинхронном приводе подъемной машины блоки БПМ-1 и БПП-1 используются только для регулирования хода в период замедления. В зависимости от направления вращения машины включается соответствующий командоаппарат требуемого по программе блока. Отключение программного блока производится микровыключателем, действующим на цепь электромагнитной муфты ЭМ.

Реле контроля вращения РКВ-1 предназначено для контроля исправности кинематической цепи от вала машины до блока сельсинов-датчиков. Принцип действия этого реле основан на сравнении напряжений, поступающих от тахогенератора ТГ, приводимого во вращение подъемным двигателем, и тахогенератора ТГ, встроенного в аппарат АЗК-1. Исправность кинематической цепи, передающей вращение от вала подъемной машины к валам этажных выключателей и блоку сельсинов-датчиков, контролируется при скорости движения подъемного сосуда свыше 1,5 м/с.

Шахтные подъемные машины в настоящее время комплектуются унифицированым пультом управления подъемной машиной ПШП (поз.17 на рис.7.1). Он предназначен для местного и дистанционного управления многоканатной и одно- или двухбарабанной подъемной машиной грузового, грузо-людского и людского подъема. При автоматизированном управлении машинист подъемной машины располагается за этим пультом.

Пульт ПШП изготавливается в двенадцати вариантах по набору сигнальной и коммутирующей аппаратуры, что позволяет осуществлять:

управление разгоном и замедлением электрического привода подъемной установки при помощи командоаппарата при ручном управлении, если возникает такая необходимость;

визуальный контроль за скоростью подъема и запись диаграммы скорости;

визуальный контроль за положением подъемного сосуда в стволе шахты сельсинным указателем глубины;

сигнализацию о наличии напряжения в цепях главного и оперативного тока сигнальными лампами;

сигнализацию о давлении воздуха (масла) в пневмо- или гидросистеме и цилиндре рабочего тормоза;

контроль за током статора в двигателе подъема при работе его в двигательном режиме и в режиме динамического торможения;

управление агрегатом динамического торможения;

аварийное отключение подъемной установки при помощи кнопок.

Кроме рассмотренным технических средств автоматизации подъемных машин в конкретной установке используются и другие типы аппаратов, а также электрические, пневматические или гидравлические регуляторы, часть которых рассмотрена ниже.

Вопрос №96

Автоматизация производственных процессов на горных предприятиях. Курс лекций, стр.40

Автоматизация ленточных конвейеров и конвейерных линий

Автоматизация отдельных конвейеров и конвейерных линий производится по двум основным схемам: дистанционное управление, при котором автоматизируются только пуск и остановка конвейера; автоматизированный контроль за работой конвейера и его элементов, при котором приводные двигатели автоматически отключаются при нарушении режима работы конвейера или его отдельных элементов.

Согласно правилам безопасной эксплуатации к аппаратуре автоматизированного или дистанционного управления отдельными конвейерами или конвейерными линиями предъявляются следующие основные требования: обеспечение подачи предпускового предупредительного сигнала длительностью не менее 5 с; включение конвейеров в линию в последовательности, обратной направлению грузопотока, и обеспечение пуска последующего конвейера (против грузопотока) после разгона предыдущего; автоматическое одновременное отключение всех конвейеров в линии, транспортирующих груз на вышедший из строя конвейер; невозможность повторного включения неисправного конвейера при срабатывании электрических защит электродвигателя механической части конвейера и др.; отключение провода из любой точки по длине конвейера и наличие местной блокировки, предотвращающей пуск данного конвейера с пульта управления; возможность перехода на местное ручное управление приводами отдельных конвейеров при ремонте, осмотре и регулировании. Аварийное отключение привода конвейера должно осуществляться при обрыве ленты, затянувшемся пуске, снижении скорости ленты до 75% от номинальной, завале перегрузочного пункта и т.д. Между пультом управления, местом расположения приводов конвейера и пунктами загрузки конвейерной линии должна быть двухсторонняя телефонная связь или кодовая сигнализация. Для шахтных ленточных конвейеров применяют комплекс АУК.1М, обеспечивающий выполнение основных технических требований к автоматизации конвейерных установок и предназначенный для автоматизированного управления конвейерами и контроля работы стационарных и полустационарных неразветвленных конвейерных линий с числом конвейеров до 10. Комплекс обеспечивает централизованное управление из пункта оператора, расположенного в шахте или на поверхности, и включает в себя пульт управления и блоки управления, в которые входят датчики скорости, датчики контроля схода ленты,кабель-тросовыевыключатели, сирена и др. Для контроля скорости ленты применяют тахогенераторные датчики, устанавливаемые у приводной станции между холостой и рабочей ветвями ленты. Ролик датчика прижимается пружиной к ленте. При вращении ролика тахогенератор вырабатывает ток с определенными параметрами, которые изменяются при изменении скорости ленты. Это фиксируется приборами, подающими команду на электропривод конвейера. Датчик контроля схода ленты контролирует ее положение и при аварийном сходе ленты в сторону подает сигнал в систему дистанционного или автоматизированного управления. Для экстренного прекращения пуска и экстренной остановки конвейеров с любого места технологической линии используют кабель-тросовыевыключатели, состоящие из гибких тяг (тросов), протянутых вдоль става конвейера, и конечных выключателей. Для контроля состояния тросовой основы резинотросовых лент применяют устройства, обеспечивающие обнаружение поврежденных тросов в поперечном сечении ленты при ее движении, автоматическое суммирование повреждений тросовой основы по длине ленты и выдачу команды на отключение конвейера при обнаружении недопустимых повреждений. Применяют также датчики контроля работы перегрузочных пунктов (контроля заполнения бункеров и течек в местах перегрузок горной массы с конвейера на конвейер), аппаратуру автоматизации орошения на перегрузках, предназначенную для автоматического включения и отключения системы орошения в местах перегрузки на конвейерах и др.

Вопрос №98