Для сопряжения 12-6 подобрать стандартную посадку. Шестерня 12 (степень точности 8) имеет с валом 6 неподвижное разъемное соединение Fr=40 мкм с дополнительным креплением при помощи шпонки.

Для такого типа соединения применяют переходные посадки, которые обеспечивают высокую точность центрирования и легкость сборки.

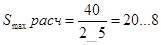

Точность центрирования определяется величиной Smax, которая в процессе эксплуатации увеличивается:

, где (1.11)

, где (1.11)

Fr - радиальное биение, которое определяем по ГОСТ 1643-81; (таблица 6; 8 степень точности); Fr=40 мкм. КТ - коэффициент запаса точности, берется КТ 2…5. Определяем предельные значения зазора:

мкм,

мкм,

В системе основного отверстия из рекомендуемых стандартных полей допусков составляем посадки, определяем  , по которому и подбираем оптимальную посадку так, чтобы

, по которому и подбираем оптимальную посадку так, чтобы  был равен или меньше на 20%

был равен или меньше на 20%  .

.

Такими посадками по ГОСТ 25347-82 будут:

;  = 0,033;

= 0,033;  ;

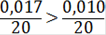

;  = 0,017

= 0,017

;

;  = 0,023;

= 0,023;  ;

;  = 0,010

= 0,010

Для данного соединения наиболее подходит посадка  .

.

Сравним посадки  и

и

поэтому посадка

поэтому посадка  обеспечит лучшее центрирование.

обеспечит лучшее центрирование.

= 0,017,

= 0,017,  = 0,024.

= 0,024.

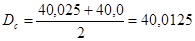

Средний размер отверстия

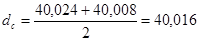

Средний размер вала

Легкость сборки определяют вероятностью получения натягов в посадке. Принимаем, что рассеяния размеров отверстия и вала, а также зазора и натяга подчиняются закону нормального распределения и допуск равен величине поля рассеяния:

Т= ω = 6 σ

Тогда

σD =  σd =

σd =

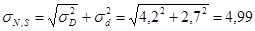

Среднеквадратическое отклонение для распределения зазоров и натягов в соединении:

При средних размерах отверстия и вала получается:

Sс = Dс - dс = -3,5 мкм

Определяем вероятность натягов от 0 до 3,5 мкм, т.е х =3,5:

По значению функции Ø (Z) находим вероятность натягов пределах от 0 до 3,5: Ø (0,7) = 0,2580.

Кривая вероятностей натягов и зазоров посадки:

ω = σN,S= 6∙4,99 = 29,94

Диапазон рассеяния зазоров и натягов. Вероятность получения натягов в соединении: 0,7+0,2580 = 0,96 или 96%.

Вероятность получения зазоров соединении:

-0,4 = 0,4 или 4%.

Предельные значения натягов и зазоров:

Smax =3σN,S -3,5 = 14,97-3,5 = 11,47;max =3σN,S -3,5= 14,97+3,5 = 18,47

Рис.2 - Кривая вероятностей натягов и зазоров посадки

1.3 Посадка подшипника качения

Выбор посадок зависит от вида нагружения колец подшипника. Определяем виды нагружения.

По условию работы узла внутреннее кольцо подшипника имеет циркуляционное нагружение, наружное - местное.

Принимаем класс точности 0 и лёгкую серию, по которой в зависимости от диаметров d = 45 мм, D = 85 мм определяем ширину кольца В = 19 мм и r = 2 мм. (ГОСТ 8328-75, таблица 3)

Определяем виды нагружения колец подшипника. Вращается вал 7, внутренняя обойма подшипника вращается вместе с валом и воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения. Следовательно, нагружение внутренней обоймы циркуляционное. Наружная обойма подшипника монтируется в неподвижный корпус и воспринимает постоянную по направлению радиальную нагрузку лишь ограниченным участком дорожки качения. Нагружение наружной обоймы местное.

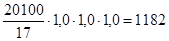

) Для циркуляционного нагруженного кольца подшипника посадку выбирают по интенсивности радиальной нагрузки на посадочной поверхности:

РR =  , где

, где

- радиальная реакция опоры на подшипник(задано по условию); R= 4000 Н;

- радиальная реакция опоры на подшипник(задано по условию); R= 4000 Н;

-рабочая ширина посадочной поверхности кольца подшипника за вычетом фасок;

-рабочая ширина посадочной поверхности кольца подшипника за вычетом фасок;  = В-2r = 19-1∙2 = 17 мм;

= В-2r = 19-1∙2 = 17 мм;

-динамический коэффициент посадки,

-динамический коэффициент посадки,  = 1;

= 1;

-коэффициент, учитывающий степень ослабления посадочного натяга,

-коэффициент, учитывающий степень ослабления посадочного натяга,  =1;

=1;

-коэффициент неравномерности распределения радиальной нагрузки,

-коэффициент неравномерности распределения радиальной нагрузки,  =1;

=1;

РR =  Н/мм

Н/мм

По величине РR и диаметру d кольца находим рекомендуемое основное отклонение, в данном случае «k».

Номер квалитета зависит от класса точности подшипника, при посадке на вал, если подшипник 0, 6 класса, то вал IT6, следовательно «k6»

2) Для циркулярно нагруженного кольца - отклонение «N», квалитет- IT7, следовательно «N7»

Проставляем посадки: ø45  ; ø85

; ø85  .

.

3) Для построения схемы расположения полей допусков находим отклонения наружного и внутреннего колец подшипника по ГОСТ 520-71. Отклонения вала и отверстия корпуса находим из таблиц ГОСТ 25347-82, найденные отклонения наносим на схему.

Схема полей допусков для детали 14:

Рис.3 - Схемы расположения полей допусков подшипника, вала и корпуса.

2.РАСЧЕТ КАЛИБРОВ