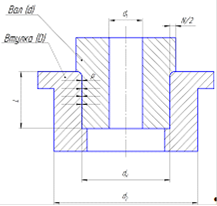

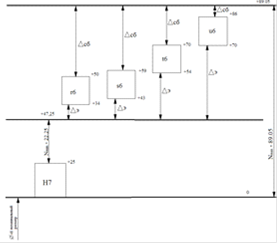

Рисунок 1 - Схема сопряжения деталей

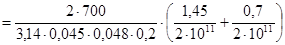

где Мкр. - крутящий момент;

dн. - номинальный диаметр соединения;

d1 - диаметр отверстия вала;

d2 - наружный диаметр детали;

L - длина соединения; ¦ - коэффициент трения при запрессовке;

ED и Ed - модули упругости материала;

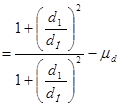

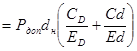

СD и Сd - коэффициенты жесткости конструкции, и определяются:

СD  ;

;  Сd

Сd  ; (1.2)

; (1.2)

Здесь µD и µd - коэффициенты Пуассона

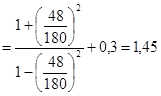

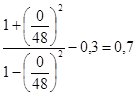

СD  ; Сd =

; Сd =

Nmin ф  = 0,11 мкм;

= 0,11 мкм;

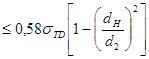

Максимальный функциональный натяг, определяем из условия обеспечения прочности сопрягаемых деталей;

Nmax ф  , где (1.3)

, где (1.3)

Рдоп ф - наибольшее допускаемое давление на контактной поверхности, при котором отсутствуют пластические деформации, определяется по формулам: а) для отверстия

РD доп

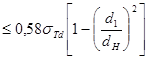

б) для вала (1.4)

Рd доп

предел текучести материалов деталей при растяжении

предел текучести материалов деталей при растяжении

Nmax ф рассчитывать по наименьшему значению Рдоп.

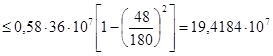

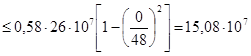

РD доп.  Па

Па

Рd доп.  Па

Па

Nmax ф.=15,08*107*48*  =77,8 мкм

=77,8 мкм

Из функционального допуска посадки определяем конструкторский допуск посадки, по которому устанавливаем квалитеты вала и отверстия:

TNф = TNк + Тэ (1.5)

где функциональный допуск посадки:

TNф = Nmax ф - Nmin ф = 77,8 - 11=66,8

Конструкторский допуск посадки:

TNк = ITD + ITd, где (1.6)

ITD - табличный допуск отверстия;

ITd - табличный допуск вала;

Эксплуатационный допуск посадки:

Тэ = ∆э + ∆сб, где (1.7)

∆э - запас на эксплуатацию;

∆сб - запас на сборку.

Конструкторский допуск посадки TNк определяется на основании экономически приемлемой точности изготовления деталей соединения и рекомендаций по точности посадок с натягом (не точнее IT6 и не грубее IT8). Эксплуатационный допуск посадки ТNэ должен быть не менее 20% TNф

Определим квалитеты отверстия и вала.

Из ГОСТа 25346-82 найдем допуски IT6…IT8 для

dн = 48 мм; IT7 =25 мкм, IT8 = 39 мкм, IT6 = 16 мкм.

Возможно несколько вариантов значений TNк и Тэ

при TNк = ITD +ITd = IT7 + IT8 = 25+39 =64 мкм

ТNэ = TNф - TNк = 66,8-64 = 2,8 мкм, это около 4,2% TNф

при TNк = IT7+ IT7 = 25+25 = 50 мкм.

ТNэ = 66,8-50 = 16,8 мкм, т.е. 25 % TNф

при TNк = IT6 + IT7 = 16+25 =25,8 мкм. э=66,8 - 25,8 = 41мкм, т.е. 61 % TNф

Второй и третий варианты дают удовлетворительные результаты. Учитывая предпочтительность посадок по ГОСТу 2534-82, примем для отверстия допуск IT7, для вала- IT6 или IT7.

Для учета конкретных условий эксплуатации в расчетные предельные натяги необходимо внести поправки.

а) поправка u, учитывающая смятие неровностей контактных поверхностей соединяемых деталей:

u =5(RaD + Rad),

где RaD, Rad - среднее арифметическое отклонение отв. и вала, если не задано, то определим по формуле зависимости шероховатости от допуска на размер.

Ra ≤ 0,05 ∙IT

RaD =0,05∙25 =1,25; принимаем RaD=1,25

Rad =0,05∙16=0,8; принимаем Rad=1,0

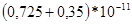

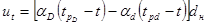

б) поправка ut, учитывающая различия рабочей температуры, температуры сборки и коэффициент линейного расширения:

, где (1.9)

, где (1.9)

и

и  - коэффициенты линейного расширения;

- коэффициенты линейного расширения;

и

и  - рабочие температуры деталей;

- рабочие температуры деталей;

t - температура сборки деталей;

- номинальный диаметр соединения;

- номинальный диаметр соединения;

в) поправка uц, учитывающая деформацию деталей от действия центробежных сил:

u =5(1,25+1) = 11,25 мкм,

ut =0, так как  близка t сборки;

близка t сборки;

uц =0, так как скорость вращения сопрягаемых деталей не велика.

Определяем функциональные натяги с учетом поправок:

Nmin ф расч = Nmin ф + u = 11 + 11,25 ≈ 22,25

Nmax ф расч = Nmax ф + u = 77,8 +11,25 ≈89

Выбор посадки:

Для обеспечения работоспособности стандартной посадки необходимо выполнить условия:

а) Nmax табл ≤ Nmax ф расч;Nmax ф расч - Nmax табл = ∆сб;

б) Nmin табл ≥ Nmin ф расч; Nmin табл - Nmin ф расч = ∆э;

в) ∆э > ∆сб.

Условия пп. а) и б) являются обязательными. Условие п. в) необязательно, если при допусках деталей по IT8 остаётся Тэ » 20% TNф.

При ручном выборе посадок проверяем:

а) Посадки с натягом из числа рекомендуемых ГОСТом:

По ГОСТу 25347-82 в системе отв. проанализируем эти посадки

Таблица 2.

| Nmax табл | Nmin табл | ∆сб | ∆э | |

ø48 ø48  50189 - 50=391 - 22,25= -21,25 50189 - 50=391 - 22,25= -21,25

| ||||

ø48 ø48  591889 - 59=3018 - 22,25= -4,25 591889 - 59=3018 - 22,25= -4,25

| ||||

ø48 ø48  702989 - 70= 1929 - 22,25= 6,75 702989 - 70= 1929 - 22,25= 6,75

| ||||

ø48 ø48  864589 - 86= 345 - 22,25= 22,75 864589 - 86= 345 - 22,25= 22,75

|

Из рассмотренных посадок условиям п.п. а), б) и в) удовлетворяют посадки Æ48  . Запас на эксплуатацию ∆э учитывает возможность повторной запрессовки при ремонте, наличие динамических нагрузок при работе и другие условия. Чем больше запас на эксплуатацию, тем выше надёжность и долговечность прессового соединения.

. Запас на эксплуатацию ∆э учитывает возможность повторной запрессовки при ремонте, наличие динамических нагрузок при работе и другие условия. Чем больше запас на эксплуатацию, тем выше надёжность и долговечность прессового соединения.

Запас на сборку ∆сб учитывает перекосы при запрессовке и другие, не учтённые в формулах условия сборки. Чем больше ∆сб, тем меньше усилия запрессовки, напряжения в материале деталей, приводящие их к разрушению.