3.1 Исходные данные

Расчет материального баланса производится на 100 кг шихты (углеродистый лом + кокс + никель + ферромолибден). Никель, молибден обладают меньшим сродством к кислороду, чем железо, поэтому их обычно задают в печь в составе металлической завалки.

Химический состав углеродистого лома, кокса, никеля, ферромолибдена и готовой стали, приведен в таблице 1.

Таблица 1 - Состав исходных материалов и готовой стали.

| Наименование материала | Элементы, % | |||||||||

| С | Mn | Si | P | S | Cu | Ni | Mo | Cr | Fe | |

| Лом углеродистый ВСт3Сп ГОСТ 380-71 | 0,14 0,22 | 0,40 0,65 | 0,12 0,30 | 0,040 | 0,050 | 0,25 | 0,30 | - | - | ост. |

| Никель | - | - | - | - | - | - | 100,0 | - | - | - |

| Ферромолибден ФМо 58 ГОСТ 4759-79 | - | - | 0,80 | 0,040 | 0,080 | 0,5 | - | 60,0 | - | ост. |

| Готовая сталь марки 30ХН3М2ФА ГОСТ ТУ 108.1028-81 | 0,26 0,32 | 0,20 0,50 | 0,37 | Не более | 0,30 | 3,0 3,5 | 0,4 0,65 | 1,2 1,7 | ост. | |

| 0,025 | 0,022 | |||||||||

| Кокс | 82,0 | - | - | - | 0,080 | 11,0 Зола | - | - | - | |

| Летучие |

Таблица 2 - Химический состав шлакообразующих, окислителей и заправочных материалов.

| Материалы | Состав, % | |||||||||

| CaO | MgO | Mn | SiO2 | Al2O3 | Fe2O3 | CaF2 | P2O5 | Влага | ∑ | |

| Известь | 92,0 | 3,3 | - | 2,5 | 1,0 | 0,60 | - | 0,10 | - | 100,0 |

| Кварцит | - | - | - | 98,0 | - | - | - | - | - | 100,0 |

| Шамот | 0,7 | 0,3 | - | 63,0 | 1,0 | - | - | - | 100,0 | |

| Плавиковый шпат | - | - | - | 4,0 | - | 1,0 | 95,0 | - | - | 100,0 |

| Железная руда | 6,2 | - | - | 2,8 | 1,0 | 90,0 | - | - | - | 100,0 |

| Магнезит | 1,0 | 92,0 | 1,0 | 3,0 | 1,0 | 2,0 | - | - | - | 100,0 |

Таблица 3 - Химический состав применяемых при плавке раскислителей и легирующих элементов.

| Наименование материала | Элемент, % | |||||

| Si | Mn | Cr | C | P | S | |

| Не более | ||||||

| Ферросилиций ФС 75 ГОСТ 1415-78 | 74-80 | ≤0,4 | ≤0,4 | - | 0,05 | 0,02 |

| Силикомарганец СМн 20 ГОСТ 4756-77 | 20-25 | ≥65,0 | - | 1,0 | 0,10 | 0,03 |

| Феррохром ФХ 800 ГОСТ 4757-79 | ≤2,0 | - | ≤65,0 | 8,0 | 0,05 | 0,05 |

Таблица 4 - Коэффициенты усвоения элементов.

| Наименование материала | Элемент | Коэффициент усвоения (η), % |

| Ферросилиций | Si | 50,0 |

| Силикомарганец | Si Mn | 70,0 97,0 |

| Феррохром | Cr | 98,0 |

| Ферромолибден | Mo | 100,0 |

| Ферротитан | Ti | 50,0 |

| Никель | Ni | 100,0 |

| Алюминий | Al | 50,0 |

| Кокс | C | 60,0 |

3.2 Расчет составляющих завалки

сталь плавка печь примесь

Задаемся химическим составом готовой стали, который приведен в таблице 5.

Таблица 5 - Химический состав готовой стали.

| Элемент | C | Si | Mn | Cr | Ni | Mo | P | S | Cu |

| не более | |||||||||

| Содержание | 0,29 | 0,35 | 0,35 | 1,45 | 3,25 | 0,52 | 0,035 | 0,035 | 0,30 |

Соотношение между составляющими шихты определяются следующим образом:

. Шихта по никелю

Исходя из состава выплавляемой стали, для получения [Ni]гм = 3,25% необходимо в шихту внести металлического никеля

(1)

(1)

где [Ni]Г.М. - содержание никеля в готовом металле, %;

NiNi - содержание никеля в металлическом никеле, %;

ηNi - коэффициент усвоения никеля из металлического никеля, %;

GШ - количество шихты, кг.

. Шихта по молибдену

Для получения в готовом металле Мо = 0,52% необходимо внести в шихту ферромолибдена

кг, (2)

кг, (2)

где [Мо]Г.М - содержание молибдена в готовом металле, %;

МоФМо - содержание Мо в ферромолибдене, %;

ηМо - коэффициент усвоения Мо из ферромолибдена, %;

GФмо - количество ферромолибдена, кг.

. Шихтовка по углероду

Согласно данным таблицы 1 углерод в шихту вносится углеродистым ломом и коксом, углеродом ферромолибдена можно пренебречь, т.е.

СШ = СУГЛ.ЛОМ + СК (3)

После расплавления шихты в металле должно быть углерода СРАСПЛ

СРАСПЛ = СШ - ΔСР, %, (4)

где ΔСР - количество окисленного углерода в период расплавления, %.

В зависимости от количества окисления, легковесности металлического лома и других факторов ΔСР = 0,1-0,2 % по абсолютной величине. Принимаем ΔСР = 0,1 %. В то же время содержание углерода в металле по расплавлению можно выразить соотношением

СРАСПЛ = СКОП + ΔСОП, (5)

где СКОП - содержание углерода в металле в конце окислительного периода, %;

ΔСОП - количество окисленного углерода в окислительный период, %.

По практическим данным в целях хорошей дегазации в окислительный период окисляется от 0,2 до 0,5 % углерода. Принимаем ΔСОП = 0,3 %. СКОП можно выразить соотношением

СКОП = СГСТ - ΔСВП, (6)

где СГСТ - содержание углерода в готовой стали, % (согласно таблице 5, СГСТ = 0,29 %);

ΔСВП - количество углерода, вносимого в металл в восстановительный период, %.

Подставляя в уравнение (5) выражение (6), получим

СРАСПЛ = СГСТ - ΔСВП + ΔСОП. (7)

Из равенства (4) и (7) получаем СШ - ΔСР = СГСТ - ΔСВП + ΔСВП, следовательно

СШ = СГСТ + ΔСР + ΔСОП - ΔСВП. (8)

3.3 Определение количества углерода, внесенного в металл в восстановительный период (ΔСВП)

В восстановительный период углерод вносится в металл за счет присадок ферросплавов и науглероживания через шлак при раскислении его коксом. При плавке стали под белым шлаком науглероживание металла (ΔСНАУГЛ) колеблется в пределах 0,01 - 0,03 %. Принимаем ΔСНАУГЛ = 0,01 %, тогда

ΔСВП = ΔСНАУГЛ + СФЕР, (9)

где СФЕР - количество углерода, внесенного в металл ферросплавами, %.

Количество углерода, внесенное в металл ферросплавами

, (10)

, (10)

где [X]Г.СТ. - содержание легирующего элемента в готовой стали (таблица 5), %;

[C]ФЕР. - содержание углерода в данном ферросплаве (таблица 3), %;

[X]ФЕР - содержание легирующего элемента в данном ферросплаве (таблица 3), %;

ηХ - коэффициент извлечения легирующего элемента из ферросплава, (таблица 4), %.

Из таблицы 3 следует, что самое высокое содержание углерода в феррохроме марки ФХ800 Б, содержанием углерода в других применяемых ферросплавах можно пренебречь.

Принимаем СФХ800 Б = 7,0 %, CrФХ800 Б = 70,0 %, [Cr]Г.СТ. = 0,85 %, ηCr = 98 %.

Имеем

Следовательно: ΔСВП = 0,01 + 0,15 = 0,16 %.

Определим из уравнения (6) содержание углерода в шихте

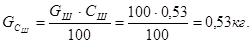

СШ = 0,29 + 0,1 + 0,3 - 0,16 = 0,53 %.

Количество углерода в шихте равно

(11)

(11)

В соотношении (3)

. (12)

. (12)

Из таблицы 1 и таблицы 4 принимаем СК = 82 %, ηС = 60 %.

Имеем

Определение количества углеродистого лома (GУГЛ.ЛОМА)

Вес углеродистого лома в завалке составит

УГЛ.ЛОМА = GШ - GNi - GФмо - GК = 100,0 - 2,95 - 0,87 - GК = 96,18 - GК, кг. (13)

Это количество углеродистого лома внесет углерода

(14)

(14)

где СУГЛ.ЛОМА - содержание углерода в углеродистом ломе (табл.1), %

Полученные значения СШ, GСугл.лома и GК подставляем в выражение (1), получаем

(15)

(15)

Решая уравнение (15), определяем GК = 0,63 кг, тогда GУГЛ.ЛОМА = 95,55 кг.

Таким образом, для выплавки стали марки 18NiCrMo3 принимается следующий состав шихтовых материалов:

углеродистый лом - 95,55 кг

ферромолибден - 0,87 кг

никель металлический - 2,95 кг

кокс - 0,63 кг

Итого: 100 кг

Количество элементов, внесенных в металл шихтовыми материалами, приведено в таблице 6.

Таблица 6 - Количество элементов, внесенных в металл шихтовыми материалами

| Наименование материала | Вес, кг | Содержание элементов, внесенных в металл, кг | |||||||||||||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Fe | ∑ | ||||||||||||

| углеродистый лом Ферромолибден Никель Кокс* | 95,55 0,87 2,95 0,63 | 0,172 0,305 | 0,50 | 0,20 0,069 | 0,048 0,0007 | 0,038 0,00034 | 0,29 0,0043 | 0,39 2,95 | - 0,522 | 93,912 0,27 | |||||||||||

| Итого, кг | 0,477 | 0,50 | 0,269 | 0,0487 | 0,038 | 0,2943 | 3,34 | 0,522 | 94,182 | 99,671 | |||||||||||

| Итого, % | 0,479 | 0,5 | 0,270 | 0,049 | 0,038 | 0,295 | 3,35 | 0,524 | 94,493 | ||||||||||||

*сера и летучие кокса переходят в статью улета, зола кокса переходит в шлак, этими составляющими можно пренебречь, так как их величина слишком мала.

3.5 Период расплавления и окислительный период

Плавку ведем с применением железной руды и технического кислорода. Условно принимаем, что технический кислород расходуется лишь на реакцию окисления углерода и железа, а остальные окислительные реакции идут за счет закиси железа железной руды.

В период расплавления и окислительный период окисляются следующие элементы:

) углерод окисляется на ΔС = ΔСР + ΔСОП = 0,1 + 0,3 = 0,4 % или

;

;

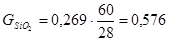

) кремний окисляется полностью - 0,269 кг;

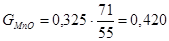

) марганец окисляется на 55 - 70%. Принимаем - 65%, или

кг

кг

) сера, никель, молибден полностью переходят в металл;

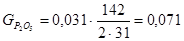

) фосфора в готовом металле должно быть 0,007%. Следовательно, нужно окислить ΔР = 0,038 - 0,007. = 0,031 %, или

(16)

(16)

) железо окисляется на 2 - 4 %. Принимаем - 3%, или

По практическим данным около 90% железа окисляется до Fe2O3 и испаряется в зоне электрических дуг, около 10% окисляется до FeO и Fe2O3 и переходит в шлак, причем задаемся соотношением FeO/Fe2O3 - 2 - 4. Принимаем FeO/Fe2O3 - 3, т.е. из 10% окислившегося железа в шлак 7,5 % железа окисляется до FeO, а 2,5% железа - до Fe2O3.

Таким образом, в шлак переходит

кг Fe

кг Fe

Из этого количества окисляется

до FeO  кг;

кг;

до Fe2O3  кг.

кг.

В зоне электрических дуг испаряется

кг Fe и Fe2O3.

кг Fe и Fe2O3.

В таблице 7 приводится необходимое количество закиси железа для окисления указанных элементов и количество образовавшихся оксидов.

В таблице 8 приводится необходимое количество кислорода для окисления углерода и железа шихты и количество образовавшихся оксидов.

Таблица 7 - Количество закиси железа (FeO) и образовавшихся окислов

| Реакция окисления | Количество окислившегося элемента | Потребное количество FeO, кг | Количество образовавшегося оксида, кг | Количество восстановленного в металл железа. кг |

| [Mn] + (FeO) = (MnO) + [Fe] | 0,325 |

| ||

| [Si] + 2(FeO) = (SiO2) + 2[Fe] | 0,269 |

| ||

| 2[P] + 5FeO = (P2O5) + 5[Fe] | 0,031 |

| ||

| Итого: | ∑ FeO = 1,988 | ∑ Fe = 1,547 |

Таблица 8 - Количество кислорода и образовавшихся оксидов

| Реакция окисления | Количество окислившегося кислорода, кг | Необходимое количество кислорода, кг | Количество образовавшегося оксида, кг |

| [C] + (FeO) = {CO} + [Fe] | 0,399 |

| |

| Fe + 1/2O2 = FeO | 0,22 |

| |

| 2Fe + 3/2O2 = Fe2O3 | 0,07 |

| |

| 2,61 | 1,12 | 3,73 | |

| Итого: | ∑ О2 = 1,742 |

3.6 Определение количества шлака окислительного периода и периода расплавления

Одной из задач окислительного периода является удаление фосфора из металла. По существующей технологии около 80% Р удаляется из металла в период расплавления, а остальное количество - в начале окислительного периода.

Диаграмма, характеризующая зависимость lg  от содержания закиси железа в шлаке и от основности шлака, выраженной отношением CaO/SiO2, приведена у А.Д.Краморова [1].

от содержания закиси железа в шлаке и от основности шлака, выраженной отношением CaO/SiO2, приведена у А.Д.Краморова [1].

Коэффициент распределения фосфора между шлаком и металлом выражается следующим соотношением

(17)

(17)

где (Р2О5)/[P]2 - коэффициент распределения между металлом и шлаком;

РИСХ - содержание фосфора в шлаке, %;

[P] - содержание фосфора в готовом металле, %;

ШО.П. - количество шлака, % (от веса металла).

Принимаем СаО/SiO2 = 2,4; FeO = 1,4%; t = 1650 ºС.

Согласно данным [1] получаем Р2О3/[P]2 = 19953

Из выражения (17) определяем количество шлака. Принимаем РИСХ = 0,031 %; [P] = 0,007%, имеем

кг. (18)

кг. (18)

3.7 Определение состава шлака окислительного периода

Для упрощения расчета принимаем, что шлак в основном состоит из оксидов примесей, для хорошей дефосфорации приняли, что (FeO) = 14 %, а основность шлака CaO/SiO2 = 2,4.

По практическим данным около 10% MgO из подины перейдет в шлак, т.е.

(19)

(19)

Количество (MnO), (P2O5), (Fe2O3) приведено в таблице 7 и 8. Количество (FeO), (MgO), содержащиеся в шлаке:

кг, (20)

кг, (20)

кг. (21)

кг. (21)

Так как основность шлака CaO/SiO2 = 2,4, содержание СаО в шлаке можно выразить СаО = 2,4 SiO2. Таким образом, получаем из уравнения (19)

;

;

кг,

кг,  кг.

кг.

Данные о приближенном весовом количестве и химическом составе шлака окислительного периода приведены в таблице 9.

Таблица 9 - Приближенный состав шлака окислительного периода

| Окисел | CaO | SiO2 | MnO | FeO | Fe2O3 | P2O5 | MgO | Итого |

| Вес, кг % | 3,38 46,05 | 1,41 19,31 | 0,42 5,82 | 1,174 15,99 | 0,14 1,91 | 0,071 0,97 | 0,73 9,95 | 7,34 100 |

3.8 Определение расхода извести и кварцита

В результате окисления кремния (таблица 7) в состав шлака входит  0,576кг. Следовательно, присадкой кварцита необходимо внести кремнезема

0,576кг. Следовательно, присадкой кварцита необходимо внести кремнезема  1,41 - 0,576 = 0,834кг. Тогда расход кварцита Gкв. (в кварците содержится 98% SiO2) (таблица 2) для обеспечения заданной основности шлака равен

1,41 - 0,576 = 0,834кг. Тогда расход кварцита Gкв. (в кварците содержится 98% SiO2) (таблица 2) для обеспечения заданной основности шлака равен

кг. (22)

кг. (22)

Расход извести Gизв. (в извести содержится 92% СаО) (смотри таблицу 2) для обеспечения заданной основности шлака равен

кг. (23)

кг. (23)

3.9 Определение расхода железной руды

Для поддержания в шлаке FeO = 16% требуется 1,04 кг FeO, но в шлаке уже есть 0,28 кг FeO (смотри таблицу 8). Следовательно, потребность в FeO составляет: (FeO) = 1,04 - 0,28 = 0,76 кг. При окислении элементов Mn, Si, Р тратится 1,998 кг FeO (смотри таблицу 7). Таким образом, общая потребность в FeO равна: FeO = 0,76 + 1,998 = 2,758 кг. Необходимое количество FeO вносится железной рудой, химический состав которой приведен в таблице 3.

В пересчете на Fe2O3 по реакции

(Fe2O3)ж.р.+ [Fe] = 3(FeO) (24)

потребуется следующее количество Fe2O3:

кг.

кг.

Необходимо в печь присадить железной руды

кг. (25)

кг. (25)

3.10 Определение состава металла конца окислительного периода

Для определения состава металла в конце окислительного периода используются данные таблиц 6 - 8.

Химический состав металла в конце окислительного периода приведен в таблице 10.

Таблица 10 - Химический состав металла в конце окислительного периода

| Элемент | Внесено шихтовыми материалами, кг | Окислилось в период плавления и окислительный период, кг | Осталось в конце окислительного периода, кг | Состав, % |

| C Si Mn P S Cu Ni Mo Fe | 0,477 0,269 0,5 0,038 0,0487 0,2943 3,34 0,522 94,182 | 0,399 0,269 0,325 0,031 - - - - 1,024 | 0,078 - 0,175 0,007 0,0487 0,2943 3,34 0,522 91,557+1,547 (∑Fe таблица 7) ∑97,569 | 0,08 - 0,18 0,007 0,05 0,30 3,42 0,54 95,423 ∑100,00 |