Восстановительный период плавки проводим под белым шлаком. По окончании окислительного периода начисто убираем шлак окислительного периода.

3.11 Определение количества шлака восстановительного периода

Количество шлака определяем, исходя из задачи десульфурации. Необходимо удалить из металла такое количество серы, чтобы остаток ее не превышал содержание серы в готовом металле в соответствии с ГОСТ.

Принимаем [S]г.м. = 0,010%. В конце окислительного периода металл содержал 0,05% серы (смотри таблицу 10). Таким образом необходимо удалить

,05 - 0,010 = 0,40 %S.

Это количество соответствует

кг. (26)

кг. (26)

Коэффициент распределения серы между шлаком и металлом составляет 15 - 40, а в наиболее благоприятных условиях достигает 60. Для промышленной электропечи можно принять коэффициент распределения серы между шлаком и металлом

(27)

(27)

Шлак должен содержать серы

(S) = ns∙[S] = 40∙0,010 = 0,40 %. (28)

Отсюда количество шлака восстановительного периода Шв.п.

кг. (29)

кг. (29)

В восстановительный период частично окисляются из металла переходящим через печь воздухом железо и марганец. Для упрощения расчета пренебрегаем окислением марганца. На основании практических данных в нераскисленном шлаке восстановительного периода содержится 5 - 7 % FeO. Принимаем (FeO)в.п.= 6%, т.е.

кг. (30)

кг. (30)

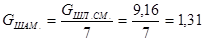

По практическим данным шлак восстановительного периода наводится из шлаковой смеси (Gшл.см.), в состав которой входят известь, плавиковый шпат, шамот в соотношении 5:1:1

Gшл.см. = Шв.п. - GFeO = 9,75 - 0,585 = 9,16 кг. (31)

Следовательно, в шлаковой смеси содержится

кг,

кг,

кг,

кг,

кг.

кг.

.12 Определение состава шлака восстановительного периода

При определении состава шлака восстановительного периода учитываем только основные составляющие, вносимые шлакообразующими.

Данные о приближенном составе и количестве шлака восстановительного периода приведены в таблице 11.

Таблица 11 - Приближенный состав шлака восстановительного периода

| Источники поступления | Количество, кг | CaO | SiO2 | FeO | MnO | CaF2 | S | Al2O3 | ∑ |

| Известь Шамот Плавиковый шпат* Окисление воздухом Поступает при десульфурации Итого Состав, % | 6,54 1,31 1,31 0,585 | 6,02 - - - - 6,02 62,4 | 0,16 0,82 0,05 - - 1,03 10,67 | - - - 0,585 - 0,585 6,06 | 0,21 - - - - 0,21 2,18 | - - 1,24 - - 1,24 12,85 | - - - - 0,039 0,039 0,40 | 0,065 0,46 - - - 0,525 5,44 | 9,65 100 |

*Считать, что CaF2 полностью переходит в шлак.

3.13 Определение количества раскислителей и легирующих

При плавке с восстановительным периодом феррохром вводят сразу после скачивания окислительного шлака перед вводом шлакообразующих. Рафинирование металла целесообразно начинать с глубинного раскисления металла сильным раскислителем, присаживаемым на зеркало металла (Si, Al, АМС). После этого наводят восстановительный шлак, который с самого начала интенсивно обрабатывают углеродом и кремнием.

Потребность в раскислителях и легирующих определяется по формуле

(32)

(32)

где Gфер. - количество необходимого ферросплава, кг;

[X]к.о.п. - содержание легирующего элемента в металле в конце окислительного периода, % (смотри таблицу 10);

[X]фер. - содержание легирующего элемента в ферросплаве, % (смотри таблицу 3);

η - коэффициент усвоения легирующего элемента из данного ферросплава.

В излагаемом расчете принимаем, что осадочное раскисление проводим силикомарганцем марки СМн 20, диффузионное раскисление осуществляем порошком ферросилиция марки ФС 75 и порошком кокса, а окончательное раскисление осуществляется алюминием, подаваемым на штангах в металл за 2 - 3 минуты до выпуска.

Используя выражение (32), определяем необходимое количество силикомарганца из расчета получения в готовом металле [Mn]г.м. = 0,75. Вес металла Gмет. условно принимаем равным весу металла в конце окислительного периода (таблица 10). Принимаем MnСМн = 70,0% (таблица 3), ηMn = 97,0 (таблица 4)

(33)

(33)

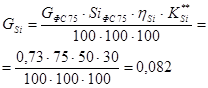

Силикомарганец вносит в металл также и кремний, причем по практическим данным принимаем, что 30 % кремния силикомарганца расходуется на раскисление, а 70 % кремния используется для легирования металла, т.е. ηSi = 70 %.

Определяем содержание кремния в металле, внесенного полученным количеством силикомарганца, принимаем SiCMn20 = 24 % (таблица 3):

(34)

(34)

Определяем количество феррохрома марки ФХ800Б, необходимого для легирования металла хромом из расчета получения в готовом металле [Cr]г.м. = 1,45%. Принимаем CrФХ800 = 70,0 % (таблица 3), ηCr = 98 % (таблица 4).

(35)

(35)

Феррохром вносит в металл некоторое количество кремния. Принимаем [Si]ФХ800 = 1,8%, условно принимаем ηSi = 0,7. Определяем полученное в металле содержание кремния при присадке феррохрома

(36)

(36)

Таким образом, силикомарганец и феррохром внесут в металл кремния [∑Si]мет. = 0,04+0,027=0,067%.

Расход порошкообразного определяем, исходя из получения в готовом металле [Si]г.м.= 0,35%. При этом принимаем, что SiФС75 = 75% (таблица 3), ηSi = 50%, т.е. 50% кремния ферросилиция расходуется на раскисление (диффузионное), а 50% - на легирование металла.

(37)

(37)

По практическим данным расход кокса на раскисление шлака 1 - 2 кг на 1 т металла. Принимаем расход кокса (gк) - 1,0 кг/т. Необходимое количество кокса

(38)

(38)

Результаты раскисления шлака восстановительного периода приведены в таблице 12.

Таблица 12 - Раскисление шлака коксом и ферросилицием

| Реакция | Расход раскислителя, кг | Восстанавливаются закиси железа, кг | Переходит в металл и остается в шлаке при раскислении, кг |

(Feo)+CK= =[Fe]+{CO} 2(FeO)+SiФС= =2[Fe]+(SiO)2

∑FeO = 0,56

∑Fe = 0,26

∑Fe = 0,26

|

Примечание.  - коэффициент усвоения углерода кокса при диффузионном раскислении, по практическим данным принимаем

- коэффициент усвоения углерода кокса при диффузионном раскислении, по практическим данным принимаем  = 30 %;

= 30 %;  - коэффициент усвоения кремния ферросилиция при диффузионном раскислении, по практическим данным принимаем

- коэффициент усвоения кремния ферросилиция при диффузионном раскислении, по практическим данным принимаем  =30 %.

=30 %.

Уточненный состав шлака восстановительного периода определяем, используя данные таблиц 11 и 12. Уточненный состав шлака восстановительного периода приведен в таблице 13.

Таблица 13 - Уточненный состав шлака восстановительного периода

| Источники поступления | CaO | SiO2 | FeO | MnO | CaF2 | S | Al2O3 | ∑ |

| Предварительный состав шлака (таблица 11) Восстановились из шлака Образовалось в шлаке | 6,02 | 1,03 0,1 | 0,585 0,56 | 0,21 | 1,24 | 0,039 | 0,525 | 9,65 |

| Итого Состав, % | 6,02 65,51 | 1,13 12,3 | 0,025 0,27 | 0,21 2,28 | 1,24 13,49 | 0,039 0,42 | 0,525 5,71 | 9,189 100,0 |

По практическим данным за 2 - 3 минуты до выпуска в металл вводят алюминий в количестве 0,5 - 0,6 кг/т для среднеуглеродистых сталей. В нашем случае принимаем расход алюминия (gAl) равным 0,6 кг/т

Количество основных элементов, вносимых раскислителями и легирующими, приведено в таблице 14.

Таблица 14 - Количество элементов, вносимых ферросплавами

| Наименование ферросплава | Элемнт | |||

| Si | Mn | Cr | Fe |

Силикомарганец СМн 20 Ферросилиций ФС75 Феррохром ФХ 800 Б

Не учитываем

| ||||

| 0,335кг | 0,163кг | 1,41кг | 0,616кг |

Примечание. Принимаем, что железо ферросплавов полностью переходит в металл. Переход в металл серы, углерода, фосфора для упрощения расчета не учитывается.

3.14 Определение состава готового металла

При расчете шихтовки по углероду было определено, что ∆Свн = 0,16%. Что соответствует

(39)

(39)

При окислении железа воздухом, проходящим через печь, имеет место реакция

(40)

(40)

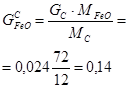

Из металла окислится железо в количестве (GFeO)

(41)

(41)

Состав готового металла определяем, используя данные таблиц 10, 12, 14. Составляющие металла приведены в таблице 15.

Таблица 15 - Химический состав готового металла

| Источник поступления | Элемент | |||||||||

| C | Si | Mn | Ni | Mo | P | Cu | Cr | S | Fe | |

| Количество элементов в конце окислительного периода, кг Внесено элементов ферросплавами Удалено в восстановительный период, кг Итого: Состав, % | 0,078 0,16 0,238 0,238 | - 0,335 0,335 0,335 | 0,175 0,163 0,338 0,338 | 3,34 - 3,34 3,34 | 0,522 - 0,522 0,522 | 0,007 - 0,007 0,007 | 0,294 - 0,294 0,294 | - 1,41 1,41 1,41 | 0,049 - 0,039 0,01 0,01 | 93,104 0,616 0,26 0,45 93,53 ∑99,986 93,54 ∑100,0 |

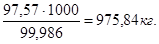

3.15 Определение расхода шихтовых материалов на 1 тонну стали

Расход шихтовых материалов определяется

(42)

(42)

где Gш.м. - количество шихтовых материалов, кг;

Gг.м. - вес готового металла, кг.

Металлический лом:

Кокс:

Ферромолибден:

Никель:

Известь:

Кварцит:

Шамот:

Плавиковый шпат:

Газообразный технический кислород:

Железная руда:

Силикомарганец:

Ферросилиций:

Феррохром:

Алюминий: