Таблица 1.1. Исходные данные

| №вар. | Диаметр соединения d, мм | Наружный диаметр втулки d2, мм | Длина соединения l, мм | Материал втулки и вала | Осевая сила Roc, кН | Шероховатость поверхности |

Втулки  , мкмВала

, мкмВала

, мкм , мкм

| |||||||

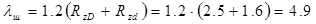

| Броф10-1 | 2.5 | 1.6 |

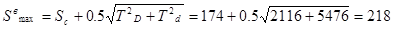

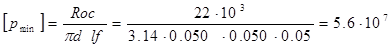

1. Определяем требуемое минимальное удельное давление. ([1], ф. 1.107, с. 333)

(Н/м)

(Н/м)

где  - коэффициент трения при установившемся процессе распрессовки или проворачивания. Принимаем по материалу сопрягаемых деталей Сталь-Сталь равным 0.05. ([1], табл. 1.104, с. 334).

- коэффициент трения при установившемся процессе распрессовки или проворачивания. Принимаем по материалу сопрягаемых деталей Сталь-Сталь равным 0.05. ([1], табл. 1.104, с. 334).

. Определяем необходимую величину наименьшего расчетного натяга ([1], ф. 1.110, с. 334)

где Еi - модули упругости материалов соответственно охватываемой и охватывающей деталей, Е1 =0.84, Е2 =  Н/м2 ([1], табл. 1.106, с. 335);

Н/м2 ([1], табл. 1.106, с. 335);

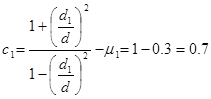

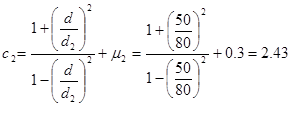

сi - коэффициенты Ляме, определяемые по формулам ([1], ф. 1.111, с334):

где  - коэффициенты Пуассона для охватывающей и охватываемой деталей,

- коэффициенты Пуассона для охватывающей и охватываемой деталей,  ([1], табл. 1.106, с. 335).

([1], табл. 1.106, с. 335).

(мкм)

(мкм)

3. Определяем минимальный допустимый натяг ([1], ф. 1.112, с. 335):

.

.

где  - поправка, учитывающая смятие неровностей контактных поверхностей деталей при образовании соединения ([1], ф. 1.113, с. 335)

- поправка, учитывающая смятие неровностей контактных поверхностей деталей при образовании соединения ([1], ф. 1.113, с. 335)

(мкм)

(мкм)

зазор передача калибр зубчатый

- поправка, учитывающая различие рабочей температуры деталей (td и tD) и температуры сборки (tсб),

- поправка, учитывающая различие рабочей температуры деталей (td и tD) и температуры сборки (tсб),  , т.к. температуры равны между собой. ([1], с. 335)

, т.к. температуры равны между собой. ([1], с. 335)

- поправка, учитывающая ослабления натяга под действием центробежных сил, принимаем

- поправка, учитывающая ослабления натяга под действием центробежных сил, принимаем  = 0, т.к. детали не вращаются.

= 0, т.к. детали не вращаются.

- добавка, компенсирующая уменьшения натяга при повторных запрессовках, определяется опытным путем. Принимаем равной 10 мкм

- добавка, компенсирующая уменьшения натяга при повторных запрессовках, определяется опытным путем. Принимаем равной 10 мкм

(мкм)

(мкм)

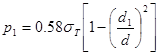

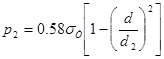

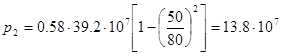

4. Определяем максимально допустимое удельное давление, при котором отсутствует пластическая деформация на контактных поверхностях деталей ([1], ф. 1.115 и ф. 1.116, с336). При согласовании с преподавателем, изменяю материал деталей.

где  - предел текучести материалов охватываемой и охватывающей деталей.

- предел текучести материалов охватываемой и охватывающей деталей.

(Н/м2)

(Н/м2)

(Н/м2)

(Н/м2)

В качестве  , берем наименьшее из двух значений, следовательно

, берем наименьшее из двух значений, следовательно  (Н/м2).

(Н/м2).

. Определяем величину наибольшего расчетного натяга ([1], ф. 1.117, с. 336):

(мкм)

(мкм)

. Определяем величину максимально допустимого натяга ([1], ф. 1.118, с. 336):

где  - коэффициент, учитывающий увеличение удельного давления у торцов охватывающей детали, принимаем равным 0.93 ([1], рис. 1.68, с. 336).

- коэффициент, учитывающий увеличение удельного давления у торцов охватывающей детали, принимаем равным 0.93 ([1], рис. 1.68, с. 336).

(мкм)

(мкм)

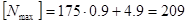

. Выбираем посадку из таблиц системы допусков и посадок ([1], табл. 1.49, с. 156):

В выборе посадки мы следовали следующим условиям:

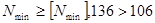

.  ([1], ф. 1.119, с. 336)

([1], ф. 1.119, с. 336)

.  ([1], ф. 1.119, с. 336)

([1], ф. 1.119, с. 336)

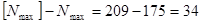

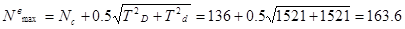

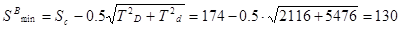

Запас прочности соединения для данной посадки равен  (мкм) ([1], с. 339). Запас прочности деталей

(мкм) ([1], с. 339). Запас прочности деталей  (мкм) ([1], с. 339). Фактические запасы прочности выше, т.к. в соединении не будет натягов, больших чем вероятностный максимальный натяг, и меньших, чем вероятностный минимальный натяг ([1], с. 339):

(мкм) ([1], с. 339). Фактические запасы прочности выше, т.к. в соединении не будет натягов, больших чем вероятностный максимальный натяг, и меньших, чем вероятностный минимальный натяг ([1], с. 339):

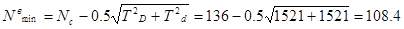

(мкм)

(мкм)

(мкм)

(мкм)

8. Определяем усилие запрессовки ([1], ф. 1.121, с. 336)

H

H

где

(Н/м2).

(Н/м2).

Таблица 1.2-Исходные данные

| №вар. | Диаметр соединения d, мм | Длина соединения l, мм | Марка масла индустриального | Радиальная нагрузка, R, H | Частота вращения вала Об/мин | Шероховатость поверхности |

Ступицы  , мкмВала

, мкмВала

, мкм , мкм

| |||||||

| 1.6 |

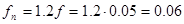

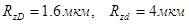

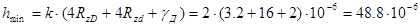

1. По условию среднее давление  . Устанавливаем допускаемую минимальную толщину масляного слоя ([1], ф. 1.76.с. 236). При согласовании с преподавателем, изменяю шероховатость

. Устанавливаем допускаемую минимальную толщину масляного слоя ([1], ф. 1.76.с. 236). При согласовании с преподавателем, изменяю шероховатость

(м)

(м)

где  - коэффициент запаса надежности по толщине масляного слоя;

- коэффициент запаса надежности по толщине масляного слоя;

- добавка на неразрывность масляного слоя,

- добавка на неразрывность масляного слоя,  .

.

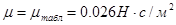

Задаемся рабочей температурой подшипника  єС ([

єС ([  1], с. 288) при которой

1], с. 288) при которой

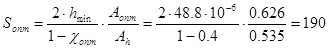

. Рассчитываем значение Аh([1], ф. 1.86, с. 289);

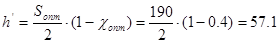

. По рисунку 1.27 ([1], с. 288) определяем, используя найденное значение  и l/d=2, минимальный относительный эксцентриситет

и l/d=2, минимальный относительный эксцентриситет  , при котором толщина масляного слоя равна

, при котором толщина масляного слоя равна  .

.  меньше 0.3 и поэтому условие (1.79) ([1], с. 286) не выполнено.

меньше 0.3 и поэтому условие (1.79) ([1], с. 286) не выполнено.

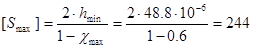

По рисунку 1.27 находим значение  при

при  и l/d=2 и затем определяем величину минимального допускаемого зазора([1], ф. 1.89.с. 289):

и l/d=2 и затем определяем величину минимального допускаемого зазора([1], ф. 1.89.с. 289):

мкм

мкм

. По найденному ранее значению  находим максимальный относительный эксцентриситет, при котором толщина масляного слоя

находим максимальный относительный эксцентриситет, при котором толщина масляного слоя  ([1], рис. 1.27.с. 288):

([1], рис. 1.27.с. 288):

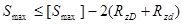

Определяем величину максимального допускаемого зазора (1 ф. 1.89, с. 289):

мкм

мкм

. Для выбора посадки наряду с условиями:

и

и  используется дополнительное условие, что средний зазор в посадке должен быть примерно равен оптимальному.

используется дополнительное условие, что средний зазор в посадке должен быть примерно равен оптимальному.

Рассчитаем оптимальный зазор ([1], ф. 1.83, с. 286):

мкм

мкм

где  - максимальное значение А при данном l/d,

- максимальное значение А при данном l/d,  ,

,

Определяем максимальную толщину масляного слоя при оптимальном зазоре([1] ф. 1.70.с. 283):

мкм

мкм

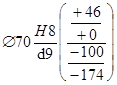

Определяем, что условиям подбора посадки наиболее близко соответствует посадка

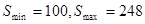

Для которой,  мкм

мкм

Условие (1.78) можно считать выполненным, т.к. получение зазора  мкм маловероятно:

мкм маловероятно:

мкм

мкм