Контролируемое соединение:

Размеры калибра-пробки и калибра-кольца определяются по формулам, указанным в таблице 6.1.

Таблица 6.1 - Характеристики параметров калибров

| Определяемые параметры калибра | Калибр-пробка | Калибр-кольцо | ||

| Размер, мм | Предельные отклонения, мкм | Размер, мм | Предельные отклонения, мкм | |

| dk | dmin - Zd |  dmax + Z1D dmax + Z1D

| ||

| Dk | Dmin - ZD ‘ |   Dmax + Z1D ‘ Dmax + Z1D ‘

| ||

| bk | bmin - Zb |  bmax + Z1b bmax + Z1b

|

где Dk - номинальный наружный диаметр калибра;

dk -номинальный внутренний диаметр калибра;

bk - номинальная толщина зуба калибра-пробки и ширина паза калибра-кольца;

Dmin наименьший диаметр D втулки;

Dmax - наибольший диаметр D вала;

d - номинальный внутренний диаметр втулки и вала;

bmin - наименьшая ширина паза;

bmax - наибольшая ширина паза;

ZD, Zb - расстояние от середины поля допуска на изготовление калибра-пробки до соответствующего наименьшего предельного размера втулки;

Z1D, Z1b - расстояние от середины поля допуска на изготовление калибра-кольца до соответствующего наибольшего предельного размера вала;

HD - допуск на изготовление калибра-пробки;

Hb - допуск на изготовление калибра-пробки по толщине зуба;

H1D - допуск на изготовление калибра-кольца;

H1b - допуск на изготовление калибра-кольца по ширине паза;

1. Для контроля шлицевого отверстия:  - используется калибр-пробка.

- используется калибр-пробка.

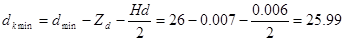

По ГОСТ 7951 - 80 определим величины (табл. 2):

Zd = 0.007 мм;

Hd = 0.006 мм;

(мм)

(мм)

(мм)

(мм)

б) Приведем расположение схемы полей допусков размера bk.

поле допуска на изготовление калибра,

поле допуска размера b.

По ГОСТ 7951 - 80 определим величины (табл. 3):

Zb = 0.010 мм;

Hb = 0.004 мм;

(мм)

(мм)

(мм)

(мм)

в) Расположение поля допуска диаметра Dk калибра - пробки для нецентрирующего диаметра указано на рис. 6.3.

По ГОСТ 7951 - 80 определим величины (табл. 6):

мм;

мм;

мм;

мм;

мм

мм

мм

мм

По ГОСТ 7951 - 80 определим величины (табл. 5):

Z1b = 0.010 мм;

H1b = 0.005 мм;

(мм)

(мм)

(мм)

(мм)

По ГОСТ 7951 - 80 определим величины (табл. 6):

мм

мм

мм

мм

(мм)

(мм)

(мм)

(мм)

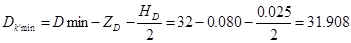

Эскиз калибра-пробки

Допуск симметричности зуба калибра-пробки или паза калибра-кольца относительно оси поверхности dk (ГОСТ 7951-80, табл. 8):

Т = 8 мкм

Допуск параллельности боковой стороны зуба калибра-пробки или паза калибра-кольца относительно оси поверхности dk при центрировании по d (ГОСТ 7951-80, табл. 8):

Т// = 4 мкм

Допуск симметричности и параллельности

7. Для заданного чертежа сборочного узла и требования точности замыкающего звена составить размерную цепь и провести расчеты точности осевых размеров деталей методами, указанными в таблице 3 ([3])

Таблица 7.1 - Расчет размерной цепи вероятностный методом

Звено Номинальный размер, мм  Обозначение

Обозначение

основного

отклоненияКвалитетДопуск Т, мкмВерхнее

отклонение

В, мкмНижнее

отклонение

| Н, мкмСередина поля допуска С, мкм | ||||||||

0---820-8200-410 0---820-8200-410

| ||||||||

30,73--18011759951085 30,73--18011759951085

| ||||||||

351,56h133900-390-195 351,56h133900-390-195

| ||||||||

401,56h133900-390-195 401,56h133900-390-195

| ||||||||

321,56h133900-390-195 321,56h133900-390-195

| ||||||||

40,73h131800-180-90 40,73h131800-180-90

| ||||||||

| 2,17 | Js | -270 |

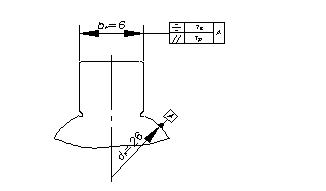

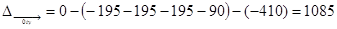

Составим равнение размерной цепи:

(мм).

(мм).

Расчетное значение замыкающего звена равно заданному, что свидетельствует о правильности составление цепи.

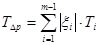

. Назначаем значения единиц допуска i ([7], табл. 1.2, с. 8) и сводим их в таблицу 7.1

. Определяем расчетное значение числа единиц допуска ([7], с. 10):

где  - допуск замыкающего звена,

- допуск замыкающего звена,  (мкм),

(мкм),

i - единицы допусков

(мкм)

(мкм)

Всем звеньям (кроме одного) назначаем точности изготовления по IT13. Данные заносим в таблицу 7.1.

. Определение истинного процента брака.

что соответствует 0,511% брака.

Полагаем что такой процент брака нас устраивает.

. Определяем предельные отклонения увязочного звена  .

.

Определяем координату середины поля допуска звена  по формуле:

по формуле:

. Определяем верхние и нижние отклонения полей допусков ([7], с. 10).

Данные заносим в таблицу 7.1.

мкм

мкм

мкм

мкм

. Выполним проверку.

410 = 0 - (1085 - 195 - 195 - 195 - 90)

410 = -410

из расчетов  (мкм), что совпадает с заданным условием. Т. о. делаем вывод, что расчет выполнен верно.

(мкм), что совпадает с заданным условием. Т. о. делаем вывод, что расчет выполнен верно.

Метод регулирования

Выбор и назначение допусков на составляющие звенья считаем, что для размеров звеньев экономически приемлемым является 13-й квалитет.

Определяем наибольшую величину компенсации([6], стр. 25 формула (3,11)):

Следовательно, при самом неблагоприятном сочетании размеров надо с компенсатора снять слой материала толщиной 1,07 мм, чтобы замыкающее звено попадало в предписанные пределы.

Расчет ведется с использованием таблицы

Звено Номинальный размер, мм  Обозначение

Обозначение

основного

отклоненияКвалитетДопуск Т, мкмВерхнее

отклонение

В, мкмНижнее

отклонение

Н, мкмСередина

| поля допуска С, мкм | ||||||||

0---820-8200-410 0---820-8200-410

| ||||||||

30,73--1070--1085 30,73--1070--1085

| ||||||||

351,56h133900-390-195 351,56h133900-390-195

| ||||||||

401,56h133900-390-195 401,56h133900-390-195

| ||||||||

321,56h133900-390-195 321,56h133900-390-195

| ||||||||

40,73h131800-180-90 40,73h131800-180-90

| ||||||||

| 2,17 | Js | -270 |

Определяем предельные размеры компенсатора - звена  .Вначале определим координату середины поля допуска звена

.Вначале определим координату середины поля допуска звена  по формуле:

по формуле:

мкм

мкм

мм

мм

мм

мм

Определяем числа ступеней компенсации:

Допуск на отдельный компенсатор выбирается в пределах:

мкм

мкм

Принимаем  мкм (12 квалитет);

мкм (12 квалитет);

Число ступеней компенсации следует всегда округлять в большую сторону, определяя наименьшее число ступеней  .

.

Определяем величину ступеней компенсации:

Определяем размеры компенсаторов в комплекте:

Количество компенсаторов в комплекте соответствует числу ступеней компенсации:

Для заданного сборочного узла произвести выбор посадок ответственного соединения. Сделать эскизы деталей входящих в сборочный узел и указать точность осевых и диаметральных размеров, требования к точности формы и расположения поверхностей и шероховатость

Произведем выбор посадок и назначение шероховатости, точности диаметральных и осевых размеров, а также точности формы и расположения поверхностей описывая каждую сборочную единицу в отдельности.

Вал

Так как нам известны диаметры валов под подшипники, то рассчитываем остальные диаметры валов по формулам ([10] стр. 42), где r-координата фаски подшипника, f-высота буртика:

мм, принимаем

мм, принимаем  =60 мм.

=60 мм.

мм, принимаем

мм, принимаем  =60 мм.

=60 мм.

Проставим допуски формы и расположения поверхностей. Следует отметить, что на нашем валу мы проставили две базы относительно которых будем рассматривать допуски формы и расположения - A, B, K, L.

Допуски цилиндричности состоят из символа /○/, числового значения допуска в миллиметрах и буквенного обозначения базы или поверхности, с которой связан допуск.

На размер Ш50k6;

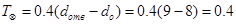

T/○/ =  (мм)

(мм)

На размер Ш60r6;

T/○/ =  (мм)

(мм)

На размер Ш50k6;

T/○/ =  (мм)

(мм)

На размер Ш45r6;

T/○/ =  (мм)

(мм)

Допуск цилиндричности посадочных поверхностей для подшипников качения задают, чтобы обеспечить равномерный натяг по всей посадочной поверхности степеней вала и ограничить концентрацию напряжений. Для ступеней, где посажены зубчатые колеса, допуск цилиндричности задают, чтобы ограничить концентрацию давлений при посадке с натягом.

Допуски соосности состоят из символа ©, численного значения допуска в миллиметрах и буквенного обозначения базы или поверхности, с которой связан допуск. Из условия, что степень точности допуска для зубчатого колеса - 7. Тогда допуски соосности равны:

На размер Ш50k6;

B1=20 мм

Т© = 0.1B1

Ттаб =  мкм; Ттаб =0.008 мм

мкм; Ттаб =0.008 мм

На размер Ш60r6;

Т© = 0.040 мм

На размер Ш50k6;

B1=20 мм

Т© = 0.1B1

Ттаб =  мкм; Ттаб =0.008 мм

мкм; Ттаб =0.008 мм

На размер Ш45r6;

Т© = 0.030 мм

Допуск соосности посадочных поверхностей для подшипников качения, относительно их общей оси задают, чтобы ограничить перекос колец подшипника, а для зубчатого колеса - обеспечить нормы кинематической точности и нормы контакта зубчатой передачи.

Допуск перпендикулярности проставляется там, где в буртики вала упирается какая-либо деталь. В нашем случае:

мм

мм

- для случая, когда в соприкосновение с подшипником;

- для случая, когда в соприкосновение с подшипником;

- для случая, когда в соприкосновение с зубчатым колесом;

- для случая, когда в соприкосновение с зубчатым колесом;

Допуск перпендикулярности базового торца вала назначают, чтобы уменьшить перекос колец подшипника и искажение геометрической формы дорожек качения внутри кольца подшипника.

Допуск симметричности и параллельности шпоночного паза будет следующий:

На размер 18P9; d=60 мм;

tшп=43 мкм

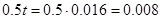

Т// = 0.5tшп =  (мм)

(мм)

Т = 2tшп =  (мм)

(мм)

На размер 14P9; d=45 мм;

Т// = 0.5tшп =  (мм)

(мм)

Т = 2tшп =  (мм)

(мм)

Допуск параллельности и симметричности шпоночного паза задается, чтобы он был симметричен относительно оси ступени вала, на которой расположен и параллелен этой оси. При этом соединение будет передавать необходимую нагрузку без искажений.

Эскиз вала

Назначение посадки для зубчатого колеса, определение допусков и формы расположения

Зубчатое колесо устанавливают по посадке с большим натягом  , так как на колесо дополнительно действует осевая сила, которая создает момент. Этот момент перераспределяет по поверхности сопряжения колес с валом.

, так как на колесо дополнительно действует осевая сила, которая создает момент. Этот момент перераспределяет по поверхности сопряжения колес с валом.

Для шпоночного паза задают допуски параллельности и симметричности:

Т// = 0.5tшп =  мм

мм

T≡ =2 tшп =  мм

мм

Допуск цилиндричности посадочной поверхности назначают, чтобы ограничить концентрацию контактных давлений по посадочной поверхности.

Т/○/ = 0.5t,

где t=0.030, тогда Т/○/ =  мм

мм

Эскиз зубчатого колеса

Подшипники

Поскольку в нашем соединение присутствуют два одинаковых подшипника, то для описания нам достаточно одного. Учтем то, что мы рассматриваем два случая, когда вал вращается - корпус неподвижен и корпус вращается вал неподвижен. Т. о. посадка для внутренних и наружных колец, которые имеют циркуляционное нагружение, т.е. вращаются относительно нагрузки, следующая -

. А посадка для внутренних и наружных колец, которые имеют местное нагружение, т.е. неподвижны относительно нагрузки -

. А посадка для внутренних и наружных колец, которые имеют местное нагружение, т.е. неподвижны относительно нагрузки -

Глухая крышка

Назначим посадку -  , т.к. данная посадка обеспечивает свободное базирование детали в корпусе.

, т.к. данная посадка обеспечивает свободное базирование детали в корпусе.

Назначим допуск параллельности торцов крышки([10], стр333): Т// = 0.06 (мм). Его назначают, чтобы ограничить перекос колец подшипников качения.

Назначим позиционный допуск:

(мм) - его задают, чтобы ограничить отклонения расположения центров крепежных отверстий. Следует отметить, что данный допуск задается лишь в том случае, когда отверстие для винтов сверлят независимо друг от друга.

(мм) - его задают, чтобы ограничить отклонения расположения центров крепежных отверстий. Следует отметить, что данный допуск задается лишь в том случае, когда отверстие для винтов сверлят независимо друг от друга.

Эскиз глухой крышки

Сквозная крышка

Посадка  выбрана для крышки подшипника, т.к. данная посадка обеспечивает высокую точность центрирования, лёгкость сборки и разборки (посадка с зазором). Допуск параллельности торцов крышки задают, если по торцу крышки базируют подшипник качения. Допуск назначают, чтобы ограничить перекос колец подшипников качения.

выбрана для крышки подшипника, т.к. данная посадка обеспечивает высокую точность центрирования, лёгкость сборки и разборки (посадка с зазором). Допуск параллельности торцов крышки задают, если по торцу крышки базируют подшипник качения. Допуск назначают, чтобы ограничить перекос колец подшипников качения.

На размер  Т// = 0.06 (мм) при степени точности допуска 9 ([3], табл. 22.8 стр. 360);

Т// = 0.06 (мм) при степени точности допуска 9 ([3], табл. 22.8 стр. 360);

Назначим позиционный допуск:

(мм) - его задают, чтобы ограничить отклонения расположения центров крепежных отверстий. Следует отметить, что данный допуск задается лишь в том случае, когда отверстие для винтов сверлят независимо друг от друга.

(мм) - его задают, чтобы ограничить отклонения расположения центров крепежных отверстий. Следует отметить, что данный допуск задается лишь в том случае, когда отверстие для винтов сверлят независимо друг от друга.

Эскиз сквозной крышки