1. Расчет исполнительных размеров для контроля вала.

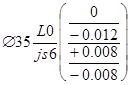

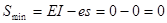

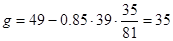

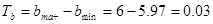

Исходный размер вала -

Исполнительным размером калибра-скобы называется наименьший предельный размер калибра с отклонением в «+», равным допуску на его изготовление.

Рассчитаем исполнительные размеры для калибра-скобы:

определим значения по ГОСТ 24853-81:

- отклонение середины поля допуска на изготовление проходного калибра для вала относительно небольшого предельного размера изделия

- отклонение середины поля допуска на изготовление проходного калибра для вала относительно небольшого предельного размера изделия

мкм;

мкм;

-допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия

-допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия

мкм;

мкм;

- допуск на изготовление калибров для вала

- допуск на изготовление калибров для вала

мкм;

мкм;

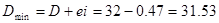

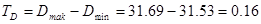

С учетом данных размеров строим схему расположения полей допусков

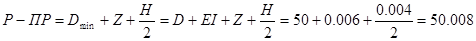

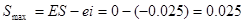

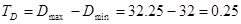

(мм)

(мм)

(мм)

(мм)

. Расчет исполнительных размеров калибров для контроля отверстия.

Исходный размер отверстия -

Исполнительным размером калибра-пробки называется наибольший предельный размер калибра с отклонением в «-», равным допуску на его изготовление.

Рассчитаем исполнительные размеры для калибра-пробки:\

определим значения по ГОСТ 24853-81:

Z - отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно небольшого предельного размера изделия

мкм

мкм

Y - допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия

мкм;

мкм;

H - допуск на изготовление калибров для отверстия

мкм;

мкм;

С учетом данных размеров строим схему расположения полей допусков (Рисунок 3.2).

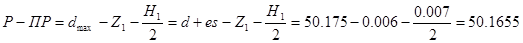

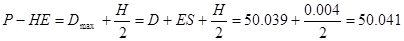

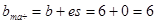

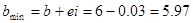

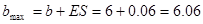

(мм)

(мм)

(мм)

(мм)

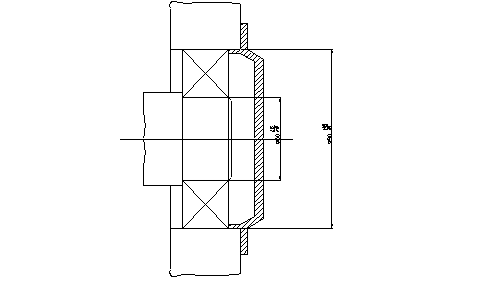

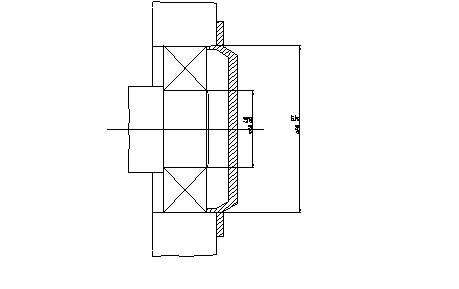

Эскиз калибра-скобы

Эскиз калибра-пробки

4. Расчет, выбор посадок для подшипников качения. Определить процент натягов и зазоров в соединении. Проверить наличие радиального посадочного зазора при наибольшем натяге для циркуляционного нагруженного кольца. Привести эскиз подшипникового узла и посадочных поверхностей с указанием точности изготовления размеров, шероховатости, допусков формы и расположения. ([3], табл. 2)

Таблица 4 - Исходные данные

| Тип подшипника | Виды нагружения колец | Наружный диаметр D, мм | Спосб центрирования | |

| Внутреннее | Наружное | d | ||

. Определим режим работы подшипника качения:

, т.к.

, т.к.  , то режим работы - легкий ([4], табл. 6, с. 7).

, то режим работы - легкий ([4], табл. 6, с. 7).

I. Зададимся следующими видами нагружения колец:

а) внутреннее - циркуляционное нагружение:

Выбираем посадку:

Рассчитаем характеристики посадки:  (мм)

(мм)

(мм)

(мм)

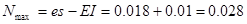

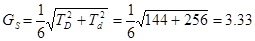

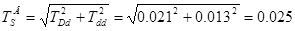

Так как посадка переходная рассчитаем среднеквадратичное отклонение натяга:

(мм)

(мм)

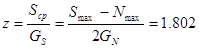

Пределы интегрирования:

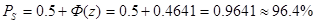

При z = 1.802 по таблице 1 ([1], с. 12) находим Ф(z) = 0.4641. Тогда вероятность зазора находим по зависимости:

Так как процент натяга составляет величину большую, чем 95%, то данная посадка применима.

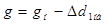

Рассчитаем величину радиального посадочного зазора ([8], с. 83):

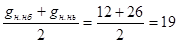

где gн - начальный радиальный зазор ([8], прилож. VII, с. 196):

н.ср. =  (мкм)

(мкм)

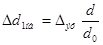

Дd1нб - величина деформации ([8], ф. III-24, с. 82):

где ДэФ - эффективный натяг, ДэФ = 0,85Днб

Днб - измеренный натяг,

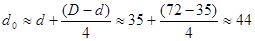

d0 - приведенный наружный диаметр внутреннего кольца ([8], с. 83):

(мм)

(мм)

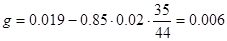

Тогда

(мм)

(мм)

б) наружное - местное нагружение;

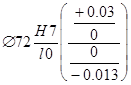

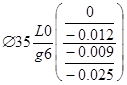

Выбираем посадку:

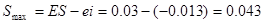

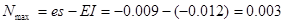

Рассчитаем характеристики посадки:  (мм)

(мм)

(мм)

(мм)

Посадка применима, т.к. имеет 100% зазор.

II. Зададимся следующими видами нагружения колец:

а) Внутреннее - местное нагружение:

Выбираем посадку:

Определим характеристики посадки:

(мм);

(мм);

(мм)

(мм)

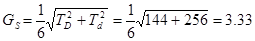

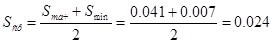

Так как посадка переходная рассчитаем среднеквадратичное отклонение натяга:

(мм)

(мм)

Пределы интегрирования:

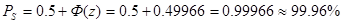

При z = 3.8 по таблице 1 ([1], с. 12) находим Ф(z) = 0.49966. Тогда вероятность зазора находим по зависимости:

Так как процент натяга составляет величину большую, чем 95%, то данная посадка применима.

б) наружное - циркуляционное нагружение:

Выбираем посадку:

Определим характеристики посадки:

(мм);

(мм);

(мм)

(мм)

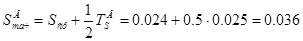

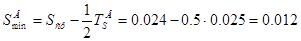

Так как посадка переходная рассчитаем среднеквадратичное отклонение натяга:

(мм)

(мм)

Пределы интегрирования:

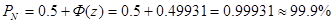

При z = 3.8 по таблице 1 ([1], с. 12) находим Ф(z) = 0.49931 Тогда вероятность зазора находим по зависимости:

Рассчитаем величину радиального посадочного зазора ([8], с. 83):

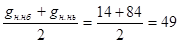

где gн - начальный радиальный зазор ([8], прилож. VII, с. 196):

н.ср. =  (мкм)

(мкм)

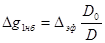

Дg1нб - величина деформации ([8], ф. III-24, с. 82):

где ДэФ - эффективный натяг, ДэФ = 0,85Днб

Днб - измеренный натяг,

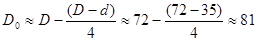

- приведенный наружный диаметр внутреннего кольца ([8], с. 83):

- приведенный наружный диаметр внутреннего кольца ([8], с. 83):

(мм)

(мм)

Тогда

(мкм)

(мкм)

Эскиз подшипникового узла и деталей, образующих соединение

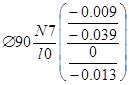

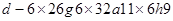

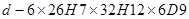

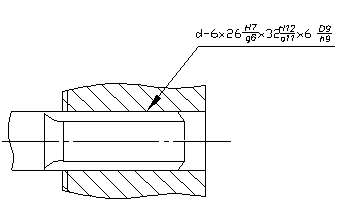

5. Назначение выбор посадок шлицевого соединения. Схема расположения полей допусков по основным параметрам шлицевого соединения и расчет их предельных размеров, условное обозначение. ([3], табл. 3)

Исходные данные: наружный диаметр D = 32, способ центрирования - D.

. Определяем параметры шлицевого соединения ([2], табл. 4.71, с. 250):

где z - число зубьев, z =6;

d - внутренний диаметр, d = 26;

b - ширина шлица, b = 6;

Серия средняя.

Условное обозначение шлицевого соединения:

Посадки на размеры назначаем по таблицам 4.72, 4.74 и 4.75 ([2], с. 252-253).

. Запишем условное обозначение шлицевого вала и определим размеры и допуски:

Рассчитаем предельные размеры и допуски вала:

d = 26g6

es = -7 (мкм);

еi = -20 (мкм);

dmax= d + es = 26-0.007=25.993 (мм);min = d + ei = 26-0.02=25.98 (мм);d= dmax - dmin = 25.993-25.98=0.013 (мм);

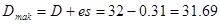

(мкм);

(мкм);

(мкм);

(мкм);

(мм);

(мм);

(мм);

(мм);

(мм);

(мм);

(мкм);

(мкм);

(мкм);

(мкм);

(мм);

(мм);

(мм);

(мм);

(мм);

(мм);

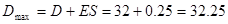

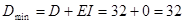

. Запишем условное обозначение шлицевого отверстия, определим предельные размеры и допуски:

d=26H7

(мкм);

(мкм);

(мкм);

(мкм);

dmax = d + ES = 26 + 0.021 =26.021 (мм);

dmin= d + EI = 26 + 0 =26 (мм);d = dmax - dmin = 26.021 - 26 =0.021 (мм);

(мкм);

(мкм);

(мкм);

(мкм);

(мм);

(мм);

(мм);

(мм);

(мм);

(мм);

(мкм);

(мкм);

(мкм);

(мкм);

(мм);

(мм);

(мм);

(мм);

(мм);

(мм);

. Запишем посадку по центрирующему элементу (d):

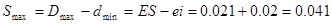

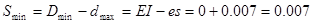

. Рассчитаем характеристики посадки:

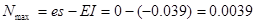

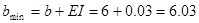

(мм)

(мм)

(мм)

(мм)

(мм)

(мм)

Проверка:  (мм)

(мм)

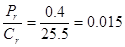

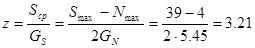

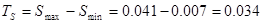

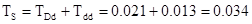

6. Найдем вероятностный допуск посадки:

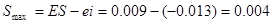

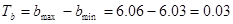

(мм)

(мм)

(мм)

(мм)

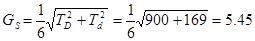

(мм)

(мм)

(мм)

(мм)

Эскиз шлицевого соединения