Модульные турбинновинтовые забойные двигатели (ТНВ) - новая концепция забойного привода породоразрушающего инструмента.

Модульные турбинновинтовые забойные двигатели (ТНВ) - новая концепция забойного привода породоразрушающего инструмента.

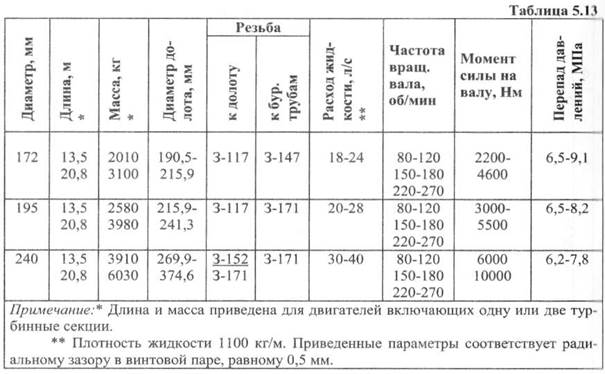

ТНВ органично сочетает надежность, свойственную турбобурам, и высокий уровень соотношения «момент силы - частота вращения» (М/«), свойственный винтовым забойным двигателем (рис. 5.18; табл. 5.13).

При работе на малоабразивной жидкости двигатели ТНВ способны безотказно работать 400 - 550 часов.

Двигатели ТНВ выполняются с наружным диаметром 172, 195 и 240 мм.

С помощью этих двигателей производится проходка сплошным забоем прямолинейных и искривленных участков скважин. Кроме того, ими можно осуществлять привод керноотборных устройств при отборе керна.

Применение двигателей ТНВ рекомендуется при температуре промывочной жидкости до 110 °С, плотности до 1700 кг/м и содержании углеводородных соединений до 5%. Конструктивно двигатели ТНВ выполнены на базе трех узлов: шпинделя, турбинной секции и винтового модуля. Конструкцией предусмотрены различные варианты агрегатирования указанных узлов. Их монтаж может производиться как в условиях цеха, так и на буровой. В зависимости от ситуации могут быть собраны следующие компоновки: шпиндель + винтовой модуль; шпиндель + турбинная секция; шпиндель + турбинная секция + винтовой модуль.

От режима холостого хода (нулевой момент силы) до рабочего режима частота вращения вала снижается в пределах 10 %, а рост перепада давлений не превышает 30 %

Электробур

Наряду с гидравлическими машинами разрабатываются и электрические - электробуры. Электробур - это электрическая забойная машина, своеобразный электродвигатель, смонтированный в трубном корпусе малого диаметра и предназначенный для привода долота на забое скважины.

Современный электробур представляет собой, как правило, асинхронный маслонаполненный двигатель с короткозамкнутым ротором.

Впервые в 1899 в России был запатентован электробур на канате. В 30-х гг. в США прошел промышленные испытания электробур с якорем для восприятия реактивного момента, опускавшийся в скважину на кабеле-канате. В 1936 в СССР Квитнером и Н.В. Александровым разработана конструкция электробура с редуктором.

Конструкция промышленного электробура была разработана в 1937 - 1940 гг. группой инженеров (А.П. Островский, Н.В. Александров, Ф.Н Фоменко, A.JI. Ильский, Н.Г. Григорян и др.). В 1940 в Баку электробуром пробурена первая скважина. В 1951-52 в Башкирии при бурении нефтяной скважины по предложению А.А. Минина, А.А. По- гарского и К.А. Чефранова впервые применили электробур знакопеременного вращения для гашения реактивного момента, опускаемый на гибком электрокабеле-канате. Последующие опытно-конструкторские работы позволили значительно модернизировать электробур по сравнению с первыми образцами: была создана безредукторная машина, мощность на валу электробура была увеличена в 2 - 3 раза (от 70 до

120 - 230 кВт) и наряду с этим уменьшен наружный диаметр. Серийное производство электробуров в нашей стране налажено с 1956 г.

Конструктивная схема электробуров первых серийных выпусков и основном сохранена и в современных электробурах. Современный >лектробур представляет собой забойную машину, состоящую из электродвигателя и шпинделя. Для уменьшения скорости вращения вала между электродвигателем и шпинделем может быть вмонтирован редуктор-вставка. Корпус электробура приспособлен, как и у турбобура, для захвата его элеватором и для соединения с бурильной колонной. К нижнему концу вала шпинделя присоединяется долото.

Параметрический ряд электробуров состоит из семи диаметров: 164, 170, 185, 215, 240 и 290 мм. Длины электробуров колеблются от 10 до 14 м. Обозначения электробуров, например, Э164-8: Э - электробур; 164 - диаметр корпуса, мм; 8 - число полюсов электродвигателя. В конце шифра могут стоять буквы М - модернизация и Р - электробур с редуктором-вставкой. Шпиндель обозначается как Ш164.

Обозначение электродвигателя содержит сведения о наружном диаметре корпуса, общей длине магнитопровода с длиной немагнито- нроводных пакетов и о числе полюсов. Например, маркировка МАП1-17-658/6 расшифровывается следующим образом: МАП - мотор асинхронный погружной, 1 - для электробура, 17 - наружный диаметр корпуса в см; 658 - общая длина магнитопровода и немагнитных пакетов статора в см, 6 - число полюсов.

В электробуре применен маслонаполненный трехфазный асинхронный электродвигатель, размещенный в трубном корпусе. Статор двигателя собран в цилиндрических корпусах, соединенных между собой на конических резьбах. В пазах статора заложена стержневая обмотка, верхние концы которой соединены с контактным стержнем, соединяющим ее с системой токоподвода.

Ротор двигателя выполнен секционным и многоопорным. Длина магнитопровода каждой секции в зависимости от диаметра двигателя принята в пределах 400 - 500 мм. Величина зазора между статором и ротором составляет 0,4 - 0,6 мм, что обеспечивает достаточную надежность работы двигателя с учетом начального эксцентриситета осей статора и ротора, износа подшипников и жесткости вала. Вал электродвигателя, имеющий по всей длине один диаметр, установлен на шарикоподшипниках, опирающихся непосредственно на расточки немаг- нитопроводных пакетов статора. Осевая опора ротора выполнена в виде двухрядных шариковых подшипников, установленных на нижнем конце вала и рассчитана на усилие только от массы ротора. Нижний конец вала электродвигателя соединяется при помощи зубчатой муфты и шарнирной уплотняющей втулки с валом шпинделя или редуктора- вставки. Внутренняя полость двигателя заполнена электрически нейтральным маслом.

Маслонаполненный (смазочное масло) шпиндель служит для восприятия реакции забоя при создании нагрузки на долото.

Маслонаполненный (смазочное масло) шпиндель служит для восприятия реакции забоя при создании нагрузки на долото.

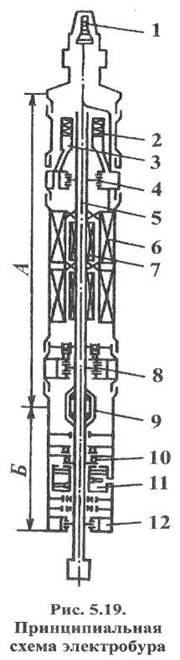

Выпускаемый промышленностью электробур включает трехфазный асинхронный маслонаполненный двигатель А и маслонаполненный шпиндель Б на подшипниках качения (рис. 5.19 и 5.20).

В трубном корпусе электробура помещены пакеты магнитопроводной стали статора 6, они разделены пакетами немагнитопроводной стали в местах расположения радиальных шариковых опор ротора. Пакеты ротора 7 с алюминиевой обмоткой насажены на полом валу двигателя 5. Ротор располагается в статоре с зазором 0,5 - 0,6 мм на сторону. Внутренняя полость двигателя заполняется сухим изоляционным маслом. От внешней среды внутренняя полость двигателя изолируется верхним 4 и нижним 8 сальниками. В сальники подается машинное масло. Для компенсации утечек масла через сальники и поддержания некоторого избыточного давления внутри двигателя, препятствующего попаданию промывочной жидкости внутрь, в верхней части электробура в луб- рикаторной головке размещаются лубрикаторы двигателя 3 и сальника 2. Внутри верхнего переводника проходит кабельный ввод от контактного стержня 1 до обмотки статора. Для восприятия веса вала в нижней его части над нижним сальником установлен упорный шариковый подшипник. Осевые нагрузки на породоразрушающий инструмент полностью воспринимаются осевой опорой шпинделя и на вал двигателя не передаются.

Снизу к двигателю присоединяется шпиндель. В шпинделе находится многорядная осевая опора на шариковых подшипниках 10. Полый вал центрируется в корпусе с помощью роликовых и шариковых подшипников. Вал шпинделя соединен с валом двигателя посредством соединительной зубчатой муфты 9, в месте соединения валов находится шарнирное уплотнение для изоляции внутреннего пространства от промывочной жидкости, поступающей к забою по внутреннему каналу в валу двигателя и шпинделя. В нижней части шпинделя помещено сальниковое уплотнение 12. Шпиндель заполняется густым машинным маслом и оснащен лубрикатором 11. Избыточно давление лубрикатор создает за счет усилия сжатой пружины, которая давит на поршень, а под поршнем находиться резерв масла, восполняющий его потери из шпинделя.

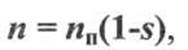

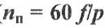

Асинхронные двигатели для электробуров имеют жесткую характеристику, т.е. диапазон изменения их частоты вращения довольно ограничен. Ее изменение зависит от скольжения ротора относительно поля статора:

где п - частота вращения ротора двигателя; nп - частота вращения магнитного поля статора  ,f- частота тока, р - число пар полюсов; двигатели выпускаются 10, 8, и 6-полюсными); s - скольжение, при номинальной нагрузке скольжение

,f- частота тока, р - число пар полюсов; двигатели выпускаются 10, 8, и 6-полюсными); s - скольжение, при номинальной нагрузке скольжение

В электробуре, вращающий момент двигателя прямо пропорционален квадрату напряжения на вводе двигателя. Снижение напряжения приводит к заметному падению вращающего момента. В связи с этим необходимо учитывать потери напряжения в токоподводе от поверхности к двигателю, а падение напряжения при кратковременных перегрузках двигателя рекомендуется компенсировать некоторым повышением напряжения на вводе двигателя на 5 - 10 % против номинального. Номинальное напряжение на клеммах электробуров 1000 - 1200 В в зависимости от типа двигателя.

Буровой раствор проходит через электробур к долоту по центральному каналу в валах двигателя и шпинделя. С помощью лубрикатора поддерживается давление масла на 0,1 - 0,3 МПа больше давления раствора в скважине.

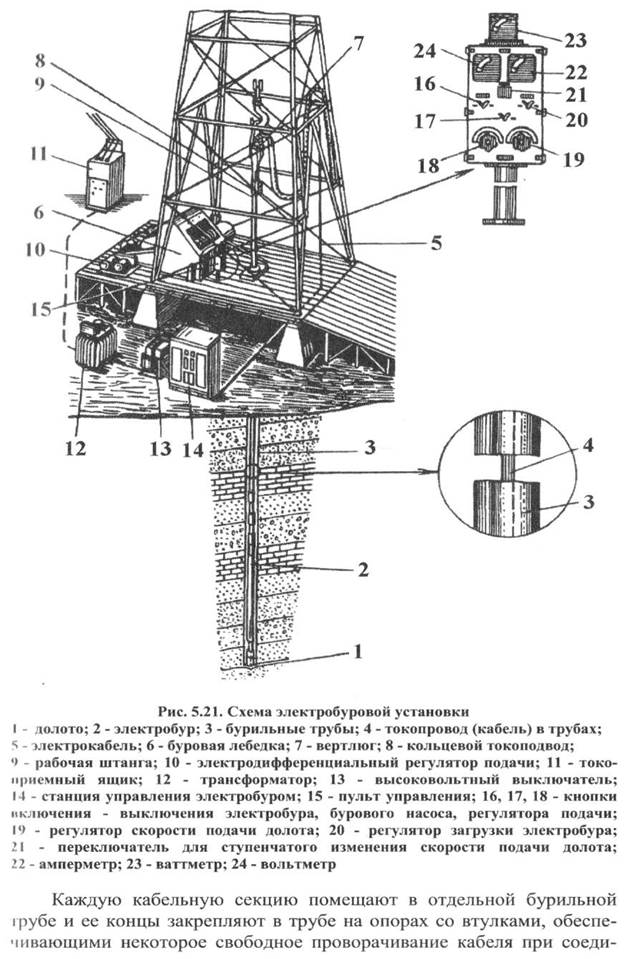

Электрическая энергия, подаваемая на буровую по линии электропередач, поступает в распределительное устройство высокого напряжения (рис. 5.21). Отсюда она через понижающий трансформатор и станцию управления по наружному кабелю подается на токоприемник. Последний передает энергию на кабель, расположенный внутри бурильных труб. По кабелю энергия поступает к электробуру и преобразуется в механическую энергию вращения долота. Кнопки и приборы управления вынесены на пульт, с которого бурильщик управляет работой электробура. Для опускания бурильной колонны в процессе бурения служит автоматический регулятор подачи.

Электроэнергия к забойному двигателю подводится по секционированному кабелю, помещенному внутри бурильной колонны.

Токоподвод может осуществляться по трех- или двухжильному кабелю. В последнем случае в качестве третьего провода используется бурильная колонна. Эта система питания носит название «два провода - земля» (сокращенно ДПЗ).

Система ДПЗ позволяет увеличить площадь сечения проходного канала в бурильной колонне и тем самым способствует снижению потерь напора при циркуляции промывочной жидкости по бурильной колонне.

нении труб. В единую цепочку секции соединяют с помощью контактных элементов - контактного стержня на верхнем конце и контактной муфты на нижнем. Контактный стержень защищен от механических повреждений защитным стаканом. Соединение контактных элементов происходит автоматически при свинчивании бурильных труб, при этом контактный стержень входит в муфту с некоторым натягом, обеспечивающим герметичность соединения от проникновения бурового раствора.

Для монтирования секции электрокабеля используют специальные бурильные трубы типа ЭБШ с гладкопроходным сечением. Они выпускаются диаметром 140 и 114 мм с высаженными наружу концами. Трубы изготовляют из стали групп прочности Д и Е.

Кабельный подвод электробура - одно из наиболее слабых звеньев системы. Вследствие загрязнения и недостаточной герметичности соединений секций омическое сопротивление изоляции снижается. Если при спуске инструмента наблюдается резкое падение сопротивления (первоначальное сопротивление самого электробура 50 МОм), спуск инструмента прекращают и выбраковывают трубы с низким сопротивлением в изоляции кабеля. В процессе работы в соединениях с недостаточной герметичностью происходят пробои. Пробои и разрывы электрической цепи могут происходить также вследствие поломки медных контактов в муфте и излома кабеля в местах его сращивания с контактными соединениями.

Частота вращения электробура от 750 до 440 об/мин. Для разбу ривания большой группы мягких и средней твердости пород, особенно залегающих на больших глубинах, эти частоты вращения велики. Поэтому на практике обороты снижают путем уменьшения частоты тока питания электробура с 50 до 20-26 Гц и применением редуктора. Первый путь не эффективен, так как не сопровождается соответствующим повышением крутящего момента. Использованием одной или двух редукторных вставок с передаточным отношением 1:2 между электродвигателем и шпинделем удается повысить вращающий момент и снизить обороты в 2 - 4 раза при уменьшении мощности лишь на величину  где N- мощность электродвигателя; ηр - КПД редуктора.

где N- мощность электродвигателя; ηр - КПД редуктора.

Технические характеристики электробуров приводятся в табл. 5.14.

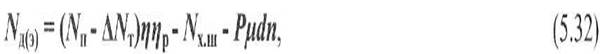

Мощность на долоте при бурении электробуром определяется выражением

где Nп - мощность, потребляемая электробуром от сети; ΔNT - потери мощности в токоподводе; η= 0,55 - 0,75 - КПД электродвигателя; Nхлст - мощность на холостое вращение шпинделя; Р - осевая нагрузка на долото; μ- условный коэффициент трения в упорном подшипнике; d - внутренний диаметр упорного подшипника; n - частота вращения вала шпинделя.

Коэффициент передачи мощности на забой

Мощность, реализуемая на долоте, может быть выражена через осевую нагрузку Р и удельный момент Муд:

где N0 - мощность на вращение долота при отсутствии осевой нагрузки.

Момент на долоте

При выборе режима бурения добиваются более полного исполь зования мощности электробура, т.е.

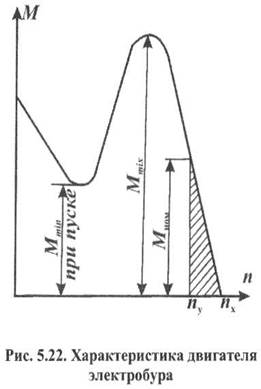

Характеристика двигателя электробура представлена на рис. 5.22. Асинхронный двигатель длительное время может работать в режиме номинальной мощности NH0M и в области nу < ni < nx при моменте М0 < М < Мнт„ где М0 - момент сопротивления в опорах двигателя, шпинделя, редуктора. Изменяя осевую нагрузку на долото 0 < P1 < Pmax, можно изменять частоту вращения и в более широких пределах: от ni до nmax. Момент при этом также изменяется от М0 + M1 до Мmax. В режиме Мном электробур также может работать длительное время. Двигатель электробура обладает довольно большой перегрузочной способностью по мощности (до 50 %), что позволяет без остановки вращения преодолевать резкие изменения нагрузок на долото при чередовании пород по твердости и неравномерной подаче.

Поскольку мощность в цепи питания изменяется по мере увеличения или уменьшения нагрузки и момента на долоте, при бурении электробуром удобно контролировать отработку долот, приводить различные исследования буровых долот и режимов бурения, оперативно устанавливать оптимальный режим.

Чтобы предупредить чрезмерное повышение пускового тока и заклинивание нового долота, электробур включают, пока он не дошел до забоя (сужения). При опасности зависания бурильная колонна медленно вращается ротором (5 - 30 об/мин).

Обладая всеми достоинствами, присущими забойным двигателем (облегчение условий работы бурильной колонны, существенное снижение износа бурильных труб в скважине, исключение затрат мощности на холостое вращение и т.п.), электробур имеет ряд неоспоримых преимуществ по сравнению с гидравлическими забойными машинами:

- при бурении электробуром возможно применение в качестве очистного агента любого бурового раствора, аэрированных жидкостей, пены, сжатого воздуха и природного газа;

режим работы электробура не зависит от расхода промывочной жидкости, который в данном случае можно выбрать только по условию полной и своевременной очистки забоя от шлама;

- режим работы электробура практически не зависит от свойств циркуляционного агента; это позволяет применять его при использовании утяжеленных растворов, пенообразных агентов и продувки;

- на забое можно использовать гидромониторный эффект, но гидравлические сопротивления в трубах ЭБШ выше, чем в обычных трубах, вследствие наличия внутри кабеля и устройств для его подвески. Поэтому при одинаковых условиях может быть реализован меньший перепад давления;

- двигатель электробура имеет более высокий КПД, может обеспечить передачу на долото достаточно больших мощностей и крутящего момента при приемлемых отношениях М/n

- электробур легче управляется с поверхности, обеспечивает применение систем телеконтроля при направленном бурении, бурении горизонтальных и многозабойных скважин; упрощается оптиматизация процесса бурения;

- при работе с электробуром открывается возможность автоматизировать процесс бурения по данным забойных датчиков для наилучшего использования мощности двигателя;

- поскольку электробур представляет собой маслонаполненный двигатель, все детали которого работают в среде, изолированной от бурового раствора, он меньше подвержен абразивному износу и его рабочая характеристика остается практически неизменной в течение всего срока работы.

К недостаткам электробура относятся: усложнение наземного и забойного оборудования и бурильной колонны, высокая стоимость забойного двигателя, опасность потери дорогостоящей машины вследствие прихвата в скважине, ограниченный срок межремонтной работы вследствие недостаточной износостойкости уплотнительных сальников самого электробура и недостаточной надежности системы токоподвода, создание специальных ремонтных служб, более высокие требования к квалификации обслуживающего персонала.

Объем бурения скважин электробурами в СНГ в последние годы стабилизировался, причем этим способом в основном бурят в Башкирии и на Украине, где имеются хорошо оснащенные базы ремонта. Применяется он также в Туркмении и незначительно в Азербайджане.

В настоящее время (до 1996 г.) в В ПО «Башнефть», «Туркмен нефть», «Азнефть» и «Укрнефть» пробурено более 11 млн. метром горных пород. При этом технико-экономические показатели электробурами по сравнению с другими способами выше в 1,3-1,8 раза, а себестоимость метра проходки ниже на 10 - 15 %.

Доказано, что достигнутый уровень показателей механического бурения электробуром несколько выше показателей турбинного бурения: больше проходка на долото и рейсовая скорость.

Перспективы развития буровых работ с применением электробуров связаны с существенным повышением ресурса работы электробура с системой токоподвода до 200 ч и более, улучшением его выходных характеристик, позволяющих поддерживать оптимальный режим работы породоразрушающего инструмента.

В будущем имеет также перспективу использование электробура постоянного тока. Этот турбобур обладает рядом преимуществ таких, как:

- имеет однопроводной токоподвод, что значительно уменьшает гидравлические сопротивления в трубах и можно применять торпеды;

- обладает возможностью в широком диапазоне осуществлять плавное регулирование частоты вращении долота и имеет более высокую перегрузочную способность по сравнению с электробуром переменного тока.

Контрольные вопросы к разделу 5.

1. Способы привода долота во вращение.

2. Мощность на привод поверхностного оборудования и на вращение бурильной колонны в жидкости.

3. Условия применения роторного бурения.

4. Что такое турбинное бурение? Принцип действия первого и современного турбобуров.

5. Отличительные особенности турбинного и роторного бурения.

6. Конструкции современных турбобуров, их достоинства и недостатки.

7. Характеристика турбин турбобуров.

8. Реактивно-турбинное бурение.

9. Бурение винтовыми (объемными) двигателями. Их достоинства и недостатки. Рабочая характеристика винтового двигателя.

10.Электробурение. Достоинства и недостатки. Характеристика электробура.