1. Зарисовать в отчете схемы прессования профилей.

2. Измерить исходные размеры цилиндрической заготовки и выполнить эскиз в отчете.

3. Выполнить прессование прутка из свинцовой цилиндрической заготовки диметром 26 мм и высотой 23 мм с использованием матрицы с диаметром выходного отверстия 14 мм.

4. Замерить конечные размеры полученного прутка.

5. Вычислить показатели деформации λ, ψ и ε.

6. Выполнить компьютерное моделирование различных процессов прессования.

7. Сформулировать выводы по работе.

4.3 Моделирование различных видов процессов прессования в программном комплексе DEFORM-3D [4]

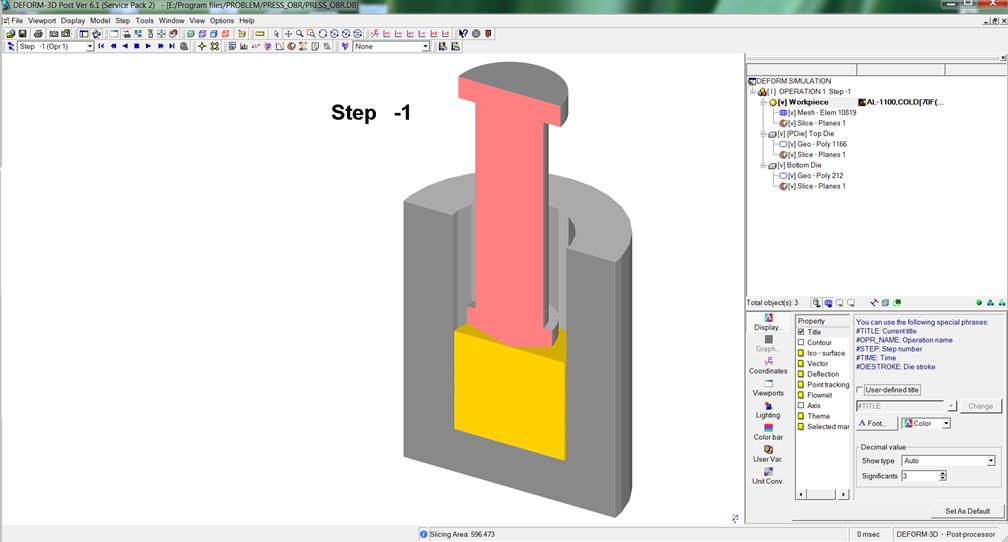

На следующих ниже рис. 1.5–1.16 представлены результаты моделирования различных процессов прессования. Рисунки отображают окна Постпроцессора программного комплексаDEFORM-3D, в которых показаны этапы формоизменения исходной заготовки при реализации различных схем процесса прессования – прямом (рис. 1.5–1.7), обратном (рис. 1.8–1.10), комбинированном (рис. 1.11–1.13) и боковом (рис. 1.14–1.16).

Для каждой схемы процесса прессования приведены три различных момента времени из всего процесса прессования, показывающих последовательность изменения формы заготовки.

Первый момент времени (рис. 1.5, 1.8, 1.11 и 1.14) – это начало процесса прессования. Показан виртуальный штамп (матрица + пуансон) с установленной в него исходной заготовкой.

Второй момент времени (рис. 1.6, 1.9, 1.12 и 1.15) показывает, как изменилась форма заготовки через некоторое время после начала процесса прессования (через некоторое число шагов моделирования «Step», указанных на рисунке).

Третий момент времени (рис. 1.7, 1.10, 1.13 и 1.16) – окончание процесса прессования. Показана полученная форма заготовки и соответствующее этой форме число шагов моделирования.

Рис. 1.5. Виртуальный штамп с установленной в него заготовкой перед началом процесса прямого прессования

Рис. 1.6. Формоизменение заготовки при прямом прессовании на шаге моделирования №35

Рис. 1.7. Формоизменение заготовки после окончания процесса прямого прессования

Рис. 1.8. Виртуальный штамп с установленной в него заготовкой перед началом процесса обратного прессования

Рис. 1.9. Формоизменение заготовки при обратном прессовании на шаге моделирования №18

Рис. 1.10. Формоизменение заготовки после окончания процесса обратного прессования

Рис. 1.11. Виртуальный штамп с установленной в него заготовкой перед началом процесса бокового прессования

Рис. 1.12. Формоизменение заготовки при боковом прессовании на шаге моделирования №8

Рис. 1.13. Формоизменение заготовки после окончания процесса бокового прессования

Рис. 1.14. Виртуальный штамп с установленной в него заготовкой перед началом процесса комбинированного прессования

Рис. 1.15. Формоизменение заготовки при комбинированном прессовании на шаге моделирования №32

Рис. 1.16. Формоизменение заготовки после окончания процесса комбинированного прессования

Содержание отчета

1. Краткое описание работы.

2. Схемы прессования.

3. Расчет показателей деформации при прессовании.

4. Выводы по работе.

Контрольные вопросы

1. Какой процесс называется прессованием?

2. Почему среди других способов ОМД прессование получило наибольшее применение?

3. Для получения каких изделий применяется прессование?

4. Какими преимуществами обладает прессование перед другими видами ОМД?

5. Какие недостатки присущи прессованию?

6. По относительному перемещению контейнера и материала деформируемой заготовки какие различают схемы прессования?

Объясните в чем их отличие и расскажите, в каких случаях они применяются?

7. Какие подготовительные операции включает прессование?

8. Какие операции включает само прессование?

9. Каким коэффициентом устанавливают общую деформацию при прессовании и как вычисляется?

10. Как определяется степень деформации при прессовании?

11. Чем объясняется возможность получения больших степеней

формоизменения при прессовании?

ЛАБОРАТОРНАЯ РАБОТА №2