Этот расчет выполняют в следующей последовательности:

выполняют схематическое изображение вала с насаженными на него деталями;

определяют местоположение его опор и указывают расстояние между ними, а также расстояния от опор до насаженных на вал деталей;

определяют величины и направления действующих на опоры через зубчатые колеса и другие детали нагрузок и реакции опор;

определяют суммарные реакции в опорах;

определяют расчетный ресурс наиболее нагруженного подшипника и сравнивают его с теоретическим.

Рассмотрим методику расчета долговечности подшипников входного и выходного валов редуктора. На рис. 5.1 показана схема к расчету подшипников ведущего вала.

Рис. 5.1

Как следует из рисунка 5.1, на шестерню действуют окружная сила  , радиальная сила

, радиальная сила  , осевая сила

, осевая сила  . Направления действия этих сил на схеме принимаются произвольно. Через шкив ременной передачи на вал воздействует также усилие

. Направления действия этих сил на схеме принимаются произвольно. Через шкив ременной передачи на вал воздействует также усилие  , направление действия которого принимают таким, как и у силы

, направление действия которого принимают таким, как и у силы  . Для определения реакций в опорах необходимо составить уравнения моментов относительно каждой опоры в плоскостях XZ и YZ.

. Для определения реакций в опорах необходимо составить уравнения моментов относительно каждой опоры в плоскостях XZ и YZ.

В плоскости ХZ.:

.

.

(5.1)

(5.1)

.

.

(5.2)

(5.2)

Проверка:

В плоскости УZ:

.

.

(5.3)

(5.3)

.

.

(5.4)

(5.4)

Проверка:

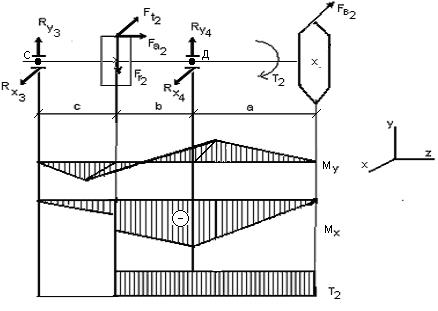

Схематическое изображение выходного вала редуктора показано на рисунке 5.2.

Рис. 5.2

как следует из рисунка 5.2, на зубчатое колесо действуют те же силы, что и на шестерню, но направления их действия противоположны тому, что на шестерне. Через звездочку на вал действует также сила  .

.

Для определения реакций в опорах выходного вала редуктора, составим уравнения моментов относительно опор в плоскостях XZ и УZ.

В плоскости ХZ.:

.

.

(5.5)

(5.5)

.

.

(5.6)

(5.6)

Проверка:

В плоскости УZ:

.

.

(5.7)

(5.7)

.

.

(5.8)

(5.8)

Проверка:

Затем определяют суммарные реакции:

(5.9)

(5.9)

(5.10)

(5.10)

Далее выбирают конкретный тип и типоразмер подшипников отдельно для входного и выходного вала и по более нагруженным опорам выполняют проверку долговечности.

Эквивалентная нагрузка на подшипник:

, (5.11)

, (5.11)

где Х, У – коэффициенты радиальной и осевой нагрузки, табл. 5.1; если  ;

;

V – коэффициент, учитывающий, какое кольцо подшипника вращается: при вращении внутреннего кольца V =1,0; при вращении наружного V =1,2;

- коэффициент, зависящий от характера нагрузки на подшипник, табл. 5.2;

- коэффициент, зависящий от характера нагрузки на подшипник, табл. 5.2;

- температурный коэффициент, табл. 5.3.

- температурный коэффициент, табл. 5.3.

Расчетная долговечность подшипника в миллионах оборотов:

, (5.12)

, (5.12)

где С – динамическая грузоподъемность принятого подшипника, принимается из таблиц; р – показатель степени: для шарикоподшипников р =3; для роликоподшипников р =10/3.

Расчетная долговечность подшипника в часах:

(5.13)

(5.13)

где п – частота вращения рассматриваемого вала.

Эта долговечность должна быть не меньше рассчитанной по формуле:

(5.14)

(5.14)

где  - срок службы привода;

- срок службы привода;

- коэффициент использования привода в течение года;

- коэффициент использования привода в течение года;

- коэффициент использования привода в течение суток.

- коэффициент использования привода в течение суток.

Таблица 5.1 – Значения коэффициентов Х и У для подшипников

|

|

| е | |||||||||||||||||

| Х | У | Х | У | |||||||||||||||||

| Радиальные однорядные и двухрядные шариковые подшипники | ||||||||||||||||||||

| 0,014 0,028 0,056 0,084 0,11 0,17 0,28 0,42 0,56 | 0,56 | 2,30 1,99 1,71 1,55 1,45 1,31 1,15 1,04 1,00 | 0,19 0,22 0,26 0,28 0,30 0,34 0,38 0,42 0,44 | |||||||||||||||||

| Радиально-упорные конические и радиальные самоустанавливающиеся роликоподшипники | ||||||||||||||||||||

| однорядные | двухрядные | е | ||||||||||||||||||

|

|

|

| |||||||||||||||||

| Х | У | Х | У | Х | У | Х | У | |||||||||||||

| 0,4 | 0,4ctgα | 0,45ctgα | 0,67 | 0,67ctgα | 1,5tgα | |||||||||||||||

| Радиально-упорные шарикоподшипники | ||||||||||||||||||||

| α0, град |

| однорядные | двухрядные | е | ||||||||||||||||

|

|

|

| |||||||||||||||||

| Х | У | Х | У | Х | У | Х | У | |||||||||||||

| 0,014 0,029 0,057 0,086 0,11 0,17 0,29 0,43 0,57 | 0,45 | 1,81 1,62 1,46 1,34 1,22 1,13 1,04 1,01 1,00 | 2,08 1,84 1,60 1,52 1,39 1,30 1,20 1,16 1,16 | 0,74 | 2,94 2,63 2,37 2,18 1,98 1,84 1,69 1,64 1,62 | 0,30 0,34 0,37 0,41 0,45 0,48 0,52 0,54 0,54 | ||||||||||||||

| 0,015 0,029 0,058 0,44 0,58 | 1,47 1,40 1,30 1,00 1,00 | 1,65 1,57 1,46 1,12 1,12 | 2,39 2,28 2,11 1,63 1,63 | 0,38 0,40 0,43 0,56 0,56 | ||||||||||||||||

| 0,43 0,41 0,39 0,37 | 1,00 0,87 0,76 0,66 | 0,92 0,92 0,78 0,66 | 0,70 0,67 0,63 0,60 | 1,63 1,44 1,24 1,07 | 0,57 0,68 0,80 0,95 | |||||||||||||||

Примечания: i – число рядов тел качения, е – коэффициент осевого нагружения;

α – угол контакта

Таблица 5.2 – Значения коэффициента

| Нагрузка на подшипник |

| Примеры использования |

| Спокойная, без толчков Легкие толчки, кратко-временные перегрузки до 125% от номинальной (расчетной) нагрузки Умеренные толчки, вибра-ционная нагрузка, кратко-временная перегрузка до 150% номинальной (расчетной) нагрузки. Нагрузки со значительными толчками и вибрацией, кратковременные перегрузки до 200% номинальной (расчетной) нагрузки | 1,0 1,0-1,2 1,3-1,5 1,8-2,5 | Ролики ленточных конвейеров. Прецизионные зубчатые передачи, металлорежущие станки (кроме строгальных и долбежных), электродвигатели малой и средней мощности, легкие вентиляторы. Зубчатые передачи 7 и 8 степени точности, редукторы всех конструкций Зубчатые передачи 9 степени точности, кривошипно-шатунные механизмы, валки прокатных станков |

Таблица 5.3 – Значения коэффициента

| Рабочая температура подшипника, °С | |||||||

| 1,05 | 1,10 | 1,15 | 1,25 | 1,35 | 1,40 | 1,45 |