Основные понятия и определения. Отправляя готовые детали в сборочный цех или ремонтные мастерские, нужно быть абсолютно уверенным, что в обрабатывающих цехах все параметры деталей выполнены с требуемой точностью, т.е. необходимо измерить действительные размеры деталей. А для этого нужны надежные средства измерения и контроля.

Метрология — это наука о средствах и методах измерений и контроля. Она охватывает все области технических измерений и контроля различных процессов производства. Как и любая наука, метрология имеет свою терминологию. Основные термины и определе-ния метрологии регламентирует ГОСТ 16263—70.

В технике существуют два основных термина — измерение и контроль. Четкой гра-ницы между ними нет: и тот и другой характеризует качество проверяемой детали. Однако принято под измерением понимать процесс сопоставления какой-либо величины (длины, угла и т.п.) с такой же величиной, условно принятой за единицу. Результатом измерения яв-ляется число, выражающее отношение измеряемой величины к величине, принятой за единицу. Под контролем принято понимать процесс сопоставления какой-либо величины с предписанными пределами. При контроле устанавливают не действительный размер детали, а только его положение по отношению к предельным размерам. Результатом контроля явля-ется вывод о годности или негодности детали.

Измерительные инструменты и техника измерений. Для определения размеров де-талей и правильности их обработки применяют измерительные и проверочные инструменты. В зависимости от степени точности измерительные инструменты делят на простые и точные. Простые измерительные инструменты обеспечивают точность измерения до 0,5 мм. К ним относятся измерительные линейки, метры, рулетки, кронциркули, нутромеры. Точные измерительные инструменты позволяют производить измерения с точностью от 0,1 до 0,001 мм. К ним относятся штангенциркули, микрометры, угломеры, предельные калибры, индикаторы, уровни, щупы, а также различные оптико-механические, электромеханические, пневматические и другие приборы.

При точных измерениях необходимо предварительно сверить показания инструмента, находящегося в обращении, с показаниями контрольного инструмента (эталона) и устранить неточности; если конструкция инструмента не позволяет сделать это, то следует учесть отклонения, допущенные им при измерении. Контрольные инструменты периодически прове-ряют в лаборатории. Точные измерения выполняют при температуре окружающей среды 20 С. Нельзя производить измерения сразу после обработки детали, так как деталь нагрета и результаты измерения будут неточными. Более точные результаты можно получить, выводя среднее значение из показателей первоначального и повторных измерений по окончании каждой операции, а также после окончания изготовления детали в целом.

Точность измерения зависит от опыта и умения пользоваться инструментом. Если нет специальных указаний о правилах пользования инструментом, то при измерении необходимо следить за тем, чтобы измерительный инструмент находился в плоскости, перпендикулярной одной из осей детали, без какого-либо перекоса или наклона.

По назначению и конструкции все измерительные и проверочные инструменты под-разделяются на семь групп: штриховые нераздвижные, переносные, раздвижные, угломер-ные, одномерные, индикаторные и плоскостные проверочные.

Штриховые нераздвижные инструменты применяют для измерения линейных размеров. К этой группе, относятся измерительные линейки, складные метры, рулетки. Расстояние между отдельными штрихами (делениями) у линеек и метров 1 или 0,5 мм, у рулеток — 1 или 10 мм.

Переносные инструменты служат для переноса размеров с масштабной (измерительной) линейки на изделие или наоборот. Их применяют, когда измерение линейкой не-возможно из-за сложной формы детали или наличия на ее кромках фасок и закруглений. К таким инструментам относятся: кронциркули, разметочные циркули и нутромеры. Кронциркуль служит для измерения наружных криволинейных поверхностей (например, наружного диаметра трубы), разметочный циркуль — для измерения и разметки плоских поверхностей или разметки деталей, нутромер — для измерения внутренних поверхностей (например, внутреннего диаметра трубы, отверстия, паза и т.д.). При пользовании этими инструментами размер определяют по линейке.

Штриховые раздвижные инструменты служат для измерения наружных и внут-ренних поверхностей, глубин и высот. К ним относятся: штангенциркули, микрометры, штихмассы и другие измерительные инструменты, позволяющие производить измерения с высокой точностью благодаря подвижности измерительных частей.

Штангенциркуль (рис. 50) состоит из штанги 6 с губками 1 и 2, по которой передвигается рамка 5 с губками 3 и 9 и глубиномером 7. Рамка на штанге закрепляется винтом 4. Штанга представляет собой масштабную линейку с ценой деления 1 мм. На рамке расположена вспомогательная шкала 8, служащая для отсчета долей миллиметра и называемая нониусом. Размеры отсчитывают по основной шкале в целых миллиметрах и по нониусу — в долях миллиметра. Точность отсчета по нониусу может быть 0,1; 0,05 и 0,02 мм в зависимости от масштаба.

Рис. 50. Штангенциркуль.

Шкала нониуса получена при делении 9 мм на 10 частей. Следовательно, размер каждого деления нониуса 0,9 мм, т.е. на 0,1 мм меньше размера деления основной шкалы. Если передвигать нониус вправо от исходного положения, то при совпадении его штриха 1 со штрихом 1 основной шкалы нулевое деление нониуса переместится от нулевого деления основной шкалы на 0,1 мм; между губками 1 и 9 образуется зазор такой же величины. При дальнейшем движении нониуса вправо его штрихи 2, 3, 4 и все дальнейшие до 10-го после-довательно совпадут со штрихами 2, 3. 4 и т.д. основной шкалы и расстояние между нулевы-ми штрихами будет соответственно 0,2; 0,3; 0,4 мм и далее до 1 мм. На столько же увеличит-ся расстояние между губками штанги и рамки.

Для отсчета размера по штангенциркулю надо взять количество целых миллиметров по основной шкале до нулевого деления нониуса, а количество десятых долей миллиметра — по нониусу, определив, какой штрих нониуса совпадает со штрихом основной шкалы.

У штангенциркуля с точностью отсчета по нониусу 0,05 мм шкала нониуса длиной 19 мм разделена на 20 равных частей. Следовательно, каждое деление нониуса на 0,05 мм меньше деления на штанге. Штангенциркули с точностью отсчета 0,02 мм имеют цену деле-ния на штанге 0,5 мм, а шкала нониуса длиной 12 мм разделена на 25 частей, т.е. имеет цену деления, равную 12 25 = 0,48 мм, или на 0,5 - 0,48 = 0,02 мм меньше цены деления на штан-ге.

Микрометр (рис. 51) применяют для измерения наружных поверхностей с точностью до 0,01 мм. Он состоит из скобы 1 с пяткой 2 и стеблем 7, микрометрического пинта 6, на котором закреплен барабан 4, трещотки 5 и стопорного устройства 3.

На стебле по обе стороны от продольной риски нанесены штрихи. Расстояние между нижним и соседним верхним штрихами 0,5 мм. Микрометрический винт выполнен с шагом 0,5 мм, а нижняя конусная поверхность барабана разделена на 50 равных частей. Следова-тельно, поворот барабана на одно деление соответствует осевому перемещению винта на 0,5: 50 = 0,01 мм.

При измерении микрометром проверяемую деталь помещают между пяткой 2 и тор-цом винта 6. Вращением трещотки деталь зажимают так, чтобы не было перекоса. Показания отсчитывают сначала по шкале стебля от нулевого штриха до кромки барабана. Эти показания будут кратными 0,5. Десятые и сотые доли миллиметра отсчитывают по делениям на шкале барабана, совпадающим с продольной риской на стебле. Измеренный размер опреде-ляют суммой полученных величин.

Рис. 51. Микрометр.

На рисунке крайней кромкой барабана открыто на стебле 7 мм, а продольная риска стебля совпадает с 35-м делением шкалы барабана, что соответствует 0,35 мм. Следовательно, размер детали равен 7 + 0,35 = 7,35 мм.

Перед тем как пользоваться микрометром, проверяют правильность его показаний. Для этого торцы пятки и микрометрического винта совмещают с помощью трещотки. При таком положении кромка барабана должна находиться на нулевом штрихе стебля, а нулевое деление барабана совпадать с продольной риской на стебле. Если этого нет, микрометр регу-лируют установкой на нуль с помощью стопорного устройства и зажимной гайки, находя-щейся на барабане.

Микрометры выпускаются для разных пределов измерений с интервалами: 0—25, 25—50, 50—75 мм и т.д. до 1600 мм.

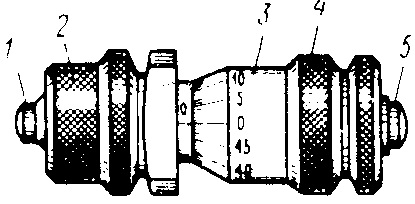

Микрометрический штихмас (рис. 52) служит для измерения внутренних размеров детали с точностью до 0,01 мм. Его применяют для определения овальности труб, обечаек, от-верстий размером 35 мм и более. Способ отсчета по штихмасу такой же, как по микрометру. Для замеров больших диаметров к микрометрической головке штихмаса прилагается набор сменных калиброванных удлинителей, с помощью которых можно составить любой размер.

Рис. 52. Микрометрический штихмас.

1 - торец сменного удлинителя

2 - сменный удлинитель

3 - микрометрическая головка

4 - барабан го-ловки

5 - торец головки

При измерении штихмас вводят в отверстие и упирают один его конец в какую-либо точку, затем, качая штихмас относительно этой точки и одновременно поворачивая барабан головки, находят наибольший диаметр отверстия.

Угломерные инструменты применяют для проверки и измерения углов. К ним относят: угольники, угловые шаблоны и плитки, угломеры. Угольниками проверяют прямые углы, а угловыми шаблонами и плитками — все другие углы.

На рис. 53 показан универсальный угломер, которым измеряют углы от 0 до 180° с точностью до 2°. Угломер состоит из линейки 3, с закрепленным на ней полудиском 4. Вто-рая линейка 1 вращается на оси вместе с нониусом 6. На линейке 1 с помощью хомутика за-креплен угольник 2, который служит для измерения углов до 90°, при измерении больших углов угольник снимают и к полученному показанию прибавляют 90 С.

Рис. 53. Универсальный угломер.

Чтобы измерить угол детали, подвижную линейку 1 устанавливают на, нужный угол по нулевому штриху нониуса 6. Затем вращением головки микрометрического винта 5 окон-чательно устанавливают нониус. При отсчете показаний сначала замечают, какой штрих шкалы полудиска прошел нулевой штрих нониуса; этот штрих покажет величину угла в це-лых градусах. Далее смотрят, какой штрих нониуса совпадает со штрихом полудиска; число-вое значение и штриха нониуса покажет количество минут в измеряемом угле.

Одномерные инструменты служат для контроля или измерения какой-либо одной величины. К ним относятся: калибры, шаблоны, щупы, резьбомеры.

Калибры изготовляют в виде пробок — для контроля размеров отверстия (рис. 54, а) и в виде скоб — для контроля наружных размеров (рис. 54, б). Размеры сторон калибров: проходной (Пр) и непроходной (Не) соответствуют наибольшему и наименьшему предельным размерам, т.е. показывают, укладывается ли в заданный допуск действительный размер проверяемой детали.

Рис. 54. Одномерные инструменты

а - калибр-пробка

в - калибр-скоба

в - набор шаблонов для проверки фасок и сварного шва

г - пластин-чатый щуп

Шаблоны применяют для проверки контуров или размеров деталей преимущественно неправильной формы. Несовпадение контуров проверяемой детали с контурами шаблона определяется “на просвет”. На рис. 54, в представлен набор шаблонов для проверки фасок и сварного шва при соединении труб сваркой. Каждая пластинка шаблона предназначена для определения диаметра и толщины стенки трубы. Концом пластинки проверяют фаски и зазор между торцами стыкуемых труб, а выемки на ее сторонах служат для контроля размеров усиления сварного шва.

Щупы (рис. 54, г) используют для измерения небольших зазоров между поверхностя-ми собранных деталей. Щуп состоит из набора стальных пластинок, каждая из которых калибрована на определенную толщину в пределах 0,03—1 мм. Зазоры можно проверять как одной, так и несколькими сложенными вместе пластинками.

Резьбомеры применяют для проверки величины шага, числа ниток и правильности резьбы. Резьбомер, как и щуп, состоит из набора пластинок, на которых нанесены профили резьбы и указаны размеры.

Индикаторные инструменты служат для измерения небольших отклонений в раз-мерах и форме деталей, проверки правильности и взаимного расположения в конструкциях и механизмах, а также для проверки удлинения шпилек при затяжке фланцевых соединений.

Наибольшее распространение получили индикаторы часового типа с циферблатом (рис. 55). Механизм индикатора, заключенный в корпус, состоит из набора шестерен. Шес-терни подобраны так, что в результате перемещения измерительного стержня 4 на 0,01 мм стрелка 1 передвигается по циферблату 3 на 0,01 мм, а при перемещении стержня на 1 мм стрелка 1 совершает полный оборот, а стрелка 2 передвигается на одно деление.

При пользовании индикатором его наконечник подводят к измеряемой поверхности и устанавливают стрелку 1 на нулевое деление. Затем ослабляют винт для одного—двух полных оборотов стрелки 1. Это делают для того, чтобы во время измерения индикатор мог показать как отрицательные. так и положительные отклонения от размера, по которому он установлен на нуль.

Индикатор на подставке перемещают по поверхности изделия или изделие — по тор-цу измерительного стержня. Для определения удлинения шпилек при затяжке фланцевых соединений индикатор закрепляют в специальной зажимной втулке с плоской торцевой, по-верхностью, которая соприкасается с измеряемым торцом затягиваемой шпильки. Отклоне-ние в форме или размерах вызовет перемещение стержня, а стрелка 1 покажет величину это-го отклонения.

Плоскостные проверочные инструменты служат для проверки чистоты поверхности, а также прямолинейности положения изделия по отношению к заданной отметке. К этим инструментам относятся: проверочные угольники, линейки, шабровочные плиты, уровня.

Проверочные угольники, линейки и шабровочные плиты используют для проверки плоскостности деталей методом световой щели, или пятен на краску. При проверке этим ме-тодом плиту покрывают слоем краски (лазури, голландской сажи, туши и др.). Краску расти-рают таким образом, чтобы не ощущалось никаких комочков, и укладывают в мешочек из холста. При натирании плиты краска выступит через поры мешочка и закрасит поверхности плиты тонким слоем. Затем деталь кладут на плиту (или плиту на деталь) и свободно пере-мещают по ней в разных направлениях. При этом все участки, выступающие на поверхности детали, окрашиваются. Количество равномерно расположенных пятен краски на поверхности характеризует чистоту ее обработки. Чем больше равномерно расположенных отпечатков краски, тем выше чистота обработки поверхности. Этим методом проверяют чистоту обработки поверхности детали после тонкого опиливания, шабрения, притирки. Количество пятен краски на 1 см2 проверяемой поверхности и их площадь задаются техническими условиями.

Уровни (ватерпасы) применяют для проверки горизонтального и вертикального по-ложения поверхностей. Уровнями пользуются при разметке трассы трубопровода, выверке его положения, проверке уклонов и т.д.

Для контроля небольших отклонений поверхности от горизонтального или верти-кального положения используют слесарный (валовой) уровень (рис. 56). Основной его ча-стью является продольная ампула 2 — стеклянная трубка, наполненная жидкостью (водой, спиртом, эфиром с таким расчетом, чтобы внутри остался пузырек воздуха.

Пузырек воздуха всегда стремится занять наивысшее положение. Отклонение его от центрального нулевого положения определяется по делениям шкалы, которая нанесена на стеклянной трубке. Цена одного деления шкалы может быть от 0,6 до 0,1 мм на 1 м. Так, например, отклонение пу-зырька на одно деление, цена которого 0,6 мм, покажет, что разница в высоте двух точек, находящихся на расстоянии 1 м одна от другой, составляет 0,6 мм.

Рис. 56. Слесарный уровень

1 - поперечная ампула

2 - продольная ампула

3 - корпус

Правильность установки уровня в вертикальном положении определяют по пузырьку воздуха в поперечной ампуле 1, который должен занимать среднее положение.