Основной рабочий орган плуга-лемешно – отвальный корпус, главными рабочими частями которого в свою очередь являются ле- мех и отвал, а вспомогательными – стойка, башмак и полевая доска.

Абразивному изнашиванию подвергаются главным образом ле- мех, отвал и полевая доска. Их ресурс в первую очередь определяет технический уровень плуга.

Лемех и отвал образуют рабочую поверхность корпуса. Лемех подрезает пласт почвы снизу и вместе с отвалом отделяет его сбоку от стенки борозды. Рабочая поверхность корпуса имеет сравнительно большую площадь контакта с обрабатываемой почвой, при этом на- грузки на отдельные участки рабочей поверхности в значительной мере отличаются друг от друга.

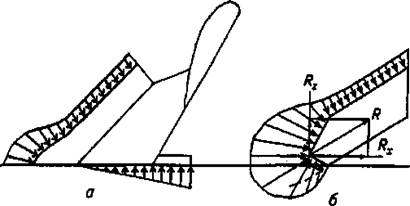

В горизонтальной плоскости (рисунок 4, а), в зоне лемеха, наи- большие давления сосредоточены у носка, на лезвийной части они значительно меньше. В зоне отвала максимальные давления почвы испытывают участок, контактирующий с носовым участком лемеха, и режущая кромка груди отвала. В зоне полевой доски максимальные давления сосредоточены в районе пятки (задней части), причем по мере приближения к лемеху давление на доску уменьшается.

В вертикальной плоскости (рисунок 4, б) наибольшие давления у лемеха сосредоточены вблизи режущей части лезвия, на лицевой поверхности они значительно меньше. На полевую доску в верти- кальной плоскости действует давление реакции почвы, причем это давление также больше в районе пятки доски и меньше в передней части.

Следствие таких различий в нагрузке – различия в интенсивно- сти изнашивания отдельных участков рабочих органов.

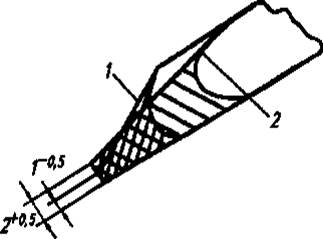

У серийного лемеха, например, на рисунке 5, можно выделить две характерные зоны изнашивания – носовую часть 1 и лезвие 2.

Степень затупления лезвия зависит от гранулометрического со- става почвы и определяется конфигурацией затылочной фаски.

Как показывает практика, при вспашке глинистых почв угол γ достигает 35°, лезвие наиболее тупое (рисунок 6, а); при вспашке суглинистых почв γ = 8...15° (рисунок 6, б); при вспашке песчаных и

супесчаных почв γ = 5...10°, фаска представляет собой плоскую пло- щадку, формирующую наиболее острое лезвие (рисунок 6, в).

|

Рисунок 4 – Схемы сил, действующих на плужный корпус в горизонтальной плоскости (а) и вертикальной плоскости (б)

|

Рисунок 5 – Зоны износа лемеха:

1 – носовая часть; 2 – лезвие

|

Рисунок 6 – Изнашивание лезвийной части и образование затылочной фаски лемеха в зависимости от почв:

а – глинистая; б – суглинистая; в – песчаная и супесчаная; α – угол заточки; β – угол наклона лезвия к дну борозды; γ – угол наклона затылочной фаски; δ – угол заострения

Образование затылочной фаски приводит не только к затупле- нию лезвия, но и к появлению реакции R почвы (см. рисунок 4, б), вертикальная составляющая Rz которой выталкивает лемех из почвы, а горизонтальная Rx увеличивает сопротивление перемещению

лемеха. Чем больше площадь фаски и угол ее наклона при прочих равных условиях, тем больше реакция R, а следовательно, Rz и Rx.

Рабочую поверхность отвала по интенсивности изнашивания можно разделить на три зоны (рисунок 7). Выбраковывают их из-за предельного износа в большинстве случаев при образовании сквоз- ных отверстий в зоне 2 или в результате износа полевого обреза до обнажения башмака в зоне 7. Пунктирными линиями указаны сече- ния, по которым проходят поломки отвалов.

Рабочую поверхность отвала по интенсивности изнашивания можно разделить на три зоны (рисунок 7). Выбраковывают их из-за предельного износа в большинстве случаев при образовании сквоз- ных отверстий в зоне 2 или в результате износа полевого обреза до обнажения башмака в зоне 7. Пунктирными линиями указаны сече- ния, по которым проходят поломки отвалов.

У полевой доски (рисунок 8) выделяют четыре зоны, наиболее изнашиваемые из них – первая и вторая. Износ выражается в том, что задняя часть (пятка) изнашивается по толщине в сторону ее конца и снизу вверх, в результате чего опорная часть доски приобретает фор- му лезвия.

|

Рисунок 7 – Зоны износа отвала:

1 – полевого обреза; 2 – нижнего отверстия крепления груди отвала; 3 – крыла отвала

Рисунок 8 – Зоны износа полевой доски (1...4)

Учитывая неравномерную нагрузку и интенсивность изнашива- ния отдельных участков рабочей поверхности лемеха, отвала, а также полевой доски, других рабочих органов, одним из направлений по- вышения долговечности и эффективности использования является обеспечение равностойкости при их создании, изготовлении и ре- монте.

В качестве обобщенной количественной характеристики рав- ностойкости рабочего органа можно использовать коэффициент рав- ностойкости:

Kp = Kpi / Kpk, (1)

где Kpi, Kpk – конструктивная долговечность i-го наиболее из- нашиваемого и k-гo наименее изнашиваемого участков рабочего ор- гана.

где Kpi, Kpk – конструктивная долговечность i-го наиболее из- нашиваемого и k-гo наименее изнашиваемого участков рабочего ор- гана.

Конструктивная долговечность i-го участка рабочего органа, га:

Tpi = (LHi − Lki) / Иi, (2)

где LHi, Lki – начальный и конечный размеры i-го участка, мм; Иi – скорость изнашивания i-го участка, мм/ч на 1 га.

При разработке новых рабочих органов, их модернизации, раз-

работке технологий упрочнения и ремонта необходимо стремиться к обеспечению коэффициента равностойкости, близкого к единице. Для этого по каждому рабочему органу необходимо иметь характе- ристики изнашивания его отдельных участков. Анализ этих характе- ристик и коэффициента равностойкости позволит более целенаправ- ленно решать задачи соотношения конструктивных параметров от- дельных участков рабочих органов и подбора износостойких мате- риалов для локального упрочнения наиболее нагруженного, а следо- вательно, и наиболее изнашиваемого участка.

Проведем анализ соответствия геометрических параметров се- рийного долотообразного лемеха условиям равностойкости и разра- ботаем рекомендации по его совершенствованию.

Основные геометрические параметры долотообразного лемеха, определяющие его работоспособность и долговечность, – длина нос- ка LH (рисунок 9), ширина остова (лезвийной части) H2н, толщина hн лезвия и угол заточки α.

Известно, что долотообразный лемех типа П-702 сохраняет свою работоспособность до тех пор, пока:

– его носовая часть выступает над лезвийной, т. е. пока не дос- тигнет размера Lk;

–  ширина лезвийной части H2к не достигнет 90 мм, определяе- мой конструкцией башмака корпуса плуга;

ширина лезвийной части H2к не достигнет 90 мм, определяе- мой конструкцией башмака корпуса плуга;

|

Рисунок 9 – Основные геометрические характеристики лемеха, определяющие его работоспособность

– толщина лезвия Лк не достигнет определенного размера, ха- рактерного для данных условий вспашки (влажности почвы, твердо- сти, ее гранулометрического состава).

Стандартные размеры нового лемеха следующие: расстояние от крепежного отверстия до конца носка LН = 270 мм; ширина носовой части L1 – 148 мм; ширина лезвийной части Н2н – 120 мм; угол заточ- ки лезвия α = 250; толщина лезвийной части hн = 1 мм.

Стандартные размеры нового лемеха следующие: расстояние от крепежного отверстия до конца носка LН = 270 мм; ширина носовой части L1 – 148 мм; ширина лезвийной части Н2н – 120 мм; угол заточ- ки лезвия α = 250; толщина лезвийной части hн = 1 мм.

По результатам испытаний лемехов на износостойкость в усло- виях дерново-подзолистой среднесуглинистой почвы твердостью 1,3...2 МПа, влажностью 23...27 % построена зависимость (рисунок

10)  износа ΔLн и ΔLл и интенсивности изнашивания носка и лезвий- ной части лемеха от наработки.

износа ΔLн и ΔLл и интенсивности изнашивания носка и лезвий- ной части лемеха от наработки.

Исходя из допустимого размера ширины лезвийной части леме- ха Н2к=90 мм, допустимая длина носовой части Lk= 150 мм (см. рису- нок 10). При средней интенсивности изнашивания носка, как следует из рисунка 9, Ин – 6,5 мм/га и лезвийной части Ил = 1 мм/га конструк- тивная долговечность.

Исходя из допустимого размера ширины лезвийной части леме- ха Н2к=90 мм, допустимая длина носовой части Lk= 150 мм (см. рису- нок 10). При средней интенсивности изнашивания носка, как следует из рисунка 9, Ин – 6,5 мм/га и лезвийной части Ил = 1 мм/га конструк- тивная долговечность.

0 2 4 6 8 10 12 14 16

Наработка, га

Рисунок 10 – Зависимость износа и интенсивности изнашивания серийного лемеха П-702 от наработки:

1 и 3 – износ ΔLН и интенсивность Ин изнашивания носка; 2 и 4 – износ Lл и интенсивность Ил изнашивания лезвия

Износ Lл и интенсивность Ил изнашивания лезвия носка:

Тн = (270 - 150)/6,5 = 18,5 га;

лезвийной части:

лезвийной части:

Тл = (120-90)/1= 30 га.

Коэффициент равностойкости лемеха Кр = 18,5/30 = 0,6.

Таким образом, видно, что конструкция серийного лемеха не обеспечивает его равностойкости для условий дерново-подзолистых среднесуглинистых почв.

Так как при износе носка лемех не обеспечивает нужную глуби- ну вспашки, его вынуждены выбраковывать при значительном оста- точном ресурсе по лезвийной части (30 - 18,5 = 11,5 га).

Для дерново-подзолистых среднесуглинистых почв было бы це- лесообразно изменить соотношение между шириной Hi носовой и Н2н лезвийной частями лемеха (см. рисунок 10) со значения 148/120 = 1,2 до примерно 189/120 = 1,6, т. е. ширину носовой части Н1 увели- чить до 189 мм. Ресурс лемеха в этом случае будет составлять 30 га. Можно поступить наоборот: при неизменной ширине носовой части уменьшить ширину лезвийной части примерно со 120 до 109 мм. При таких конструктивных параметрах была бы обеспечена равностой- кость лемеха, т. е. одинаковая долговечность его носовой и лезвий- ной частей, но в этом случае его ресурс будет лишь 18,5 га.

Для дерново-подзолистых среднесуглинистых почв было бы це- лесообразно изменить соотношение между шириной Hi носовой и Н2н лезвийной частями лемеха (см. рисунок 10) со значения 148/120 = 1,2 до примерно 189/120 = 1,6, т. е. ширину носовой части Н1 увели- чить до 189 мм. Ресурс лемеха в этом случае будет составлять 30 га. Можно поступить наоборот: при неизменной ширине носовой части уменьшить ширину лезвийной части примерно со 120 до 109 мм. При таких конструктивных параметрах была бы обеспечена равностой- кость лемеха, т. е. одинаковая долговечность его носовой и лезвий- ной частей, но в этом случае его ресурс будет лишь 18,5 га.

Достигнуть равностойкости лемеха и увеличить его долговеч- ность в данном случае до 30 га можно и другим путем – упрочнением или повышением износостойкости его носовой части путем наплавки на нее износостойкого сплава или другим методом, не изменяя кон- струкции лемеха.

Повысить равностойкость и долговечность полевой доски наи- более целесообразно упрочнением участка 2 (см. рисунок 8) износо- стойким чугуном, керамическими пластинами или наплавкой.

Повысить долговечность рабочих органов почвообрабатываю- щих машин, относящихся прежде всего к режущим рабочим органам (лемеху), возможно, если обеспечить такой параметр лезвия, при ко- тором его работоспособное состояние сохранялось бы как можно бо- лее длительное время независимо от значения износа.

Наилучшее решение проблемы – формирование самозатачи- вающегося лезвия лемехов, что требует определенного соотношения толщины и износостойкости слоя наплавляемого твердого сплава и несущего (основного) слоя лезвия лемеха. Однако многочисленные эксперименты показывают, что самозатачивание лезвия можно обес- печить лишь при сохранении стабильных внешних условий работы. Но так как при вспашке такие параметры, как твердость почвы, ее аг- регатное состояние и физико-механические свойства, постоянно

изменяются, появляются условия различной интенсивности изнаши- вания несущего и режущего слоев, нарушается необходимое соотно- шение их толщины. Например, при вспашке почв определенной влажности лемехом с нижней наплавкой (самозатачивание первого ряда) при давлении почвы Р0 на лезвие Р1 наблюдается его удовле- творительное самозатачивание (Р0= Р1).

изменяются, появляются условия различной интенсивности изнаши- вания несущего и режущего слоев, нарушается необходимое соотно- шение их толщины. Например, при вспашке почв определенной влажности лемехом с нижней наплавкой (самозатачивание первого ряда) при давлении почвы Р0 на лезвие Р1 наблюдается его удовле- творительное самозатачивание (Р0= Р1).

При уменьшении давления почвы на лезвие (Р0 < Р1), которое связано с повышением ее влажности, интенсивность изнашивания не- сущего слоя значительно превышает интенсивность изнашивания ре- жущего слоя и наблюдается так называемое «перезатачивание». На сухих почвах, когда давление на лезвие возрастает (Р0>Р1), наоборот, износ несущего слоя относительно режущего запаздывает, т. е. лезвие затупляется, образуется затылочная фаска.

При уменьшении давления почвы на лезвие (Р0 < Р1), которое связано с повышением ее влажности, интенсивность изнашивания не- сущего слоя значительно превышает интенсивность изнашивания ре- жущего слоя и наблюдается так называемое «перезатачивание». На сухих почвах, когда давление на лезвие возрастает (Р0>Р1), наоборот, износ несущего слоя относительно режущего запаздывает, т. е. лезвие затупляется, образуется затылочная фаска.

Образование фаски приводит к увеличению угла заострения 8 (см. рисунок 6) и, соответственно, тягового сопротивления на 20...60 % в зависимости от износа лезвия, типа почвы и ее твердости. Уменьшить угол заострения лемеха и площадь фаски можно, изменив угол заточки лезвия α (рисунок 11) и сделав более тонкой лезвийную часть лемеха.

Рисунок 11 – Схема изнашивания лезвия лемеха при различных углах заточки: 1 –α= 300; 2 –α= 8…100

Исходя из изложенных положений, проводят упрочнение и ре- монт рабочих органов.

Лемех. Изношенные лемехи ремонтируют путем приварки но- вых носка и лезвия и последующего их упрочнения.

Технология ремонта заключается в следующем. У изношенного лемеха после его предварительного отжига и правки обрубают изно- шенное лезвие и носок. Обрубку изношенных частей и последующую приварку новых вставок осуществляют по трем вариантам в зависи- мости от значения износа носка (рисунок 12). По схеме а можно вос- становить до 30 % поступающих в ремонт лемехов, по схеме б – до 70 % и по схеме в – до 90 %.

|

Рисунок 12 – Варианты плужных лемехов, восстановленных ремонтными вставками по технологиям:

а – Челябинского ГАУ; б – ГОСНИТИ; в – МГАУ им. В. П. Горячкина

Лезвие лемеха обрубают до ширины в зависимости от значения износа, но не более чем до 90 мм от спинки, параллельно ей.

Затем вырубают соответствующие вставки: из специального клинового проката ремонтного профиля 30Р – для лезвия, 50Р и 85Р – для носка (см. рисунок 12, схемы а, б); из листового проката из стали 40Х, 50Х, 65Г толщиной 10 мм – для носка, 6...8 – для лезвия и 5...6 мм – для накладной пластины.

Накладную пластину на носке по схеме в вдоль полевого обреза лемеха шириной 50 мм приваривают для повышения жесткости нос- ка, чтобы он не изгибался при работе. После приварки вставок носок лемеха упрочняют с тыльной стороны износостойким материалом. В качестве последнего применяют: наплавочные электроды Т-590 и ду- говую сварку; твердосплавные порошки ФБХ6-2, ПГ-С27, ПГ-УС25 и индукционную или плазменную наплавку; пластины из износостой- кого чугуна марки ИЧ 290X12М, припой марки МНМЦ-68-4-4 и флюсовую пасту ФП-1; керамические пластины из оксида алюминия марок ТК-Г, Б-11 и клей марок ВК-36, ВК-50. Толщина наплавленно- го слоя (износостойкой пластины) должна быть 2,5...3 мм, длина – 60...70 мм.

После наплавки лемехи, восстанавливаемые по схемам а и б, подвергаются закалке и отпуску, а лемехи, восстанавливаемые по

схеме в, фрезерованию (заточке) носка и лезвия, закалке и отпуску. Угол заточки носка 20...25°, лезвия – 10...12°. Толщина лезвия при за- точке 2+0,5 мм.

Отвал (грудь и крыло отвала). Этот орган изготавливают из листовой трехслойной стали, верхний и нижний слои которой из ста- ли 60, а внутренний – из стали 20. В зависимости от типа почвы срок их службы колеблется в широких пределах: от 40 га в зонах с сугли- нистыми и песчаными почвами до 200 га в зонах с легкими суглини- стыми черноземными почвами. На подзолистых суглинистых почвах их ресурс составляет около 70 га.

При несквозном износе отвала в зоне 2 (см. рисунок 13) наибо- лее легко восстановить его работоспособность. В этом случае изно- шенный участок зачищают металлической щеткой до металлического блеска, укладывают и закрепляют отвал на приспособление, заплав- ляют изношенный участок вначале простым сварочным электродом типа Э-42 валиками параллельно полевому обрезу так, чтобы каждый последующий валик перекрывал предыдущий на 1/3 его ширины. Число валиков зависит от площади изношенного участка. Затем за- чищают заплавленный участок с помощью обдирочно-шлифовальной машинки и наплавляют на него износостойкие валики электродом Т- 590 в виде сетки или продольных швов, располагаемых перпендику- лярно заплавочным валиком на расстоянии друг от друга, равном ши- рине этих валиков. Наплавку ведут так же на приспособлении, чтобы отвал не деформировался.

При сквозном изнашивании отвала изношенный участок выре- зают газовым резаком или универсальным портативным плазменным аппаратом для сварки, резки и пайки металлов «Мультиплаз-2500». По контуру вырезанного участка изготавливают вставку из изношен- ного отвала или листового проката соответствующей толщины. С обеих сторон оставшейся части отвала (вырезанного участка) и вставки снимают фаску 3 х 45°. Отвал закрепляют болтами на при- способлении и приваривают вставку электродом Э-42 диаметром 4 мм с обеих сторон. Зачищают сварочные швы с обеих сторон обди- рочно-шлифовальной машинкой. Размечают и просверливают отвер- стие диаметром 11 мм под болт крепления отвала к стойке, раззенко- вывают его под утлом 75° и прошлифовывают или пробивают на прессе квадрат под болт 11x11 мм. Затем на лицевую сторону на- плавляют износостойкие валики электродом Т-590 в виде сетки или

продольных швов, располагаемых под углом 45° к стороне, сопря- женной с лемехом (рисунок 13).

|

Рисунок 13 – Схема восстановленного и упрочненного отвала:

1 – износостойкий валик; 2 – ремонтная вставка

Полевая доска. Изготавливают из сталей 6 или 45. Рабочую по- верхность подвергают закалке и отпуску. При такой технологии изго- товления ресурс доски в зависимости от почвы колеблется от 10 до 60 га. Полевые доски, как правило, не ремонтируют, но при изготов- лении, с целью повышения ресурса, их можно упрочнить различными методами (рисунок 14).

|

Рисунок 14 – Схема упрочнения полевой доски:

а – дуговая (индукционная) наплавка на боковую и опорную рабочие поверхности; б – приклеивание керамических пластин к рабочей поверхности;

в – приварка бруска из износостойкого чугуна к остову

Технология упрочнения дуговой наплавкой заключается в сле- дующем. Боковую и опорную поверхности доски зачищают до ме- таллического блеска, а затем на них наплавляют износостойкий слой ручной сваркой электродом Т-590. Толщина наплавляемых слоев 2...2,5 мм, ширина наплавленного слоя на боковой поверхности 20...25 мм. Режимы наплавки: диаметр электрода – 5 мм, ток – 250...270 А, напряжение – 37 В. После наплавки наплавленную по- верхность зачищают на обдирочно-шлифовальном станке, закалива- ют и осуществляют отпуск.

Технология упрочнения керамическими пластинами заключает- ся в следующем. На изготовленной по типовой технологии полевой

доске прошлифовывают паз шириной 25 мм до состояния «как чис- то». Затем на обработанную поверхность с помощью клея ВК-36 приклеивают керамические пластины длиной 35 мм, шириной 25 мм и толщиной 4 мм. Состав и характеристика пластин: А1203 – 99,3 %, MgO – 0,5 %, температура обжига – 1700°С, плотность – 3,90 г/см3. Технология приклеивания керамических пластин: обезжиривание по- верхностей доски и пластин ацетоном, сушка, наложение на поверх- ность доски клеевой пленки шириной 25 мм, наложение на клеевую пленку керамических пластин и прижатие их к доске струбцинами с усилием 0,02 МПа. Отверждают клей в термошкафу при режимах: температура – 1750 С, время – 3 ч, охлаждение – с печью.

Технология упрочнения износостойким чугуном заключается в следующем. По типовой технологии изготавливают остов полевой доски из стали 45 с размерами, соответствующими размерам доски, кроме ее ширины. Ширину остова доски принимают меньше ширины доски на 25 мм. На нижней поверхности остова снимают фаски 5х 45°.

Термообработке остов не подвергается.

Изготавливают чугунные бруски размерами: длина х ширина х толщина, равными соответственно 170 (половина длины доски) х 25 х 14 мм. Состав чугуна, %: углерод – 3,2...3,6; марганец – 1,9...2,2; хром

– 8...10; ванадий – 5,5...6,5; алюминий – 0,1...0,2; кальций – до 0,02; железо – остальное. Бруски изготавливают методом точного литья по выплавляемым моделям или с использованием метода литья по вы- жигаемым (пенополистироловым) моделям. Сборка остова доски и бруска заключается в их сварке электродом ЦЧ-4. Сварку производят короткими валиками по режимам: d3 = 3 мм, I= 90...120 A, U= 18...20 В.

После сварки и зачистки на сварочный шов наплавляют износо- стойкий слой толщиной 2...2,5 мм электродом Т-590. Так как закали- вают чугун и наплавочный слой на воздухе, дополнительной термо- обработки сталечугунной доски не требуется.

После сварки и зачистки на сварочный шов наплавляют износо- стойкий слой толщиной 2...2,5 мм электродом Т-590. Так как закали- вают чугун и наплавочный слой на воздухе, дополнительной термо- обработки сталечугунной доски не требуется.

Предельные значения показателей затупления почворежущих де- талей в зависимости от свойств почвы представлены в таблице 3.

Таблица 3 – Предельные показатели изношенных режущих органов плугов

| Почворежущий орган | Показатель износа |

| Лемех плуга общего назначения од- нородный: – на глинистой и суглинистой почвах – на песчаной почве | S= 3–4 мм, ширина – 90 мм Сквозное протирание, ширина – 90 мм |

| Лемех долотообразный самозатачи- вающийся, наплавленный с нижней стороны твердым сплавом | Ширина – 90 мм, толщина у отвер- стия – 7 мм |

| Лемех для непесчаных почв состав- ной, самозатачивающийся с выдвиж- ным долотом | Ширина – 90 мм, толщина у отвер- стий – 7 мм, изнашивание наплавлен- ного слоя на долоте |

| Лемех предплужника | S= 5–6 мм, ширина – 500 мм |