Институт промышленных технологий и инжиниринга

Кафедра «Технология машиностроения»

Методические указания

по выполнению практических и лабораторных работ

по дисциплине «Основы сварочного производства»

для обучающихся направления подготовки 15.03.01 Машиностроение

всех форм обучения

Составители:

Р.А. Мамадалиев ст. преподаватель

Тюмень

ТИУ

|

Методические указания по выполнению практических и лабораторных работ по дисциплине «Основы сварочного производства» для обучающихся направления подготовки 15.03.01 Машиностроение всех форм обучения / сост. Мамадалиев Р.А.; Тюменский индустриальный университет. – Тюмень: Издательский центр БИК, ТИУ, 2018. – 24 с.

Методические указания рассмотрены и рекомендованы к изданию на заседании кафедры «Технология машиностроения».

«_ 18 _» _ октября _ 2018 года, протокол № 03

АННОТАЦИЯ

Методические указания предназначены для обучающихся направления подготовки 15.03.01 Машиностроение всех форм обучения.

В методических указаниях отражены основные теоретические положения, задания и порядок выполнения практических работ, содержание и форма отчета о проделанной работе, контрольные вопросы, список использованных источников.

ВВЕДЕНИЕ

Данная методика имеет цель научить применять сварочные технологии в производстве изделий и конструкций в машиностроении.

изучение основных методов производства сварных конструкций, технологических приемов устранения и уменьшения сварочных напряжений и деформаций, изучение принципов построения технической и технологической подготовки сварочного производства, изучение принципов организации и методов контроля сварочного производства, изучение технологических процессов изготовления различных типов сварных конструкций, изучение типов сварных соединений и швов, выполненных различными способами сварки плавлением, изучение техника и технология сварки и наплавки различных сталей, изучение современных сварочных материалов, изучение методов выбора и расчета основных параметров режима сварки плавлением, изучение основных видов дефектов сварных соединений и мероприятия по предупреждению их образования.

ПРАКТИЧЕСКАЯ РАБОТА №1

Условное обозначение электродов для

ручной дуговой сварки сталей

Цель работы: Научиться расшифровывать условное обозначение электродов.

Содержание работы:

Необходимость единой системы стандартизации и кодирования покрытых металлических электродов для дуговой сварки сталей обусловлена непрерывным развитием международных промышленно-торговых связей и обмена.

Такая система разработана Международной организацией стандартизации, получившая название системы «ISO » (International Standard Organization).

Однако система ISO не смогла учесть национальную специфику и интересы всех стран, что воспрепятствовало принятию ее в качестве единой официально действующей системы. Поэтому наряду с системой ISO в различных странах действуют национальные системы стандартизации и кодирования электродов для дуговой сварки.

Однако в ряде стран достигнуто соглашение по максимально возможному приближению национальных стандартов к системе ISO и приведению в каталогах на электроды обозначений, не только принятых в стандартах стран-изготовителей электродов, но и по системам стран, заключивших указанные соглашения. Тесная кооперация европейских стран в области сварки привела к созданию CEN (Европейский комитет по нормализации), который входит в состав ISO. Наиболее близкое соответствие в условных обозначениях электродов с системой ISO достигнуто в а английских стандартах BS, разработанных Британским институтом стандартов (British Standards Institute) и в промышленных стандартах Германии – (Deutsche Industrie Norm). Отсутствует соответствие в условных обозначениях электродов между системой ISO и стандартами США, разработанными Американским обществом сварщиков – AWS (American Welding Society).

В бывшем Советском Союзе при разработке стандарта на электроды ГОСТ 9466–75 впервые были учтены предложения ISO, что позволяет с достаточной степенью приближения производить сопоставление условных обозначений отечественных и зарубежных электродов для сварки углеродистых и легированных сталей.

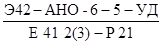

Структура условного обозначения отечественных электродов состоит из двух строк (рис. 1.1).

Рис. 1.1. Структура условного обозначения электродов по ГОСТ 9466–75.

В условном обозначении электродов для сварки углеродистых низколегированных сталей с временным сопротивлением на разрыв до 588 МПа (60 кгс/мм2) после буквы Е тире не ставится.

В верхней строке указываются паспортные данные электродов.

1. Тип по соответствующему стандарту.

Электроды для сварки конструкционных сталей, согласно ГОСТ 9466–75, подразделяются на 14 типов по механическим свойствам металла шва при нормальной температуре (Э46, Э50).

Электроды для сварки легированных теплоустойчивых сталей, согласно ГОСТ 9466–75, подразделяются на 9 типов по химическому составу наплавленного металла (Э-09М, Э-09МХ). Для электродов каждого типа регламентированы механические свойства металла шва при нормальной температуре.

Электроды для сварки высоколегированных сталей с особыми свойствами, согласно ГОСТ 10052–75 (49 типов), а также электроды для ручной наплавки слоев с особыми свойствами, согласно ГОСТ 10051–75 (44 типа), подразделяют на типы по химическому составу наплавленного металла. Обозначение их аналогично маркировке высоколегированных сталей (Э – 12Х13). Для каждого типа электродов для сварки высоколегированных сталей с особыми свойствами регламентированы механические свойства металла шва при нормальной температуре.

Основные характеристики различных типов электродов представлены в приложении 1.

2. Марка электрода. Как правило, в марке электродов в закодированном виде представлено наименование завода-изготовителя (УОНИ, ОЗЛ, АНО и т.д.).

3. Диаметр электрода, мм. В нашей стране и за рубежом электроды выпускают следующих диаметров: 1,6; 2; 2,5; 3; 3,25; 4; 5; 6; 8; 10; 12 мм. Последние три типоразмера предназначены для наплавочных работ.

4. Обозначение назначения электродов:

У – для сварки конструкционных сталей с временным сопротивлением на разрыв σвр< 600 МПа;

Л – для сварки конструкционных легированных сталей с σвр> 600 МПа;

Т – для сварки теплоустойчивых легированных сталей;

В – для сварки высоколегированных сталей;

Н – для наплавки.

5. Обозначение толщины покрытия. По этому признаку в зависимости от отношения диаметра электрода D к диаметру стержня d (D/d) электроды классифицируют:

М – с тонким покрытием (D/d≤ 1,2);

С – со средним покрытием (1,2 <D/d≤ 1,45);

Д – с толстым покрытием (1,45 <D/d≤ 1,8);

Г – с особо толстым покрытием (D/d> 1,8);

В нижней строке приводится условное обозначение электродов в соответствии с рекомендациями системы ISO.

Код начинается с буквы Е (электрод), после которой указывается:

6. Группа индексов, указывающих характеристики наплавленного металла и металла шва.

Индекс характеристик металла шва в условном обозначении электродов для сварки конструкционных сталей с σвр≤ 600 МПа (ГОСТ 9467–75) расшифровывается следующим образом: первые две цифры – временное сопротивление на разрыв в десятках МПа, третья обозначает одновременно относительное удлинение δ и критическую температуру хрупкости Тх (табл. 1.1).

Таблица 1.1

Индексы характеристик металла шва, выполненного электродами

для сварки конструкционных сталей с σвр≤ 600 МПа

| Показатели механических свойств | Первые две цифры индекса* | Третья цифра индекса** | |||||||

| δ, % | 41 или 43 | Любая | — | — | — | — | — | — | — |

| Тх***, 0С | Любые | Не регламентирована | + 20 | – 20 | – 30 | – 40 | – 50 | – 60 | |

| * Первые две цифры индекса – временное сопротивление в десятках МПа, т.е. минимальное значение σвр равно 370, 410, 430 и 510 МПа (38, 42, 44 и 52 соответственно). | |||||||||

| ** Цифра характеризует одновременно δ и Тх. Если эти показатели соответствую разным индексам в таблице, то третий индекс устанавливает δ, а затем в скобках приводят четвертый дополнительный индекс, характеризующий Тх. | |||||||||

| *** Тх – минимальная температура, при которой ударная вязкость на образцах с V-образным надрезом не менее 35 Дж/см2 (3,5 кгс ∙ м/см2). |

В условном обозначении электродов для сварки легированных конструкционных сталей с σвр> 600 МПа (ГОСТ 9467–75) сначала указывается номинальный химический состав шва (принцип маркировки как и для легированной стали), а затем через дефис – цифра, характеризующая Тх (так же, как и третья цифра индекса в табл. 1).

Индекс металла шва электродов для сварки теплоустойчивых сталей (ГОСТ 9467–75) двухзначный: первая цифра обозначает Тх, так же как и третья цифра в табл. 1, вторая характеризует максимальную рабочую температуру, при которой регламентированы показатели прочности наплавленного металла и металла шва (табл. 1.2).

Таблица 1.2

Рабочие температуры швов, выполненных электродами

для сварки легированных теплоустойчивых сплавов

| Максимальная рабочая температура, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва, 0С | Вторая цифра индекса металла шва |

| 450 или не регламентирована 450 – 465 470 – 485 490 – 505 510 – 525 530 – 545 550 – 565 570 – 585 590 – 600 |

Группа индексов металла шва в условном обозначении электродов для сварки высоколегированных сталей с особыми свойствами (ГОСТ 10052–75) состоит из четырех цифр для электродов, обеспечивающих аустенитно-ферритную структуру наплавленного металла, и из трех цифр – для остальных электродов. Индексы характеризуют стойкость к межкристаллитной коррозии, жаростойкость, жаропрочность и количество феррита в металле шва (табл. 1.3).

Таблица 1.3

Индексы металла шва в условном обозначении электродов

для сварки высоколегированных сталей с особыми свойствами

| Цифра индекса | Расшифровка цифр индекса | |||

| первой* | второй** | третьей*** | четвертой**** | |

| — А АМ Б В Д — — — — | — 510 – 550 560 – 600 610 – 650 660 – 700 710 – 750 760 – 800 810 – 850 | — 610 – 650 660 – 700 710 – 750 760 – 800 810 – 900 910 – 1000 1010 – 1100 | Не нормируется 0,5 – 4 2 – 4 2 – 5,5 2 – 8 2 – 10 4 – 10 5 – 15 10 – 20 — | |

| * Наплавленный металл и металл шва не склонны к межкристаллитной коррозии при испытании по методу ГОСТ 6032 – 84. | ||||

| ** Максимальная рабочая температура, при которой регламентированы показатели длительной прочности, 0С. | ||||

| *** Максимальная рабочая температура сварных соединений, при которой допускается применение электродов при сварке жаростойких сталей, 0С. | ||||

| **** Содержание феррита в аустенитно-ферритном наплавленном металле, % |

Характеристики наплавленного металла электродов для наплавки поверхностных слоев с особыми свойствами (ГОСТ 10051–75) обозначают с помощью двух индексов: первый индекс обозначает среднюю твердость наплавленного металла (табл. 1.4), а второй – указывает, что твердость наплавленного металла обеспечивается либо без термической обработки после наплавки (1) либо после термической обработки (2).

Таблица 1.4

Твердость наплавленного металла

| Твердость | Индексы* | Твердость | Индексы* | ||

| HV | HRC | HV | HRC | ||

| 175 – 224 225 – 274 275 – 324 325 – 374 375 – 424 425 – 474 475 – 524 | 13 – 21 22 – 28 29 – 35 36 – 38 39 – 43 44 – 47 | 200/17 250/25 300/32 350/37 400/41 450/45 500/48 | 675 – 724 725 – 774 775 – 824 825 – 874 875 – 924 925 – 974 975 – 1024 | 59 – 60 62 – 63 66 – 67 | 700/58 750/60 800/61 850/62 900/64 950/65 1000/66 |

Продолжение таблицы 1.5

| 525 – 574 575 – 624 625 - 674 | 49 – 51 52 – 54 55 – 57 | 550/50 600/53 650/56 | 1025 – 1074 1075 – 1124 1125 – 1174 | 70 – 71 | 1050/68 1100/69 1150/70 |

| * Слева от косой черты указывают среднюю твердость наплавленного металла по Виккерсу, справа – по Роквеллу. |

7. Буквенное обозначение вида покрытия: А – кислый; Б – основной; Ц – целлюлозный; Р – рутиловый; П – прочие; Ж – в покрытие введено более 20 % железного порошка. Смешанным видам покрытий соответствует двойное условное обозначение (например, АР, РБ и т.д.).

8. Цифровое обозначение допустимого пространственного положения швов при сварке: 1 – для всех положений; 2 – для всех положений, кроме вертикального сверху вниз; 3 – для всех положений, кроме вертикального сверху вниз и потолочного; 4 – только нижнее.

9. Цифровое обозначение рода применяемого тока (табл. 1.5).

Таблица 1.5

Обозначение электродов в зависимости от рода

и полярности сварочного тока

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Индекс в обозначении | |

| номинальное | предельное отклонение | ||

| Обратная | переменный ток неприменим | ||

| Любая | ± 5 | ||

| Прямая | |||

| Обратная | |||

| Любая | ± 10 | ||

| Прямая | |||

| Обратная | |||

| Любая | ± 5 | ||

| Прямая | |||

| Обратная |

10. Обозначение стандарта на электроды покрытые металлические для ручной дуговой сварки сталей и наплавки (ГОСТ 9466–75).

11. Обозначение стандарта на типы электродов (ГОСТ 9467–75, ГОСТ 10051–75 или ГОСТ 10052–75).

Условное обозначение электродов из двух частей в соответствии со схемой, приведенной на рис. 1.1, указывается на этикетках или в маркировке коробок, пачек и ящиков с электродами. В других видах документации условное обозначение электродов должно состоять из марки, диаметра, указания ГОСТ 9466–75. В чертежах указывается тип электрода и соответствующий данному типу стандарт (ГОСТ 9467–75, ГОСТ 10051–75, ГОСТ 1052–75).

Для марок электродов, не соответствующих типам указанных стандартов, в условных обозначениях вместо типа и стандарта указывается марка электродов и технические условия на данную марку.

Содержание отчёта:

1. Расшифровать условное обозначение электродов для ручной дуговой сварки согласно своему варианту (табл. 1.6).

Таблица 1.6

Задание к практической работе

| № | Условное обозначение | № | Условное обозначение |

Э-02Х21Н10Г2 – ОЗЛ-22 – 4 – ВД

Е – 2006 – П10

Э-02Х21Н10Г2 – ОЗЛ-22 – 4 – ВД

Е – 2006 – П10

|  Э60 – УОНИ-13/65 – 4 – УД

Е51 3 – Б20

Э60 – УОНИ-13/65 – 4 – УД

Е51 3 – Б20

| ||

Э-04Х20Н9 – ОЗЛ-36 – 4 – ВД

Е – 2006 – РБ20

Э-04Х20Н9 – ОЗЛ-36 – 4 – ВД

Е – 2006 – РБ20

|  ОЗЛ-2 – 3 – ВД

Е – 5060 – Б20

ОЗЛ-2 – 3 – ВД

Е – 5060 – Б20

| ||

|  Э-08Х20Н9Г2Б – ОЗЛ-7 – 3 – ВД

Е – 2005 – Б20

Э-08Х20Н9Г2Б – ОЗЛ-7 – 3 – ВД

Е – 2005 – Б20

| ||

Э-12Х24Н14С2 – ОЗЛ-5 – 4 – ВД

Е – 0075 – Б20

Э-12Х24Н14С2 – ОЗЛ-5 – 4 – ВД

Е – 0075 – Б20

|  Э-04Х20Н9 – ЦЛ-11 – 2 – ВД

Е – 2006 – Б20

Э-04Х20Н9 – ЦЛ-11 – 2 – ВД

Е – 2006 – Б20

| ||

Э50 – ВСЦ-4А – 4 – УС

Е51 0(3) – Ц14

Э50 – ВСЦ-4А – 4 – УС

Е51 0(3) – Ц14

| Э50А – SE-08-00 – 3 – УД Е 51 6 – Б 23 Э50А – СК2-50 – 4 – УД Е51 5 – Б16 | ||

|  Э-09МХ – ОЗС-11 – 3 – ТД

Е – 03 – РБ23

Э-09МХ – ОЗС-11 – 3 – ТД

Е – 03 – РБ23

| ||

Э50А – ТМУ-21У – 3 – УД

Е 51 0 – Б20

Э50А – ТМУ-21У – 3 – УД

Е 51 0 – Б20

|  Э-04Х20Н9 – ОЗЛ-14А – 5 – ВД

Е – 2006 – Р20

Э-04Х20Н9 – ОЗЛ-14А – 5 – ВД

Е – 2006 – Р20

| ||

Э85 – УОНИ-13/85 – 5 – ЛД

Е – 12Г2СМ – 0 – Б20

Э85 – УОНИ-13/85 – 5 – ЛД

Е – 12Г2СМ – 0 – Б20

| Э50А – ОК 53.70 – 4 – УД Е51 6 – Б24 Э-10Х17Н13С4 – ОЗЛ-29 – 5 – ВД Е – 0085 – Б20 |

Продолжение таблицы 1.6

| № | Условное обозначение | № | Условное обозначение |

Э85 – НИАТ-3М – 3 – ЛД

Е – 13Г1ХМ – 0 – Б20

| Э-09Х1МФ – ЦЛ-39 – 4 – ТД Е – 06 – Б20 Э-02Х20Н14Г2М2–ОЗЛ-20–4–ВД Е – 2001 – П10 | ||

| Э50А – ОЗС-25 – 4 – УД Е51 5 – Б20 Э-02Х20Н60М15В3–ОЗЛ-21 – 3,0 – ВД Е – 000 – П20 | Э60 – ВФС-65У – 2 – ЛД Е – 11ГМ – 5 – Б20 Э-07Х20Н9 – ОЗЛ-8 – 5 – ВД Е – 2004 – Б20 | ||

Э70 – ВФС-75У – 3 – ЛД

Е – 11ГМФ – 3 – Б20

Э70 – ВФС-75У – 3 – ЛД

Е – 11ГМФ – 3 – Б20

| Э50А – ДСК-50 – 3 – УД Е51 5 – Б16 Э85 – ВФС-85 – 3 – ЛД Е – 09Г2Н1МХ – 3 – Б20 | ||

Э-09Х1М – ТМЛ-4В – 3 – ТД

Е – 04 – Б20

Э-09Х1М – ТМЛ-4В – 3 – ТД

Е – 04 – Б20

|  Э-10Х20Н9Г6С–НИИ-48Г – 3 – ВД

Е – 0050 – Б10

Э-10Х20Н9Г6С–НИИ-48Г – 3 – ВД

Е – 0050 – Б10

| ||

| Э50А – АНО-11 – 3 – УД Е51 5 – Б26 Э-10Х25Н13Г2Б – ЦЛ-9 – 4 – ВД Е – 2005 – Б20 |  Э85 – УОНИ-13/85 – 5 – ЛД

Е – 12Г2СМ – 0 – Б20

Э85 – УОНИ-13/85 – 5 – ЛД

Е – 12Г2СМ – 0 – Б20

| ||

| Э50А – ОК 53.70 – 4 – УД Е51 6 – Б24 Э-10Х17Н13С4 – ОЗЛ-29 – 5 – ВД Е – 0085 – Б20 | Э55 – УОНИ-13/55У – 5 – УД Е51 3 – Б26 Э-09Х1М – ТМЛ-1У – 4 – ТД Е – 04 – Б20 | ||

Э-04Х20Н9 – ОЗЛ-36 – 4 – ВД

Е – 2006 – РБ20

Э-04Х20Н9 – ОЗЛ-36 – 4 – ВД

Е – 2006 – РБ20

| Э50А – ОК 53.70 – 4 – УД Е51 6 – Б24 Э85 – ВФС-85 – 3 – ЛД Е – 09Г2Н1МХ – 3 – Б20 |

ПРАКТИЧЕСКАЯ РАБОТА №2

Оценка свариваемости стали

Цель работы: Научиться оценивать свариваемость сталей.

Содержание работы:

Под свариваемостью понимается свойство металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатации изделия.

Важное требование при сварке стали – обеспечение равнопрочности сварного соединения с основным металлом и отсутствие дефектов в сварном шве.

Эквивалент углерода металла [С]экв низкоуглеродистых низколегированных сталей, независимо от состояния их поставки – горячекатаные, нормализованные и термически упрочненные – определяется по формуле:

, (6.1)

, (6.1)

где С, Мn, Сr, Мo, V, Ti, Ni, Cu, B – содержание, % от массы, в составе металла трубной стали соответственно углерода, марганца, хрома, молибдена, ванадия, ниобия, титана, меди, никеля, бора.

Величина эквивалента углерода углеродистых марок стали, например, Ст.3, а также стали 10, 20 и низколегированной стали, только с кремнемарганцевой системой легирования, например, марок 17 ГС, 17Г1С, 09Г2С), рассчитывается по формуле:

(6.2)

(6.2)

Сu, Ni, Сr содержащиеся в трубных сталях как примеси, при подсчете не учитываются.

Если значение [С]экв < 0,46 для толщины металла до 8 мм, то подогрев не требуется; если толщина металла больше 8 мм, то необходимо подсчитать эквивалент углерода с учётом толщины по формуле:

, (6.4)

, (6.4)

где [С]х – химический эквивалент углерода;

[С]р – размерный эквивалент углерода.

Химический эквивалент углерода определяется по формуле:

(6.5)

(6.5)

Размерный эквивалент углерода определяется по формуле:

, (6.6)

, (6.6)

где S – толщина стали, мм.

Определив полный эквивалент углерода, можно найти необходимую температуру предварительного подогрева из выражения:

(6.7)

(6.7)

Для расчета склонности стали к образованию горячих трещин используется показатель Итамуры, который определяется по формуле:

HCS =  < 4 (6.8)

< 4 (6.8)

Если полученное значение < 4, то сталь не склонна к образованию горячих трещин.

ПРАКТИЧЕСКАЯ РАБОТА №3

Расчет режимов ручной дуговой сварки

Цель работы: Научиться рассчитывать основные технологические режимы ручной дуговой сварки.

Содержание работы:

При разработке технологии РДС необходимо определить: марку электрода, диаметр электрода, сварочный ток, форму разделки кромок деталей, напряжение дуги, вид тока и скорость сварки.

Марку электрода выбирают зависимости от марки материала свариваемых деталей. При этом необходимо учитывать, чтобы механические свойства и химический состав наплавленного металла и металла свариваемых деталей были одинаковыми.

Диаметр электрода dэл выбирают в зависимости от толщины свариваемых деталей (табл.2.1).

Таблица 2.1

| Толщина свариваемых деталей, мм | 1 – 5 | 6 – 8 | свыше 10 |

| Диаметр электрода, мм | 1 – 3 | 4 – 5 | 6 – 8 |

Значение сварочного тока для сварки стыкового соединения в нижнем положении определяется по формулам:

Iсв = kd; (2.1)

Iсв = k1d1,5, (2.2)

где d – диаметр электрода, мм;

k, k1 – коэффициенты (k=35…50, k1=20…25).

Для определения сварочного тока при сварке электродамидиаметром 4 и 5 мм пользуются формулой (2.1). При сварке электродами, диаметр которых меньше 4мм пользуются формулой (2.2).

Согласно полученному току и выбранному электроду рассчитываем плотность сварочного тока в А/мм:

j = 4 Iсв/d2 (2.3)

Напряжение на дуге определяется согласно следующей формуле:

(2.4)

(2.4)

Скорость сварки Vсв (скорость перемещения электрода) выбирают в зависимости от диаметра электрода, расположения сварного шва в пространстве и толщины свариваемых деталей. Либо определяют по формуле:

, см/с (2.5)

, см/с (2.5)

где aн – коэффициент наплавки электрода, г/А×ч;

Iсв – сварочный ток, А;

g – удельный вес металла (g = 7,8 г/см3);

Fн – площадь наплавки, см2.

Площадь наплавки в свою очередь определяется исходя из выражения:

(2.6)

(2.6)

Для расчёта глубины провара необходимо определить погонную энергию:

, (2.7)

, (2.7)

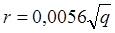

Радиус изотермы температуры плавления определяется:

, см (2.8)

, см (2.8)

Согласно значению изотермы плавления определить глубину проплавления корневого шва по следующему выражению:

h1 = (0,3...0,5)r,см (2.9)

Для расчета режимов сварки для последующих слоев шва необходимо снова выбрать диаметр электрода, который должен быть больше диаметра электрода, выбранного для корневого слоя шва на 1мм. Площадь наплавки для последующих слоев определяется исходя из выражения:

(2.10)

(2.10)

Завершающей операцией расчетов режимов сварки является определение количества слоев сварного шва по следующей формуле:

(2.11)

(2.11)

Количество наплавляемых слоев должно быть целым числом. Если число слоев получается не целое, то необходимо округлить до целого числа и произвести корректировку площадей наплавки.

Содержание отчёта:

1. Записать задание согласно своему варианту (табл. 2.3).

2. Зарисовать вид разделки кромок свариваемой заготовки, с указанием геометрических размеров.

3. Выполнить расчет основных технологических режимов РДС согласно приведенной методики.

4. Оформить результаты проведенных расчетов режимов сварки в табл. 2.2.

Таблица 2.2

Режимы сварки

| Слой шва | Диаметр электродной проволоки, мм | Ток, А | Напряжение, В | Скорость сварки, м/ч |

Таблица 2.3

Задание к практической работе №2

| № | Марка стали | Толщина заготовки, мм | № | Марка стали | Толщина заготовки, мм |

| 09Г2С | 10Г2 | ||||

| 16ГС | 15Г2СФ | ||||

| 09Г2ФБ | 10Г2С1 | ||||

| 10Г2ФБ | 17Г1С | ||||

| 14Г2 | 17ГС | ||||

| 15ГС | 12ХМ | ||||

| 14ХГС | 16ГС | ||||

| 15ХМ | |||||

| 20Х | Ст 3 | ||||

| 15ГС | 12ХМ | ||||

| 14ХГС | 16ГС | ||||

| 15ХМ | |||||

| 20Х | Ст 3 | ||||

| 09Г2С | 15Г2СФ | ||||

| 10Г2ФБ | 15ГС |

ПРАКТИЧЕСКАЯ РАБОТА №4

Расчет режимов механизированной сварки в среде защитного газа

Цель работы: Научиться рассчитывать основные технологические режимы механизированной сварки в среде защитного газа.

Содержание работы:

Основными параметрами режима механизированной сварки в СО2 являются: диаметр электродной проволоки, сила сварочного тока, напряжение дуги, скорость сварки, род и полярность тока, расход электродной проволоки и углекислого газа

Основное условие получения сплошности провара сечения при механизированной сварке:

hпр = S, (4.1)

где hпр – глубина провара;

S – толщина свариваемых заготовок.

Для определения сварочного тока Iсв воспользуемся эмпирической формулой:

Iсв.= 100dэ(dэ – 0,5) + 100; А, (4.2)

где dэ – диаметр электродной проволоки, мм.

Напряжение дуги Uд определяем по формуле:

Uд =  ; В (4.3)

; В (4.3)

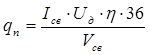

Скорость сварки Vсв определяем по формуле:

; м/ч, (4.4)

; м/ч, (4.4)

где А = (2 – 5)×103, А/м · ч.

Для определения глубины проплавления hпр воспользуемся формулой:

hпр = 0,0086  ; мм, (4.5)

; мм, (4.5)

где qп – погонная энергия, Дж/см;

ψпр – коэффициент формы провара.

Погонную энергию находим по формуле:

; Дж/см, (4.6)

; Дж/см, (4.6)

где η – коэффициент полезного действия вида сварки (для механизированной сварки в среде защитного η = 0,7-0,8).

Коэффициент формы провара определяем по формуле:

ψпр = k΄ (19 – 0,01∙Iсв.)  , (4.7)

, (4.7)

где k΄ - коэффициент, величина которого зависит от рода тока и полярности.

Величину коэффициента k΄ при плотности тока j< 120 А/мм2 при сварке постоянным током обратной полярности определяют по формуле:

k΄ = 0,367 j 0,1925. (4.8)

При j>= 120 А/мм2 коэффициент k΄ остается неизменным для:

постоянного тока обратной полярности k' = 0,92;

прямой полярности k' = 1,12;

для переменного ток k΄ = 1 при любой плотности тока.

Плотность сварочного тока j можно определить из выражения:

j =  ; А/мм2, (4.9)

; А/мм2, (4.9)

Зная глубину проплавления и коэффициент формы провара, находят ширину шва l по формуле:

l = ψпрhпр; мм, (4.10)

Высоту усиления шва g можно определить по формуле:

g =  ; мм, (4.11)

; мм, (4.11)

где Fн – площадь наплавки, мм2, определяют по формуле:

Fн =  ; мм2, (4.12)

; мм2, (4.12)

где αн – коэффициент наплавки, г/А · ч;

γ – плотность материала, г/см3 (для стали γ = 7,85 г/см3).

Содержание отчёта:

1. Записать задание согласно своему варианту (табл. 4.2).

2. Зарисовать вид разделки кромок свариваемой заготовки, с указанием геометрических размеров.

3. Выполнить расчет основных технологических режимов механизированной сварки в среде защитного газа согласно приведенной методики.

4. Оформить результаты проведенных расчетов режимов сварки в табл. 4.1.

Таблица 4.1

Режимы механизированной сварки в среде защитного газа

| Слой шва | Диаметр электродной проволоки, мм | Ток, А | Напряжение, В | Скорость сварки, м/ч |

Таблица 4.2

Задание к практической работе №4

| № | Марка стали | Толщина заготовки, мм | № | Марка стали | Толщина заготовки, мм |

| 09Г2С | 10Г2 | ||||

| 16ГС | 15Г2СФ | ||||

| 09Г2ФБ | 10Г2С1 | ||||

| 10Г2ФБ | 17Г1С | ||||

| 14Г2 | 17ГС | ||||

| 15ГС | 12ХМ | ||||

| 14ХГС | 16ГС | ||||

| 15ХМ | |||||

| 20Х | Ст 3 | ||||

| 15ГС | 12ХМ | ||||

| 14ХГС | 16ГС | ||||

| 15ХМ | |||||

| 20Х | Ст 3 | ||||

| 09Г2С | 15Г2СФ | ||||

| 17ГС | 20Х |