Каждая деталь имеет один и только один полный или неполный комплект поверхностей (осей, точек), которые в совокупности решают задачу определения положения анализируемой детали в сборочной единице. Для выявления этих поверхностей необходимо построить теоретическую схему базирования детали, распределив опорные точки по элементам детали, участвующим в базировании.

При анализе размерного описания основных баз детали могут возникнуть сомнения в достаточности размеров и технических требований для реализации теоретической схемы базирования и обеспечения точности базирования детали в каком-либо координатном направлении или в целесообразности какого-либо размера из имеющихся на чертеже. В этом случае следует обосновать и дать предложения по внесению изменений в чертеж детали.

Любая поверхность детали может быть отнесена к одной из следующих функциональных групп:

- основная база (ОБ);

- вспомогательная база (ВБ);

- исполнительная поверхность машины или механизма (ИП);

- свободная поверхность (СП).

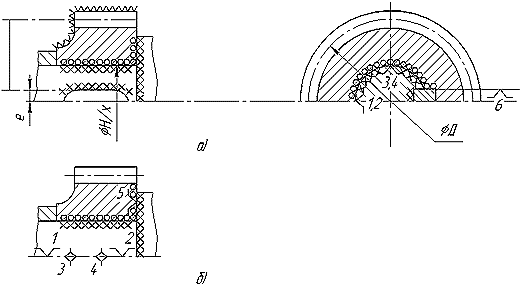

На рис. 1.1 показаны конструкции с полным (рис. 1.1,а) и неполным (рис. 1.1,6) базированием шестерни на валу. В первом случае в комплект основных баз шестерни входят отверстие, плоскость торца и боковая плоскость шпоночного паза. Во втором случае шестерня напрессована на вал в любом угловом положении, и её комплект основных баз составляют только поверхности отверстия и торца.

Комплект вспомогательных баз детали составляют поверхности, участвующие в определении положения в изделии (машине) другой детали, присоединяемой к данной. На рис. 1.1 показаны вспомогательные базы вала, используемые для определения положения шестерни.

Рис. 1.1. Схемы базирования шестерни на валу:

ооо - ОБ шестерни; ххх - ВБ вала; vvv - CП шестерни.

На рис. 1.1,б комплект вспомогательных баз вала лишает шестерню пяти степеней свободы. Так, шестерня на рис. 1.1,б не имеет вспомогательных баз, а вал на рис. 1.1,а имеет два таких комплекта: один для шестерни и второй - для шпонки.

Качество изделий.

Качество изделия - совокупность параметров обработки, характеризующих состояние изделия, достигнутое в результате обработки.

К числу этих параметров относятся: шероховатость обработанной поверхности; точность размеров и формы; остаточные деформации и напряжения в поверхностном слое и другие.

Шероховатость обработанной поверхности - отклонение фактического профиля поверхности от номинального.

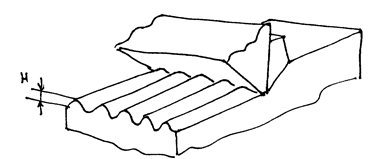

Если производящая линия (ПЛ) является копией режущей кромки, то шероховатость обработанной поверхности определяется шероховатостью режущей кромки (рис. 1.2). Шероховатость обработанной поверхности определяется высотой Н остаточного сечения срезаемого слоя.

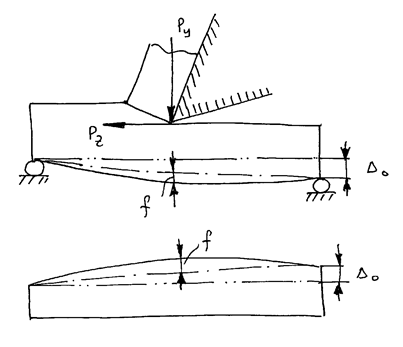

Если производящая линия является следом, огибающей или касательной, то срезается не весь слой, а только его часть с площадью действительного сечения fД. Часть слоя с площадью остаточного сечения fо остается на обработанной поверхности изделия, образуя ее рельеф (рис. 1.3).

|

Рис. 1.2. Шероховатость поверхности, когда ПЛ – копия

|

Рис. 1.3. Образование шероховатости поверхности

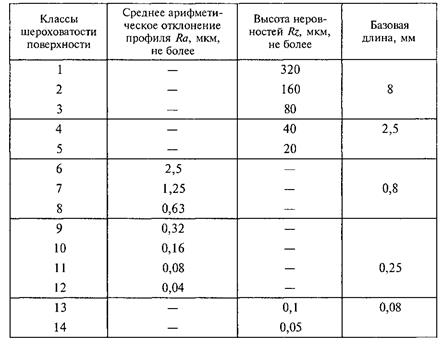

Требования к шероховатости поверхности могут нормироваться одним параметром (например, высотным — Ra, Rz или Rmax, либо шаговым — Sm или S, либо относительной опорной длиной профиля tр), двумя (например, одним высотным и одним шаговым или одним из них и параметром (р) или тремя (одним высотным, одним шаговым и tp), помещенным в указанной последовательности. Кроме того, для каждого из параметров может быть указано его значением с предельными отклонениями или диапазон значений в двух строках, причем в верхней строке приводят значения параметра, соответствующего более грубой шероховатости. Когда в обозначении указано только одно значение параметра, это означает, что указанная характеристика шероховатости является предельной, т. е. шероховатость должна быть не грубее указанной в обозначении.

Дополнительно к параметрам шероховатости при необходимости указывают значение базовой длины l и требования к направлению неровностей поверхности и способу ее получения (обработки). Базовую длину в обозначении шероховатости не указывают, если требования к шероховатости нормируют указанием только параметра Ra или Rz.

Среднее арифметическое отклонение профиля Ra есть среднее значение расстояний точек измеренного профиля до его средней линии.

Высота неровностей Rz характеризует среднее расстояние между находящимися в пределах базовой длины пятью высшими точками выступов и пятью низшими точками впадин, измеренное от линии, параллельной средней линии.

Параметры шероховатости поверхности измеряются и задаются на чертежах в микрометрах (мкм) и номинальные значения их для разных классов шероховатости стандартизованы.

Таблица 1.1 Классы шероховатости поверхности.

Точность размеров - отклонение фактических размеров изделия от номинальных. Точность размеров hr определяется точностью установки инструмента Δо относительно заготовки и износом hз инструмента при резании (рис. 1.4).

Изготовить и даже измерить размер можно только с определенной степенью точности, которая также определяется из функционального назначения детали.

Разность между максимальным и минимальным допустимыми размерами детали называется полем допуска.

Величина поля допуска зависит от номинального размера и квалитета точности, которые в соответствии со стандартом обозначаются цифрой.

Таблица 1.2. Квалитеты точности.

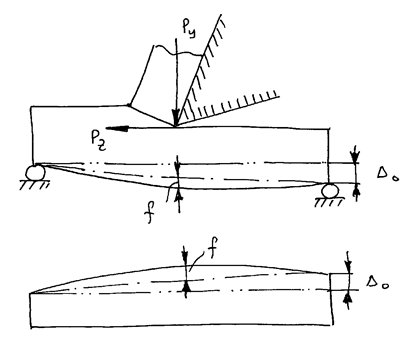

Точность формы - отклонение фактической формы изделия от номинальной. Точность формы определяется точностью установки Δо материала на станке и упругими деформациями f заготовки под действием сил Py и Pz резания (рис. 1.5).

|

Рис. 1.4. Точность размеров

Точность формы характеризуется цилиндричностью, некруглостью, плоскостностью и т.п.; точность взаимного расположения поверхностей – перпендикулярностью, параллельностью поверхностей, биением и т.п. Они определяются степенью точности.

При резании пластической деформации подвергается не только срезаемый слой, но и поверхностный слой изделия. Остаточное напряжение - упругое напряжение, неисчезающее после прекращения резания. Остаточные напряжения в поверхностном слое изделия возникают вследствие неравномерности деформации.

В поверхностном слое материала, подвергнутом деформации сжатия при прохождении через зону пластической деформации, возникают растягивающие остаточные напряжения. В тонком поверхностном слое материала, подвергнутом деформации растяжения при трении об инструмент, возникают сжимающие остаточные напряжения.

|

Растягивающие остаточные напряжения способствуют росту дефектов на поверхности изделия и его преждевременному разрушению при эксплуатации. Сжимающие остаточные напряжения способствуют увеличению сопротивления материала разрушению.

Требования к качеству изготовления детали находят отражение в рабочем чертеже: в виде графического изображения и текстовой части технических требований, расположенных над основной надписью.

Рабочий чертеж должен давать полное представление о детали (конфигурации, размерах всех поверхностей, материале, технических требованиях, методе получения заготовки) и полностью соответствовать стандартам ЕСКД на оформление чертежей (ГОСТ 2.109-68, 2.305-68, 2.307-68, 2.309-73). Допуски формы и расположения поверхностей устанавливаются и обозначаются по ГОСТ 2.308-79.

Каждая деталь должна изготовляться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени правильным выбором варианта технологического процесса, его оснащения, механизации и автоматизации, применения оптимальных режимов обработки и правильной подготовки производства. На трудоемкость изготовления детали оказывают особое влияние ее конструкция и технические требования на изготовление.

Обеспечение технологичности изделии — в ажная для предприятий функция подготовки производства, включающая комплекс взаимосвязанных мероприятий по управлению технологичностью и совершенствованию условий выполнения работ. Технологичность конструкции изделия является динамически изменяющимся качеством, так как связана с большим количеством внешних по отношению к изделию переменных факторов, например, с объемом выпуска, состоянием технологической базы производящих и эксплуатирующих предприятий, организацией производства и т.п.

Технологичность конструкции специфицируемого изделия рассматривают относительно всего изделия, учитывая технологичность составных частей, сборочных единиц, требований технических условий по проведению испытаний, монтажу вне предприятия-изготовителя, техническому обслуживанию и ремонту.

Понятие технологичности конструкции, по существу, не может быть абсолютным, оно меняется вместе с развитием производства и технологии, и для разных типов производства и даже для различных по характеру и уровню технологии предприятий, принадлежащих к одному типу производства (наличие парка станков с ЧПУ), это понятие неодинаково.