В соответствии с особенностями конструкций режущих инструментов существуют следующие способы лезвийной обработки: а) точение; б) строгание; в) сверление и рассверливание; г) зенкерование; д) развертывание; е) протягивание; ж - фрезерование цилиндрической фрезой; з - фрезерование торцевой фрезой; и - зубофрезерование методом копирования дисковой модульной фрезой; к - зубофрезерование методом копирования пальцевой модульной фрезой.

При обработке резанием необходимо обеспечить следующие движения.

Движение резания (Dr) — относительное движение заготовки и инструмента, которое без движения подачи осуществило бы только однократное удаление срезаемого слоя материала за один оборот или ход.

Движение подачи ( Ds) совместно с движением резания обеспечивает многократный съем срезаемого слоя материала в течение нескольких оборотов или ходов.

Угол между скоростью резания v и подачей S является угловой координатой, характеризующей положение режущего лезвия, его называют углом контакта θ. При строгании, точении, сверлении угол контакта θ постоянен и равен 90°. Поэтому эти способы относят к стационарному резанию. При определении способов лезвийной обработки необходимо охарактеризовать движение резания, движение подачи и режущий инструмент.

Точение - вид обработки резцом с вращательным движением резания и движением подачи в плоскости, перпендикулярной направлению движения резания. Точение осуществляется на токарных станках (рис. 4.1 ). Движение резания (Dr) — относительное движение заготовки и инструмента, которое без движения подачи осуществило бы только однократное удаление срезаемого слоя материала за один оборот или ход.

При движении подачи вдоль оси вращения заготовки Dsпр точение называют продольным (рис. 4.2, а).Обработанная поверхность в этом случае представляет собой цилиндр. При поперечном (торцовом) точении движение подачи DSп перпендикулярно оси вращения.

Требуемые исполнительные движения формообразования при точении обеспечиваются исполнительными кинематическими цепями токарного станка. Скорость резания V определяется по формуле:

V = π D n / 1000, м/мин,

где D – наружный диаметр заготовки, мм; n – частота вращения (количество оборотов) заготовки, мин-1.

Рис. 4.1. Универсальный токарно-винторезный станок.

Рис. 4.2. Продольное точение: 1 - обрабатываемая поверхность; 2 - поверхность резания; 3 - обработанная поверхность; 4 - обрабатываемая заготовка

Рис. 4.3. Строгание: 1 - обрабатываемая поверхность;

3 - обработанная поверхность; 4 - обрабатываемая заготовка

Рис. 4.4. Типы токарных резцов

Строгание — способ лезвийной обработки при прямолинейном возвратно-поступательном движении резания Dr и дискретном прямолинейном движении подачи DSn, осуществляемом в направлении, перпендикулярном движению резания (рис. 4.3 ).

Требуемые исполнительные движения формообразования при строгании обеспечиваются исполнительными кинематическими цепями строгального станка, а при долблении - исполнительными кинематическими цепями долбежного станка.

Для точения применяют проходные, проходные упорные, расточные, подрезные, прорезные и отрезные токарные резцы (рис. 4.4). Геометрические параметры токарных проходных резцов приведены на рис. 4.5.

Для строгания применяют проходные, подрезные и отрезные строгальные резцы, а для долбления - проходные и прорезные долбежные резцы.

Рис. 4.5. Геометрия токарного проходного резца: γ – передний угол; α – главный задний угол; α1 – задний угол на вспомогательной режущей кромке; λ – угол наклона главной режущей кромки; γф – передний угол лунки; f – ширина фаски;

φ – угол в плане; φ1 – вспомогательный угол в плане;

Формы передней поверхности и значения главных углов в плане резцов в зависимости от условий обработки приведены в табл. 4.2 и 4.2.

Таблица 4.2. Форма передней поверхности, передний и главный задний углы

токарных и строгальных резцов, град.

| Инструментальный материал | Обрабатываемый материал | Форма передней поверхности | Перед-ний угол γ | Главный задний угол α | ||

| Предва-рительная обработка | Оконча-тельная обработка | |||||

| Быстрорежущая сталь | Сталь | σв ≤ 0,8 ГПа | Плоская с фаской | |||

| σв > 0,8 ГПа | ||||||

| Чугун | HB ≤ 200 | Плоская | ||||

| HB > 200 | ||||||

| Твердый сплав | Сталь | σв ≤ 0,8 ГПа | Вогнутая с фаской | |||

| σв > 0,8 ГПа | ||||||

| Чугун | HB ≤ 200 | Плоская | ||||

| HB > 200 |

Таблица 4.3. Главный угол φ в плане токарных резцов.

| Жесткость изделия | L/D ≤ 6 | 6 < L/D < 12 | L/D ≥ 12 | |

| Главный угол в плане φ | ||||

К процессам обработки отверстия с замкнутым круговым движением резания и движением подачи в направлении оси вращения могут быть отнесены сверление, зенкерование, развертывание и растачивание цилиндрических поверхностей. При этом скорости движения резания и подачи перпендикулярны. В этих случаях несколько различных способов обработки имеют одну и ту же принципиальную кинематическую схему. Требуемые исполнительные движения формообразования при сверлении, зенкеровании и развертывании обеспечиваются исполнительными кинематическими цепями сверлильного станка (рис. 4.6).

Рис. 4.6. Вертикально-сверлильный станок с ЧПУ

К геометрии сверла, зенкера и развертки относятся: двойной угол в плане 2j, угол наклона канавки w, передний угол g, задний угол a. Число зубьев зенкера z равно 3...4, развертки - 6...12. Несмотря на различия в конструкции сверл, зенкеров и разверток, они могут быть использованы на одних и тех же металлорежущих станках.

Сверлением обрабатывают отверстия, как правило, в сплошном материале с замкнутым кругообразным движением резания при движении подачи инструмента вдоль оси вращения (см. рис. 4.7 ).

При рассверливании (рис. 4.7), зенкеровании (рис. 4.8) и развертывании (рис. 4.9)производится обработка отверстий, ранее полученных другими способами (литьем, давлением, сверлением и т.п.).

Рис. 4.7. Сверление и рассверливание; 4 - обрабатываемая заготовка; Dr - главное движение резания; Ds - движение подачи; t - глубина резания; φ - угол при вершине в плане режущей части сверла; a,b - толщина и ширина срезаемой стружки;

D – диаметр сверла; Do – диаметр предварительно обработанного отверстия;

S – подача на один оборот сверла.

Рис. 4.8. Зенкерование: 1 - обрабатываемая поверхность; 2 - поверхность резания; 3 - обработанная поверхность; 4 - обрабатываемая заготовка; Dr - главное движение резания; Ds - движение подачи; φ - угол при вершине в плане режущей части зенкера; a,b - толщина и ширина срезаемой стружки; D – диаметр зенкера; Do – диаметр предварительно обработанного отверстия; Sz – подача на 1зуб зенкера.

Рис. 4.8. Развертывание: 2 - поверхность резания; 3 - обработанная поверхность; 4 - обрабатываемая заготовка; Dr - главное движение резания; Ds - движение подачи; φ - угол при вершине в плане режущей части развертки; a,b - толщина и ширина срезаемой стружки; D – диаметр калибрующей части развертки; Do – диаметр предварительно обработанного отверстия; Sz – подача на 1зуб развертки.

Геометрические параметры спирального сверла приведены на рис. 4.9. Значения углов сверла, зенкера и развертки определяют в зависимости от условий обработки по табл. 4.4 - 4.6.

|

Рис. 4.9. Геометрия спирального сверла

Таблица 4.4. Геометрия спирального сверла.

| Обрабатываемый материал | ||

| Сталь | Чугун | |

| Двойной угол в плане 2 φ | 118° … 120° | 90° … 150° |

| Угол наклона винтовой канавки ω | 22 · D 0,1 | |

| Главный задний угол α | 22,2 · D -0,2 | |

| Угол наклона поперечной режущей кромки ψ | 44° … 55° |

Таблица 4.5. Геометрия зенкера.

| Обрабатываемый материал | ||||

| Сталь | Чугун | |||

| σв ≤ 0,8 ГПа | σв > 0,8 ГПа | HB ≤ 150 | HB > 150 | |

| Главный угол в плане φ | 60° | 30°... 60° | ||

| Угол наклона винтовой канавки ω | 25°... 30° | 10°... 20° | 10° | |

| Главный задний угол α | 8°... 10° | |||

| Передний угол γ | 15°... 20° | 12°... 15° | 10°... 12° | 6°... 8° |

Таблица 4.6. Геометрия развертки.

| Обрабатываемый материал | ||

| Сталь | Чугун | |

| Главный угол в плане φ | 15° | 5° |

| Угол наклона канавки ω | 0° | |

| Главный задний угол α | 6°... 12° | 6°... 8° |

| Передний угол γ | 0° |

При протягивании ( рис. 4.10 ) съем металла обеспечивается за счет относительного смещения различных режущих кромок. В этих случаях имеет место «конструктивная» подача.

Рис. 4.10. Протягивание: 4 - обрабатываемая заготовка; Drр и Drв - рабочее и

возвратное движение протяжки; Dsкр - движение круговой подачи

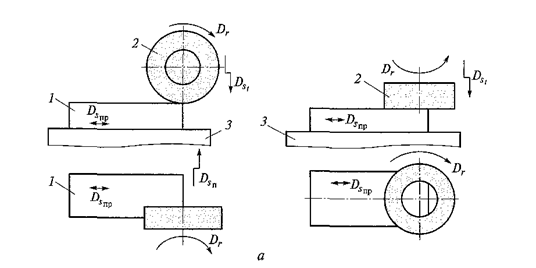

Фрезерованием называют обработку инструментом, которому сообщается вращательное движение резания при любых направлениях подачи в плоскости, перпендикулярной оси вращения, Это связано с изменением нормальной к скорости резания составляющей подачи Se,влияющей на толщину срезаемого слоя t (рис. 4.11 ). Базирование фрез при установке на станке осуществляют по оси вращения фрезы.

Рис. 4.11. Фрезерование цилиндрической фрезой: 1 - обрабатываемая поверхность;

2 - поверхность резания; 3 - обработанная поверхность; 4 - обрабатываемая заготовка; Dr - главное движение резания; Dsпр, - движение продольной подачи; t - глубина резания; B - ширина фрезерования

Требуемые исполнительные движения формообразования при фрезеровании обеспечиваются исполнительными кинематическими цепями фрезерного станка: цепью резания и цепью подачи (рис. 4.12).

а б

Рис. 4.12. Фрезерные станки: а) консольный горизонтально-фрезерный станок:.б) консольный вертикально-фрезерный станок.

Для фрезерования применяют работающие периферией цилиндрические, угловые и фасонные фрезы, работающие торцом торцовые фрезы, а также работающие и периферией и торцом дисковые, отрезные и концевые фрезы.

Исходной инструментальной поверхностью при фрезеровании торцом фрезы является плоскость, совпадающая с обработанной поверхностью. Режущие кромки фрезы касаются исходной инструментальной поверхности в точках.

Режущая часть фрезы состоит из нескольких зубьев с равноотстоящими от оси и равномерно распределенными по направляющей исходной инструментальной поверхности режущими кромками. Режущие кромки образуются при пересечении плоских или винтовых передних поверхностей с плоскими, винтовыми или спиральными задними поверхностями.

Фрезерование применяется также для обработки резьбы и зубьев зубчатых колес. Зубчатые колеса обрабатывают методом копирования профиля дисковой модульной фрезой (см. рис. 4.13 ) и методом обкатки с помощью червячных фрез (рис. 4.14).

Червячная фреза изготавливается на базе червяка, на котором прорезаны стружечные канавки. Пересечение стружечных канавок с витками червяка образует рейку. Вращение червяка имитирует перемещение рейки. При этом колесо должно вращаться, обкатываюсь с рейкой. Движение подачи фрезы (или колеса) осуществляется вдоль оси вращения нарезаемого колеса.

Рис. 4.13. Зубофрезерование методом копирования дисковой модульной фрезой:

4 - обрабатываемая заготовка; Dr - главное движение резания; Dsпр - движение продольной подачи; 1/z - окружной шаг зубчатого колеса(угол поворота зубчатого колеса с помощью делительной головки относительно модульной фрезы при нарезании

зубьев); γ и α - передний и задний углы модульной фрезы.

Рис. 4.14. Схема нарезания зубчатых колес червячной фрезой методом обкатки:

Dr - главное движение резания червяной фрезы; Dsкр и Dsв - движения круговой

и вертикальной подачи соответственно.

Червячная фреза изготавливается на базе червяка, на котором прорезаны стружечные канавки. Пересечение стружечных канавок с витками червяка образует рейку. Вращение червяка имитирует перемещение рейки. При этом колесо должно вращаться, обкатываюсь с рейкой. Движение подачи фрезы (или колеса) осуществляется вдоль оси вращения нарезаемого колеса.

К геометрии цилиндрической фрезы относятся (рис. 4.15):

а) угол наклона режущей кромки w - угол между режущей кромкой и осью; б) передний уголg - угол между передней поверхностью и перпендикуляром к режущей кромке, проходящим через ось; в) задний уголa - угол между задней поверхностью и направляющей исходной инструментальной поверхности. К конструктивным параметрам относятся диаметр фрезы D, длина B и число зубьев z.

Рис. 4.15. Геометрические и конструктивные параметры цилиндрической фрезы

Значения геометрических и конструктивных параметров фрез выбирают в зависимости от условий обработки по табл. 4.7 - 4.9.

Таблица 4.7. Диаметр и число зубьев фрез

| Инструментальный материал | Вид фрезы | Диаметр фрезы, мм | Число зубьев, шт. | |

| Характер обработки | ||||

| Предварит. | Окончат. | |||

| Твердый сплав | Торцовые | D = (1,2 … 1,6)·B | z = (0,09 … 0,12)·D0,95 | |

| Быстрорежущая сталь | Цилиндри-ческие Угловые Фасонные | D = 1,46·B0,76 t0,32 | z = 0,12·D | z = 0,12·D+6 |

| Дисковые | D = 17,5·B0,7 | z = 2,0·D0,5 |

Таблица 4.8. Передний угол γ цилиндрических и торцовых фрез, град.

| Обрабатываемый материал | Инструментальный материал | ||

| Быстрорежущая сталь | Твердый сплав | ||

| Сталь | σв ≥ 0,6 ГПа | ||

| 0,6 < σв ≤ 1,0 ГПа | |||

| σв > 1,0 ГПа | -5 | ||

| Чугун | HB ≤ 150 | ||

| HB > 150 |

Таблица 4.9. Задние углы цилиндрических и торцовых фрез, град.

| Главный задний угол α | Вспомогательный угол в плане α1 | |

| Предварительная | Окончательная | |

Физическими основами процесса резания материаловявляется процесс глубокогопластического деформирования и разрушения, сопровождаемый трением стружки о переднюю поверхность режущего клина и трением задней поверхности, инструмента поверхность резания, происходящих в условиях, высоких давлений и скоростей скольжения. Затрачиваемая при этом механическая энергия превращается в теплоту, которая, в свою очередь, вызывает большое влияние на закономерности деформирования срезаемого слоя, силы резания, износ и стойкость инструмента.

Образующаяся при резании стружка, являясь отходом производства, несет основную информацию о закономерностях физических явлений, происходящих при резании, и их связи с условиями процесса резания, характеризуемыми свойствами обрабатываемого

материала, геометрией инструмента, режимами резания идругими параметрами. Одно из первых исследований процесса стружкообразования выполнено русским ученым И.А. Тиме (1870 г.). Им, в частности, предложена классификация стружек, которая оказалась настолько удачной, что сохранилась в основном и до настоящего времени. Согласно этой классификации по внешнему виду и внутреннемустроению при резании конструкционных сталей стружка бывает следующих основных типов: сливная и элементная (скалывания).

Сливная стружка (рис. 4.16, а) представляет собой непрерывнуюленту, которая в зависимости от условий схода по передней поверхности инструмента может быть прямой, спиральной или в виде хаотических завитков. Сторона стружки 1, прилегающая к передней поверхности инструмента, гладкая, блестящая, а внешняя сторона 2 - в виде мелких, постоянно чередующихся зубчиков. Цвет стружки в зависимости от температуры резания изменяется от белого и желтого до матово-серого и синего. Форма и размеры поперечного сечения стружки по всей длине постоянны, что свидетельствует о стабильности деформации, происходящей при образовании такой стружки, Сливная стружка встречается при резании пластичных металлов в основном на больших скоростях, малых и средних подачах, а также при положительных передних углах инструмента.

Рис. 4.16. Типы стружек, образующихся при резании металлов:

а) сливная; б) элементная (скалывания).

Элементная стружка (рис. 4.16, б) (иногда ее называют стружкой скалывания) состоит из отдельных элементов (кусочков) металла 1 не связанных или слабо связанных между собой прирезцовымслоем. Каждый элемент стружки при его формировании претерпевает значительную деформацию и. становится в 2...3 раза тверже по сравнению с исходной твердостью обрабатываемого материала. Вследствие этого срезаемыйслой, проходя, через так. называемую поверхностьскалывания тп, теряет свою пластичность и разрушается с определеннойпериодичностью.

Элементная стружка образуется при резании хрупких металлов (чугун, бронза идр.), а также при резании на невысоких скоростях пластичных металлов.

б

Рис. 4.17. Плоское шлифование периферией и торцом круга: 1 - заготовка; 2 - шлифовальный круг; 3 - стол для закрепления заготовки; Dst и Dsпр - движение поперечной

и продольной подачи шлифовального круга; Dr – рабочее (вращательное)движение

шлифовального круга, б) Плоско-шлифовальный станок.

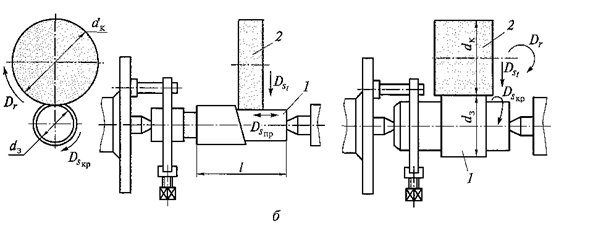

Шлифование — это обработка инструментом, имеющим много режущих элементов (зерен), геометрическая неопределенность которых образуется большим числом абразивных зерен из природных или синтетических шлифовальных материалов, случайным образом расположенных и сориентированных в абразивном инструменте (шлифовальном круге).

а в

Рис. 4.18. а) Круглошлифовальный станок. б) Наружное круглое шлифование с продольной и поперечной подачей1 - заготовка; 2 - шлифовальный круг; dк и dз - диаметры круга и заготовки; Dst и Dsпр - движение поперечной и продольной подачи шлифовального круга; Dr и Dsкр – рабочее (вращательное)движение шлифовального круга и

круговое(вращательное)движение шлифуемой заготовки. в) Бесцентровое круглое шлифование.

Процесс шлифования характеризуется весьма малыми значениями толщины слоя, срезаемого каждым зерном, поэтому он не считается стружкой. Однако благодаря одновременному участию в процессе шлифования большого числа абразивных зерен может быть достигнута относительно высокая производительность резания и небольшая шероховатость обработанной поверхности.

Шлифованием изготавливают детали с высокими требованиями к точности и шероховатости, прошедшие термическую обработку и имеющие высокую твердость. Например, при шлифовании можно обеспечить допуски до 0,5 мкм по некруглости, до 4 мкм — по точности сопряжения. При обычном шлифовании достигается шероховатость поверхности Ra 0,63... 1,25 мкм, при тонком шлифовании — Ra 0,16...0,32 мкм, а при отделочных операциях (притирке, доводке, хонинговании, полировании, суперфинишировании) — Ra 0,04... 0,08 мкм.

Способы шлифования достаточно разнообразны. К ним относятся:

а) плоское шлифование периферией и торцом круга (рис. 4.17); б) наружное круглое шлифование с продольной и поперечной подачей (рис. 4.18); в) цилиндрическое внутреннее шлифование (рис. 4.19).

Рис. 4.19. Цилиндрическое внутреннее шлифование: 1 - заготовка; 2 - шлифовальный круг; dк и Dз - диаметры круга и заготовки; Dst и Dsпр - движение поперечной и

продольной подачи шлифовального круга; Dr и Dsз – рабочее (вращательное) движение шлифовального круга и круговое(вращательное) движение шлифуемой заготовки. Внутришлифовальный станок.

Абразивные инструменты включают диспергированные частицы природных и синтетических материалов, обладающие большой твердостью, малой прочностью и большой теплостойкостью:

а) корунд – кристаллический оксид алюминия Al2O3, содержащий обычные и специальные примеси, следующих сортов:

- электрокорунд нормальный марок 12А, 13А, 14А, 15А и 16А с размерами частиц до 2000 мкм;

- электрокорунд белый марок 22А, 23А, 24А и 25А с наименьшим содержанием примесей и размерами частиц до 800 мкм;

- электрокорунд хромистый марок 32А, 33А и 34А, легированный окисью хрома Cr2O3 , с размерами частиц до 2000 мкм;

- электрокорунд титанистый марки 37А, легированный окисью титана TiO2 , с размерами частиц до 2000 мкм;

- электрокорунд циркониевый марки 38А, легированный окисью циркония ZrO2 , с размерами частиц до 2000 мкм;

- монокорунд марок 43А, 44А и 55А с размерами частиц до 800 мкм;

б) карборунд – кристаллический карбид кремния a - SiС, содержащий обычные и специальные примеси, сортов:

- карбид кремния черный марок 53С, 54С и 55С с большим содержанием примесей и с размерами частиц до 1600 мкм;

- карбид кремния зеленый марок 63С и 64С с малым содержанием примесей и с размерами частиц до 800 мкм;

в) алмаз – кристаллический кубический карбид углерода a - СС сортов:

- алмаз синтетический обычной прочности марки АС2 с размерами частиц до 160 мкм;

- алмаз синтетический повышенной прочности марки АС4 с размерами частиц до 250 мкм;

- алмаз синтетический высокой прочности марки АС6 с размерами частиц до 400 мкм;

г) эльбор – кристаллический кубический нитрид бора a - BN сортов:

- эльбор обычной прочности марки ЛО с размерами частиц до 160 мкм;

- эльбор повышенной прочности марки ЛП с размерами частиц до 250 мкм.

К характеристике шлифовального круга относятся: форма круга, размеры круга, материал абразива, зернистость абразива, материал связки, твердость круга и структура круга.

Шлифовальные круги изготавливают различной формы (плоские П различных профилей, чашечные Ч, тарельчатые Т и другие), для обработки как периферией, так и торцом круга. Форму круга выбирают в зависимости от формы и размеров изделия и вида шлифования.

Шлифовальные круги изготавливают различных размеров. Диаметр круга D, ширина круга В, диаметр посадочного отверстия d, а также толщину абразивного слоя S кругов из алмаза и кубического нитрида бора выбирают по нормативам в зависимости от модели шлифовального станка и размеров изделия.