Электроэрозионный метод обработки используют для снятия материала с заготовки явлением электрической эрозии, поэтому он носит название электроэррзионной обработки (ЭЭО).

В настоящее время применяют несколько технологических схем ЭЭО.

1) Прошивание – удаление металла из полостей, углублений, отверстий, пазов, с наружных поверхностей (рис. 5.1.). Прошиванием можно получать поверхности, как с прямой, так и с криволинейной осью. Существует два варианта прошивания:

— прямое копирование, когда электрод-инструмент находится над заготовкой (рисунок 2.1.);

— обратное копирование, когда электрод-инструмент находится под заготовкой. Движение подачи здесь может осуществлять заготовка.

Рисунок 5.1. Схема обратного копирования

1 – электрод — инструмент; 2 – заготовка; 3 – ванна; 4 – диэлектрик; 5 – продукты обработки.

Этот вариант облегчает удаление продуктов обработки и за счет сокращения числа боковых разрядов через частицы расплавленного металла в межэлектродном промежутке повысить точность обработки деталей.

Электроэрозионная обработкамалых отверстий' широко применяется во многих отраслях машиностроения. К малым отверстиям принято относить круглые отверстия диаметром менее 0,5 мм, прямоугольные и фасонные отверстия площадью менее 1 мм2. Сверление круглых отверстий диаметром менее 0,3 мм представляет большие трудности, а изготовить щелевые или фасонные отверстия механическим путем в большинстве случаев невозможно. При электроэрозионной обработке круглых отверстий малого диаметра в качестве электрода-инструмента применяется проволока из латуни Л62.

2) Электроэрозионное шлифование.

Металлический электрод-инструмент 1 в форме диска совершает вращательное и поступательное движения к заготовке 2 со скоростью  . Заготовка может вращаться навстречу или попутно. Жидкость подается поливом из насадка 3. Инструмент чугунный или медный диск. Обработку ведут на постоянном или переменном токе. Используемое напряжение – 10 … 40 В. Метод не обеспечивает высокой точности и низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.

. Заготовка может вращаться навстречу или попутно. Жидкость подается поливом из насадка 3. Инструмент чугунный или медный диск. Обработку ведут на постоянном или переменном токе. Используемое напряжение – 10 … 40 В. Метод не обеспечивает высокой точности и низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.

Рисунок 5.2. Схема электроэрозионного шлифования

1 – электрод — инструмент; 2 – заготовка; 3 – насадка.

Станок Helitronic Power Dimond (Walter).

3) Разрезание профильным или непрофилированным инструментом.

Оно включает разделение заготовки на части – отрезание (инструмент – диск или пластина), получение непрямолинейного контура – вырезание, которое выполняется только непрофилированным электродом — инструментом – проволока диаметром 0,02 … 0,3 мм или стержня, которые могут перемещаться в различных направлениях со скоростью υu в любой части заготовки. Материал проволоки – латунь, медь, вольфрам, молибден. На рисунке 5.3. дана схема станка для выполнения вырезных работ.

Для устранения влияния износа электрода — инструмента на точность прорезаемых пазов проволоку или стержень перемещают (обычно перематыванием) вдоль оси с определенной скоростью. Разрезание (вырезание) выполняют в ванне с диэлектрической жидкостью. Ширина реза 30—50 мкм. Скорость перемещения проволоки 0,5—5 мм/с. Проволока обычно перематывается с одной катушки на другую. Одна приво дится во вращение, а вторая притормаживается.

Рисунок 5.3. Схема копировально- вырезного электроэрозионного станка с ЧПУ

1 – катушка с проволокой; 2 – электропривод натяжения проволоки; 3 – генератор импульсов; 4 – инструмент — проволока; 5 – электропривод подачи проволоки; 6 – электропривод винта продольной подачи стола; 7 – устройство системы ЧПУ; 8 – считывающее устройство и программоноситель; 9 – стол; 10 – электропривод винта поперечной подачи стола.

4). Электроэрозионное упрочнение, включающее легирование и наращивание поверхности, обычно осуществляют на воздухе. Частицы расплавленного металла инструмента на воздухе не успевают остыть и оседают на поверхности заготовки, образуя на ней слой сплава, насыщенного легирующими элемента электрода-инструмента. Кроме того, нанесенный на заготовку слой закален до высокой твердости и имеет за счет этого повышенную износостойкость.

Удаление металла с заготовки происходит в среде диэлектрика за счет микроразрядов, расплавляющих часть металла. Рассмотрим основные стадии протекания электроэрозионного процесса снятия припуска.

По мере сближения электрода-инструмента с заготовкой напряженность (Е) электрического поля возрастает обратно пропорционально расстоянию между электродами:

В/м

В/м

Где U – разность потенциалов электрода — инструмента и заготовки, В; S – зазор между электродами, м.

Наибольшая напряженность возникает на участке, где межэлектродный зазор минимален. Зазор зависит от высоты hв местного выступа на заготовке.

Если электроды сблизить до расстояния нескольких десятков микрометров, то напряженность поля в районе выступа будет наибольшей, произойдет пробой межэлектродного промежутка в этой точке, возникает электрический разряд, через промежуток протекает ток, то есть имеет место направленное движение электронов. В электрическом поле, возникшем в межэлектродном зазоре, в направлении, обратном движению электронов, происходит перемещение более тяжелых частиц-ионов. Электроны, имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки и нагревают металл, вызывая расплавление и испарение его в месте прохождения тока. В результате образуется углубление в форме сферической лунки радиусом R.

Вылетевшие из лунки частицы металла охлаждаются жидкостью, которая находится в зазоре, и застывает в виде шариков. В качестве жидкости используют различные диэлектрики: керосин плюс минеральное масло в соотношении 1:1; 1:2; дистиллированную воду. Поверхность приобретает форму с явно выраженными углублениями в виде лунок. Такие лунки формируют микрорельеф, характеризующий шероховатость поверхности. Поверхностный слой дна лунок испытывает воздействие термического цикла нагрева и быстрого охлаждения жидкостью. Свойства этого слоя отличны от свойств металла в глубине заготовки.

В электроискровом режиме большинство ионов, имеющих значительную массу, не успевают достичь отрицательно заряженного электрода и вызвать удаление материала с его поверхности. Съем металла происходит преимущественно с анода, который выбирают в качестве заготовки. Количество и активность ионов, достигающих поверхности инструмента, определяет интенсивность его износа. Очевидно, чем меньше будет износ инструмента, тем точнее можно получить деталь. Для этого стремятся сформировать импульс с меньшей длительностью, чтобы ионы не успевали достичь катода.

Полярность, при которой заготовка является анодом, называется прямой. Если увеличить длительность импульсов тока, то растет интенсивность съема металла с катода (инструмента) потоком ионов. Можно подобрать такое время протекания тока, при котором доля съема металла электронами составит лишь незначительную часть от общего объема удаленного с электродов материала. Поэтому здесь необходимо катодом выбрать заготовку.

Полярность, при которой анодом является инструмент, называется обратной. При электроимпульсном режиме — обратная полярность.

Полярность зависит не только от длительности импульса, но и от используемых в качестве электродов материалов. Для снижения износа инструмента (от воздействия потока электронов) его выполняют из материалов, слабо разрушающихся под действием искровых разрядов: графитовых, медно-графитовых композиций.

Количественной оценкой износа является относительный зазор. Это есть отношение массы (объема) съема металла с инструмента к массе (объему) снятого металла с заготовки.

Первой стадией эрозионного процесса является пробой межэлектродного промежутка в результате образования зоны с высокой напряженностью поля. Для диэлектрических жидкостей напряженность (Е) поля в момент разряда достигает десятков мегавольт на метр. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток, то есть образуется канал проводимости — узкая цилиндрическая область, заполненная плазмой, содержащей ионы и электроны. Через канал проводимости протекает ток, при этом скорость нарастания его силы может достигать сотен килоампер в секунду. На границах канала происходит плавление металла, образуется лунку сферической формы.

Второй стадией является образование около канала проводимости газового пузыря из паров жидкости и металлов. Вследствие высокого давления (до 2∙107 Па) канал проводимости стремится расшириться, сжимая окружающую его газовую фазу. Граница канала проводимости движется с высокой скоростью в радиальном направлении. Скорость расширения может достигать 150 … 200 м/с. На наружной границе образуется так называемый фронт уплотнения, в котором давление скачкообразно меняется от исходного в жидкости до высокого его значения на границе Рф.

Третьей стадией будет прекращение тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. Ударная волна гасится окружающей жидкостью.

Не всякий импульс, вырабатываемый генератором, вызывает эрозию электродов, так как может быть велик зазор, мало напряжение, вынос твердых частиц из зазора затруднен и процесс может прекратиться.

Для повышения производительности, точности обработки и улучшения поверхности деталей целесообразно осуществлять прокачку рабочей жидкости через межэлектродный промежуток.

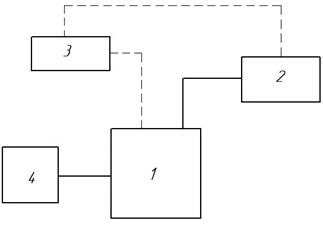

Станки для электроэрозионной обработки имеют генератор импульсов, систему очистки и подачи рабочей среды в зону обработки, средства регулирования и управления процессом. Конструкция станков зависит от габаритов, массы заготовок, требований к качеству поверхности, назначения станка. Электроэрозионное оборудование выпускается серийно или изготавливается по индивидуальным заказам. Оно может быть универсальным, специализированным и специальным. На рис. 5.4 показана типовая структура электроэрозионного станка.

Рис. 5.4. Структурная схема электроэрозионного станка

Механическая часть 1 включает рабочий стол для установки и закрепления приспособлений или заготовки, ванну для РЖ, устройство для закрепления электрода-инструмента, механизмы его перемещения, следящие элементы систем регулирования и управления процессом. Генератор импульсов 2 может быть как встроенным, так и вложенным в виде автономного блока. Электрошкаф 3 включает электрические узлы - пускатели, рубильники, предохранители и др. Рабочая жидкость хранится в ванне 4, которая комплектуется насосом и устройством для очистки среды от продуктов обработки. В большинстве электроэрозионных станков ванну помещают внутри механической части, сокращая потребную для размещения станка производственную площадь.

Рис. 5.5. Принципиальная схема электроэрозионного

копировально-прошивочного станка

Укрупнено можно разделить электроэрозионные станки на копировально-прошивочные и проволочно-вырезные. В состав копировально-прошивочного оборудования входят следующие элементы: несущая конструкция 1 с рабочей ванной 2, установленной на столе 3, способном перемещаться по заданным координатам, электрод-заготовка 4 и электрод-инструмент 5, закрепленный в регуляторе подачи 6, генератор импульсов 7, система регенерации и подачи рабочей жидкости 8, состоящая из насосов, фильтров, бака и др., система управления 9 (рис. 5.5).

Рис.5.6. Электроэрозионный копировально-прошивочный станок

Электроискровые режимы ЭЭО применяют для обработки любых токопроводящих материалов, независимо от механических свойств последних. Так, например, очень трудно изготовить отверстие диаметром 0,1 мм в заготовке из закаленной стали или твердого сплава, еще сложнее изготовить отверстия с криволинейным каналом. Электроискровой способ легко осуществляет эти операции, так как действующие силы при ЭЭО настолько малы, что они не в состоянии деформировать электрод-инструмент.

Операционный технологический процесс ЭЭО осуществляется ме-ханоэлектрической обрабатывающей системой, включающей станок, обеспечивающий необходимое взаимное положение и перемещение электрода-инструмента и электрода-заготовки, систему автоматического регулирования рабочего зазора и генератор импульсов. Он преобразует электрическую энергию промышленной частоты в необходимые для ЭЭО периодические импульсы высокой частоты; для этой цели обычно используют широкодиапазонные транзисторные генераторы импульсов, а для обработки сталей и твердых сплавов в воде — генераторы коротких импульсов

Рациональные области применения ЭЭО сводятся, в первую очередь, к обработке материалов независимо от их физико-механических свойств (твердости, вязкости и т. п.). Поэтому рекомендуется применять эти методы прежде всего при обработке труднообрабатываемых металлов и их сплавов (твердые сплавы, закаленная сталь, вольфрам, молибден и т. п.), а также при изготовлении деталей нежесткой конструкции и при прошивке узких щелей, пазов, отверстий малого диаметра (табл. 5.2).

После установки и закрепления заготовки на столе станка, подведения ЭИ на заданный начальный зазор ванна заполняется рабочей диэлектрической жидкостью, включается устройство относительного перемещения электродов и на межэлектродный промежуток подаются электрические импульсы. Параметры последних выбираются в зависимости от решаемой технологической задачи и могут варьироваться в широких пределах.

Электрод-инструмент подключается преимущественно к положительному полюсу генератора, а обрабатываемая деталь - к отрицательному.

Поверхности обрабатываемой детали и электрода-инструмента не имеют между собой механического контакта. Между ними следящей системой поддерживается зазор определенной величины. При поступлении на электроды импульсов напряжения в межэлектродном зазоре возникают электрические разряды. Разряды при ЭЭО преимущественно локализуются в тех местах, где расстояния между поверхностями инструмента и детали имеют наименьшую величину. Так как межэлектродный зазор в месте действия одного или группы разрядов увеличивается, то новые разряды возникают в других местах, и постепенно воздействию разрядов подвергается вся поверхность. Электрод при этом постепенно погружается в заготовку, копируя в ней свою форму.

На вырезных станках процесс электроэрозионной обработки осуществляется при относительном перемещении перематывающейся с подающей катушки 1 на приемную 5 проволоки-электрода 3 и обрабатываемой детали 4 по заданной траектории (рис. 5.7.).

Рис. 5.7. Схема обработки при использовании проволочно-вырезных станков.

Процесс осуществляется в технологической рабочей жидкости (РЖ), в качестве которой используются вода, органические диэлектрические жидкости. При этом деталь либо погружается в рабочую жидкость либо последняя подается в зону обработки струей через сопло 2.

Проволоку можно перемещать по контуру вырезки вручную, контролируя траекторию движения по проектору, и автоматически - с использованием электроконтактных, оптико-электрических копировальных систем и систем ЧПУ.

В приводах, обеспечивающих такие перемещения, используются электродвигатели с регулируемой частотой вращения вала или мотор-редукторы, а для преобразования вращательного движения в прямолинейное чаще всего применяют шариковые винтовые пары (ШВП).

В последние годы в электроэрозионных станках применяют линейные сервоприводы. Они упрощают конструкцию, так как не требуются передаточные механизмы и механизмы преобразования вращательного движения в поступательное (рис. 5.8), практически отсутствует износ движущихся элементов привода.

Рис. 5.8

Важным элементом станков для ЭЭО является устройство автоматического регулирования межэлектродного зазора (МЭЗ). Качество такого регулирования, в конечном счете, определяет весь комплекс технологических показателей обработки, что вытекает из описания физической картины электрической эрозии материалов.

Регуляторы необходимы для поддержания размера межэлектродного зазора или изменения его величины в десятые и сотые доли миллиметра по заданному закону в течение времени обработки. В процессе электроэрозионной обработки возникает много случайных возмущений, вызванных наличием в межэлектродном промежутке электропроводных частиц, колебанием напряжения в сети и др. Регулятор не должен реагировать на такие сигналы, а поддерживать заданный режим подачи электрода-инструмента.

На рис. 5.9 а показана схема регулятора МЭЗ, в котором исполнительный механизм 1 перемещает электрод-инструмент к заготовке или от нее в зависимости от сигнала из межэлектродного промежутка 5. Сигнал о положении электрода-инструмента снимают измерительным преобразователем 4 и подают его в блок сравнения 3. В нем заранее устанавливают опорный сигнал, который является базой для сравнения. Если сигнал, поступающий от измерительного преобразователя 4, совпадает с опорным, то на исполнительный механизм 1 не поступает каких-либо команд. Если сигнал с преобразователя 4 отличается от опорного, их разность передается в усилитель 2 и далее, с учетом знака, на исполнительный механизм 1, например обмотку управления реверсивного двигателя. Механизм 1 перемещает электрод-инструмент в соответствии со значением поступившего сигнала управления.

Рис. 5.9. Структурные схемы регуляторов величины МЭЗ

В описанной схеме опорный сигнал задается жестко и не зависит от изменяющихся условий обработки, что затрудняет достижение оптимального режима обработки. Оптимизация режима возможна в так называемых экстремальных схемах регуляторов (рис. 5.9, б). В этой схеме сигнал подается на исполнительный механизм 1 через преобразователь 3, блок сравнения 4 и усилитель 5, далее через измерительный преобразователь 6 на блок оптимизации 7, в котором анализируется реальное состояние межэлектродного промежутка 2 и производится корректировка управляющего сигнала с учетом получения наибольшего технологического показателя, например производительности. Далее сигнал идет на усилитель 8 и используется для изменения опорного сигнала в блоке сравнения 4.

Для обработки полостей и наружных поверхностей сложной формы электроды-инструменты должны перемещаться по различным траекториям. Это может быть орбитальное движение электрода-инструмента, при котором он совершает плоскопараллельное круговое перемещение без вращения вокруг своей оси; осциллирующее движение, когда все точки электрода-инструмента в плоскости, параллельной поверхности стола станка, описывают окружности заданного диаметра; криволинейные движения; вибрация электрода-инструмента в одном или нескольких направлениях. Для этого в станке предусмотрена система рабочих перемещений электрода-инструмента.

Рабочие перемещения может совершать и деталь вместе с элементами технологической системы, на которых она базируется и закрепляется. В этом случае используют вибрационные и вращающиеся столы.

С целью повышения производительности, точности обработки и улучшения качества поверхности деталей целесообразно осуществлять прокачку рабочей жидкости (РЖ) через межэлектродный промежуток. Для этого в станках предусмотрена система очистки и подачи рабочей жидкости, состоящая из бака, ванны, насоса, фильтров, трубопроводной арматуры и др. (рис. 5.10).

Рис. 5.10. Система очистки и подачи рабочей жидкости

Рабочая жидкость из бака 1 подается насосом 2 через фильтры 4 и устройство 5 регулирования расхода в рабочую зону. При этом возможны два варианта подачи РЖ: либо при открытом кране 9 через полый электрод-инструмент 11 в промежуток между ним и заготовкой 12, либо через кран 10 непосредственно в рабочую ванну 13. На рис. 1.10 также обозначены: 3 – манометры для измерения давления рабочей среды; 14 – отверстие для слива РЖ из рабочей ванны 13 в бак 1; 8 – ротаметр.

Для стабилизации свойств РЖ применяют фильтры. Обычно последовательно ставят фильтры грубой и тонкой очистки. На небольших станках, где съем металла незначителен (до 400…500 г в смену), применяют фильтры с бумажными фильтрующими элементами, которые устанавливают по несколько штук в пакете в зависимости от напора рабочей среды. Широкое распространение получили намывные фильтры, в которых используются вспомогательные фильтрующие вещества. Они состоят из мелкопористых частиц с большой активной поверхностью, на которой происходит осаждение шлама. Используются также магнитные, сетчатые фильтры, центрифуги, сепараторы, гидроциклоны.

Съем металла при электроэрозионной обработке происходит вследствие суммарного воздействия на металл следующих друг за другом электрических импульсов. Формирование импульсов тока, подводимых к электродам электроэрозионного станка, производится при помощи генераторов импульсов.

Широкодиапазонные генераторы вырабатывают импульсы с частотой 1...880 кГц и выходным током 16...180 А, т. е. дают возможность работать на любых режимах электроэрозионной обработки. Кроме того, они вырабатывают импульсы такой формы, при которой износ электрода-инструмента становится минимальным.

Структурная схема широкодиапазонного генератора импульсов (ШГИ) показана на рис. 5.11. Она включает в себя источник питания, силовые блоки, число которых может быть равно шести, с разделительным диодом Д, блок поджига, задающий генератор, предварительный усилитель мощности, межэлектродный промежуток (МЭП), блок защиты от коротких замыканий.

В состав силовых блоков и блока поджига включены силовые транзисторы, работающие в ключевом режиме и переключающиеся синхронно от задающего генератора. При включении транзисторов от блока поджига подается маломощный импульс. Он способствует пробою промежутка и формированию низковольтного разряда. До пробоя разделительный диод Д заперт. После пробоя напряжение на промежутке снижается до 40…25 В, диод Д открывается и через промежуток проходит импульс тока, значение которого определяется количеством включенных параллельно силовых блоков. Их синхронное выключение прерывает разряд. При коротком замыкании электродного промежутка МЭП все транзисторы силовых блоков отключаются. Подача импульсов к электроэрозионному промежутку возобновляется после ликвидации короткого замыкания.

Рис. 5.11. Структурная схема широкодиапазонного

генератора импульсов

Органы управления генератором позволяют регулировать следующие параметры импульсов: форму импульсов (прямоугольные или гребенчатые импульсы), частоту и скважность, количество импульсов в пакете, длительность паузы между пакетами, среднее напряжение на МЭП и средний рабочий ток. Регулировка частоты осуществляется в диапазоне 1…88 кГц.

При обработке импульсами прямоугольной формы как производительность, так и износ инструмента выше, чем при использовании гребенчатых импульсов. Поэтому форму импульсов выбирают исходя из решаемой технологической задачи с учетом размеров обрабатываемой поверхности.

Современные генераторы ШГИ позволяют эффективно обрабатывать одновременно до 10000 отверстий диаметром 0,5...1 мм. Обработка, например, 1000 отверстий диаметром 1,2 мм в листе из нержавеющей стали толщиной 1,5 мм производится за 25...30 мин с применением специальных многоэлектродных держателей.

Таблица 5.2. Технологические операции с применением ЭЭО.