СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ВИДЫЗАПОРНЫХ УСТРОЙСТВ

2. ВЫБОР ЗАПОРНОГО УСТРОЙСТВА

2.1 Классификация кранов

2.2 Пробковый кран

3. ЭКСПЛУАТАЦИЯ И СМАЗКА

4. НЕИСПРАВНОСТИ И ИХ УСТРАНЕНИЕ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

В общем случае основное назначение запорной арматуры — перекрывать поток рабочей среды по трубопроводу и снова пускать среду в зависимости от требований технологического процесса, обслуживаемого данным трубопроводом. Кроме того, запорную арматуру применяют: 1) для переключения потока или его части из одной ветви системы в другую и 2) для дросселирования потока среды, т. е. изменения его расхода, давления и скорости (применение нежелательно, так как в условиях дросселирования запорная арматура быстрее изнашивается из-за эрозии, вибрации и других причин).

Тип и назначение трубопровода, вид запорной арматуры и место ее установки в гидравлической системе определяют конкретные особенности эксплуатации арматуры, а также характер требований, предъявляемых к ней. Так, запорные устройства фонтанной арматуры подавляющую часть времени своего функционирования находится в открытом положении, при этом через нее идет поток жидкости либо газа. Такая арматура закрывается например, для проведения ремонтных работ, врезки отвода и при аварии (разрыве трубы). При этом, естественно, арматура должна обеспечивать полную герметичность. Чтобы потери при аварии были минимальны, арматуру необходимо закрыть сразу же. Привод запорной арматуры должен быть взрывобезопасным. Поскольку скважины часто находятся в малообжитых и труднодоступных районах (пустыни, тундра, тайга), обслуживание запорной арматуры затруднительно.

Основные требования к запорным устройствам следующие. Поскольку такая арматура почти постоянно открыта, она должна иметь минимальное гидравлическое сопротивление, чтобы не снижать существенно пропускную способность линии. Такая арматура должна иметь высокую надежность, определяемую не большим числом циклов срабатывания (что в данном случае и не надо), а легкостью закрытия после длительной эксплуатации в открытом положении, либо наоборот. Для герметичного закрывания арматуры необходимо, чтобы уплотнение было высокостойким к длительному эрозионному воздействию потока добываемой жидкости, который может содержать абразивные частицы. Арматура должна быть долговечной (примерно 10—20 лет), так как операция по ее замене обходится значительно дороже самой арматуры из-за необходимости остановки работы скважины в целом, сложности доставки арматуры на место и т. п. Высокая надежность запорных устройств фонтанной арматуры при минимальном обслуживании — довольно жесткое условие при конструировании.

ВИДЫЗАПОРНЫХ УСТРОЙСТВ

Основных, наиболее часто применяемых типов запорной арматуры, четыре. Их различают по характеру перемещения запорного элемента при срабатывании арматуры и по форме этого элемента.

Принципиальная особенность задвижек заключается в том, что при их закрывании запорный элемент не преодолевает усилия от давления среды, так как он движется поперек потока. В задвижках при закрывании необходимо преодолеть только трение. Поэтому их можно применять для больших проходов и рабочих давлений. Площадь уплотнительных поверхностей задвижек невелика — два узких кольца вокруг прохода. Благодаря этому они надежны и герметичны. Основное преимущество задвижек — их прямоточность и низкое местное гидравлическое сопротивление. Последнее может быть практически сведено к сопротивлению трения о стенки трубы равной длины в задвижках с направляющей трубой, где в открытом положении для потока создается канал, совпадающий по сечению с трубопроводом.

Основное преимущество вентилей — отсутствие трения уплотнительных поверхностей. При этом значительно уменьшается опасность повреждения (путем схватывания и задирания однородных металлических поверхностей, царапания посторонними частицами) уплотнения, что позволяет использовать более высокие контактные давления. Поэтому вентили применяют в самых ответственных трубопроводах высокого давления. По сравнению с задвижками высота вентилей обычно несколько меньше, зато строительная длина их значительно больше. Это объясняется необходимостью разместить более или менее плавное колено с седлом. С другой стороны, в угловой арматуре (где запорное устройство совмещается с изгибом трубопровода) это колено получается совершенно естественно, так что вентили — практически наиболее удобный и эффективный вид угловой арматуры. Недостаток вентилей заключается в необходимости при закрывании (или при открывании — с подачей среды на золотник) преодолевать давление среды. Это дополнительно нагружает шпиндель и привод вентиля и увеличивает усилие на маховике. В вентилях с подачей среды на золотник при повышенных давлениях или больших проходах применяют разгрузочные устройства (золотники меньшего диаметра, открывающиеся до открывания главного золотника). При подаче среды на золотник вентиля сальник постоянно находится под давлением среды, что снижает его надежность. В связи с этим вентили среднего и высокого давления применяют при проходах не выше 400 мм, причем наиболее применимы вентили с условным проходом до 150 мм включительно.

Преимуществом вентилей является малый рабочий ход их запорного элемента (обычно в четыре раза меньший по сравнению с задвижками), а следовательно, и меньшие высота вентилей и время срабатывания, чем у задвижек. Вентили имеют то преимущество перед задвижками, что в них уплотнение золотника легко может быть выполнено из резины или пластмассы, при этом усилие, требуемое для герметизации, значительно снижается и повышается коррозионная стойкость уплотнения.

Серьезным недостатком большинства конструкций вентилей (кроме прямоточных) является их наиболее высокое, по сравнению с другими типами запорной арматуры, гидравлическое сопротивление. Прямоточные вентили имеют более низкое гидравлическое сопротивление, однако они несколько дороже вследствие сложного изготовления.

Диафрагмовые вентили имеют такие же ограничения по величине прохода что и обычные; кроме того, их можно применять только для низких давлений (до 10 кгс/см2), что связано с малой прочностью упругого запорного элемента диафрагмы, выполняемой из материалов большой гибкости (резины, пластмассы). Диафрагмовые вентили особенно хорошо приспособлены для работы на агрессивных средах, так как они не имеют сальника, а подвижные металлические элементы отделены от рабочей среды диафрагмой.

Корпусы диафрагмовых вентилей обычно изнутри футеруются резиной или пластмассой, что повышает их коррозионную стойкость. Диафрагмовые вентили обеспечивают хорошую герметичность, даже на средах с посторонними включениями, так как последние вдавливаются в мягкое уплотнение.

Некоторую аналогию с диафрагмовыми вентилями представляют шланговые затворы. Их основная часть — резиновый или резинотканевый шланг, пережимаемый специальными траверсами от механического или ручного привода, либо давлением жидкости. Основные преимущества шланговых затворов — простота конструкции, эффективность работы на шламах и пульпах (где арматура большинства других типов не работоспособна), стойкость к коррозии и особенно к абразивному износу. При эксплуатации в среде с абразивными частицами шланговые затворы почти незаменимы, потому что, кроме высокой абразивной стойкости и надежности герметизации резинового корпуса, они прямоточны. Это обстоятельство выгодно отличает шланговые затворы от диафрагмовых вентилей, так как при поворотах потока с абразивными частицами они ударяются о стенку, которая быстро изнашивается.

Однако шланговые затворы имеют ограниченную долговечность, связанную со старением резины. Вследствие низкой прочности резины шланговые затворы можно применять только при низких давлениях (практически до 6 кгс/см2). Шланговые затворы не рекомендуется использовать при вакууме, так как под действием внешнего давления шланг может терять устойчивость и самопроизвольно перекрывать проход.

Важное преимущество кранов как вида запорной арматуры — уплотнительные поверхности во время работы остаются в контакте друг с другом и защищены от рабочей среды. Это практически устраняет опасность попадания и защемления посторонних частиц между уплотнительными поверхностями, уменьшает коррозию и эрозию уплотнений, делает возможным применять смазку последних. Использование смазки в затворе повышает герметичность надежность и долговечность работы затвора, а также снижает усилия для управления.

Другим преимуществом кранов является их самоторможение (кран не может открыться в результате давления среды). Это позволяет не применять самотормозящиеся винтовые передачи в приводе, что упрощает конструкцию, повышает к. п. д. привода и обеспечивает быстрое срабатывание (необходимо повернуть маховик или выходной вал при механическом приводе только на четверть оборота). Существенное преимущество кранов заключается в их низком гидравлическом сопротивлении и отсутствии застойных зон в корпусе вследствие прямоточности проходного канала, а также в возможности сосредоточить в одном запорном устройстве управление несколькими разветвляющимися потоками: трех- и четырехходовые краны часто применяются в технологической обвязке самых различных объектов.

К недостаткам кранов относится прежде всего их менее надежная герметичность (в основном у конических кранов с уплотнением «металл по металлу»).

Краны со смазкой, а также шаровые краны с неметаллическими уплотнительными кольцами обеспечивают полную и достаточно надежную герметичность. Шаровые краны с пластмассовыми уплотнениями, эксплуатируемые в средах высокого давления, содержащих взвешенные частицы, могут иметь недостаточную долговечность вследствие низкой твердости и стойкости пластмасс к абразивному износу. Наиболее надежны в таких условиях шаровые краны с металлическим уплотнением и смазкой.

Дисковые затворы — наиболее простой вид арматуры. Их габаритные размеры и масса минимальны по сравнению со всеми другими типами арматуры. Их преимущества особенно значительны при больших проходах и низких давлениях. Для управления дисковым затвором необходимо повернуть вал на четверть оборота (как у кранов). Вместе с тем крутящий момент привода, необходимый для управления дисковым затвором, довольно большой.

Наиболее серьезным недостатком дисковых затворов является сложность обеспечения герметичности уплотнения. В затворах больших условных проходов на максимально возможные для таких затворов давления (порядка 10 кгс/см2) конструкция уплотнения обычно сложна и не всегда обеспечивает надежную работу.

запорная арматура трубопровод кран

ВЫБОР ЗАПОРНОГО УСТРОЙСТВА

Для выбора запорной арматуры необходимо иметь полные данные о системе, где собираются применять арматуру, о назначении арматуры и условиях ее работы.

На выбор арматуры значительно влияют химическая активность рабочей среды и ее коррозионные свойства. Они определяют марку материала корпусных деталей арматуры и уплотнения.

При выборе арматуры необходимо учитывать ее долговечность и ремонтопригодность. Эти характеристики связаны с расчетным сроком службы самой установки, где применяют арматуру, а также с проектируемой в дальнейшем модернизацией или автоматизацией системы.

В системах, где затруднено обслуживание и где выход арматуры из строя может повлечь серьезные последствия, основной характеристикой для выбора запорной арматуры может стать надежность ее работы.

Наконец, один из решающих факторов при выборе арматуры — ее экономичность. Экономичность следует рассматривать комплексно, для всего народного хозяйства в целом. При этом учитывают цену арматуры, стоимость обслуживания ее, а также ее влияние на экономические показатели всего производства.

При выборе арматуры следует учитывать также ее габаритные размеры и массу с учетом места для ее установки

Запорную арматуру выбирают в зависимости от конкретных условий и особенностей технологического процесса, а также от вида и физических свойств перекачиваемой рабочей среды.

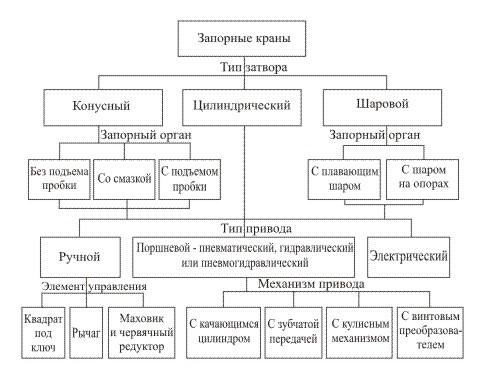

Классификация кранов

Они используются на магистральных трубопроводах, транспортирующих природный газ и нефть, а также в системах городского газоснабжения, на резервуарах и котлах для определения уровня жидкости, дренажа систем, взятия проб. Классификация запорных кранов приведена на рисунке ниже:

Достоинства крана, как запорного устройства, заключается в следующем: простота конструкции, малое гидравлическое сопротивление, небольшая высота (без учета размеров привода), возможность безколодезной установки и установки в любом рабочем положении на трубопроводе, простая форма проточной части корпуса, отсутствие застойных зон, полнопроходность в шаровых кранах, допускающая возможность механизированной очистки трубопровода, простое управление (поворот пробки на 90°), малое время, затрачиваемое на поворот, хорошая защита и возможность смазки уплотнительных поверхностей деталей рабочего органа, применимость для вязких или загрязненных сред, суспензий, пульп и шламов, возможность использования в качестве запорного или регулирующего устройства. Вместе с тем, краны имеют следующие недостатки: для управления кранами с большим условным диаметром прохода требуется большие крутящие моменты, необходимы тщательное обслуживание и смазка уплотнительных поверхностей конической пробки и корпуса во избежание "прикипания" пробки к корпусу, усложнена притирка конической пробки и корпуса, неравномерный по высоте износ конусных пробок, что в процессе их эксплуатации приводит к снижению герметичности запорного органа. Поэтому для ответственных объектов все большее применение получают шаровые краны, которые используются для трубопроводов с условным диаметром прохода Dу < 1400 мм и более при давлениях ру < 16 МПа. На линейной части магистральных газопроводов шаровые краны являются основным запорным устройством. Они получили широкое применение и на других объектах газопроводов.

Для того, чтобы снизить крутящий момент, необходимый для управления конусными кранами, и износ уплотнительных поверхностей, применяются краны со смазкой. На конусных соприкасающихся поверхностях этих кранов пробка и корпус имеют каналы, заполняемые специальной смазкой. Смазка периодически вручную или автоматически подается по каналам шпинделя, корпуса и пробки.

Принцип работы кранов с подъемом пробки заключается в том, что при открывании и закрывании прохода предварительно производится подъем пробки на некоторую высоту, необходимую для того, чтобы уплотнительные поверхности пробки и корпуса разошлись, что уменьшает во время поворота пробки трение и износ уплотнительных поверхностей. Это осуществляется путем поворота шпинделя или ходовой гайки. После поворота пробки на 90° она снова "садится" на свое место. В кранах с ручным управлением эти действия выполняются последовательно вручную - с помощью шпинделя и бокового рычага, в кранах с поршневым гидроприводом или электроприводом - специальным механизмом.

Шаровые краны с пробкой в виде шара со сквозным отверстием для прохода среды получают все более широкое применение для различных условий работы. По принципу герметизации запорного органа их можно разделить на две основные разновидности: с плавающим шаром и с шаром на опорах. Применяются иногда и конструкции с плавающими уплотнительными кольцами. Сферические пробка и корпус обладают большой прочностью и жесткостью.

Для кранов с малым диаметром прохода наибольшее применение получили конструкции с плавающей пробкой, в которых пробка не связана жестко со шпинделем, а может смещаться от оси шпинделя. Под действием давления среды пробка прижимается к уплотнительному кольцу корпуса, обеспечивая герметичное перекрытие запорного органа.

При больших условных диаметрах прохода и давлениях плавающая пробка создает чрезмерно большие нагрузки на уплотнительное кольцо, что затрудняет работу крана, поэтому для таких условий рекомендуются конструкции с фиксированной пробкой. Фиксирующая цапфа пробки может иметь подшипники качения или самосмазывающиеся подшипники скольжения, которые в настоящее время широко используются в шаровых кранах. Для вязких и застывающих (кристаллизующихся) сред (парафинистых мазутов, фенолов, смол) применяются краны с паровым обогревом корпуса. Используются краны как с конусной или шаровой, так и с цилиндрической пробкой.

Краны изготовляются из латуни, бронзы, серого чугуна, стали. Краны из латуни (Dу < 80 мм) применяются для сред с ру < 2,5 МПа при tp < 225°С. Чугунные краны (Dу < 150 мм) используются для воды, нефти, смазочных масел, топливного газа, нейтральных газов, фенолов при ру < 1,6 МПа и tp < 150°С. Стальные краны (Dу < 1400 мм) применяются для топливных газов, сжиженных газов, нефтепродуктов, каменноугольной смолы, пека при ру < 16 МПа и tp < 500°С. Латунные краны изготовляются как пробно-спускные и как запорные. Пробно-спускные краны (с условным диаметром Dу, равным 6, 10, 15 и 20 мм) при ру = 1 МПа и tp = 225° С предназначены для установки на котлы и резервуары. Они имеют один присоединительный патрубок с наружной трубной дюймовой резьбой и один спускной патрубок для выпуска рабочей среды, который используются для взятия проб и дренажа.

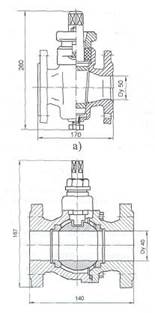

На рисунке слева представлены чугунные пробковый и шаровой краны и их монтажные размеры (в скобках приведены их обозначения по классификациям СЕИР и ООН).

Пробковый кран

Пробковый кран (рис. 4.11) состоит из корпуса 1, конической пробки 2, крышки 3, через которую проходит регулировочный винт 4, позволяющий регулировать рабочий зазор между уплотнительными поверхностями корпуса пробки.

Рис. 4.11. Пробковый кран: 1- корпус; 2 — конус; 3 — крышка; 4 — регулирующий винт; 5 — манжеты; 6 — кулачковая муфта для проворота конуса шпинделем; 7 — шпиндель; 8 — рукоятка; 9 — нажимной болт для подачи смазки; 10 — обратный клапан; 11 и 12 — ограничитель и пружина клапана

Уплотнение регулировочного винта осуществляется манжетами 5, поджатие которых производится грундбуксой. Управление краном осуществляется путем поворота пробки 2 (через шпиндель 7 и кулачковую муфту 6) рукояткой 8 до ее упора (рукоятки) в выступы горловины корпуса.

Для поворота пробки крана рукоятку при необходимости наращивают рукояткой 406 - ЗИП - 4, поставляемой с арматурой. Шпиндель уплотняется манжетами, которые поджимаются грундбуксой.

Смазка выполняет следующие функции: обеспечивает герметичность затвора крана; облегчает поворот пробки, создавая постоянную прослойку между уплотнительными поверхностями корпуса и пробки; предохраняет уплотнительные поверхности от коррозии и износа; предохраняет кран от заедания и заклинивания. С целью повышения коррозийной стойкости пробка крана подвергается сульфацианированию.

ЭКСПЛУАТАЦИЯ И СМАЗКА

После установки кранового запорного устройства необходимо дополнительно набить уплотнительную смазку и проверить их на плавность работы затвора. Смазка подается масленкой, которая ввинчивается в резьбовое отверстие шпинделя вместо нажимного болта. Кран в момент набивки смазки должен быть или полностью открыт или полностью закрыт. Допускается производить набивку смазки при помощи нажимного болта. Однако, это менее удобно и требует большего времени.

После заполнения крана смазкой, нажимной болт необходимо поставить в исходное положение. Рекомендуется ввинтить его на половину длины, чтобы в процессе эксплуатации, продавливать смазку на уплотнительной поверхности вращением нажимного болта на 5-6 оборотов. Регулярная подача смазки на уплотнительной поверхности крана обеспечивает постоянную герметичность затвора. Если давление среды в скважине близко к рабочему давлению крана - 14 МПа, то смазку рекомендуется подавать при помощи нажимного болта после 3-5 поворотов крана. Обязательно проводят поднабивку смазки после депарафинизации скважин паром и других технологических операций, проводимых при давлениях близких к рабочим.

Для надежной работы затвора следует регулярно проверять наличие смазки в системе крана и по мере необходимости, но не реже 1 раза в 3 месяца, проводить набивку смазки масленкой.

Кран смазывается через 40-50 циклов работы смазкой ЛЗ-162 или через 150-180 циклов смазкой «Арматол-238».

Смазку подают масленкой в кран до тех пор, пока ее подача не станет затруднительной.

Если кран разбирался, то при сборке необходимо установить правильный зазор между уплотнительными поверхностями корпуса и пробки. Для этой цели уплотнительные поверхности, как корпуса, так и пробки, должны быть очищены от старой смазки, протертой досуха чистой тряпкой и промыты в керосиновой ванне. Полость над пробкой должна быть заполнена смазкой, а ее уплотнительная поверхность вновь смазана тонким слоем уплотнительной смазки. Только после этого пробка может быть поставлена на место. По окончании сборки крана регулировочный винт необходимо затянуть до отказа и потом ослабить на 1/8 оборота. Это обеспечит нормальный эксплуатационный зазор между уплотнительными поверхностями корпуса и пробки. После установки зазора между корпусом и пробкой, кран заполняют смазкой.

При аварийном заклинивании пробки надо отвинтить регулировочный винт на 1-2 оборота, затем добавить масленкой в кран смазку и завинчивать нажимной болт в шпиндель до тех пор, пока пробка освободится от заклинивания. После ликвидации заклинивания требуется отрегулировать кран.

Перед сменой манжеты под давлением надо отвинтить регулировочный винт до отказа. Этим будет достигнуто герметичность регулировочного винта и нижней крышки. Затем можно менять манжеты, после чего снова отрегулировать кран.