Температурные измерения

Проведение теста заключалось в измерении профиля температур с помощью 8 термопар. Измерение производилось при 3х различных режимах работы генератора. Опускание блока термопар вглубь расплава производилось не плавно, а ступенчато с шагом 10мм при заглублении 0 – 150 мм и с шагом 5 мм при опускании на глубину 150 – 180 мм в первом режиме. Так как термопары имели кварцевые чехлы, то после второго режима некоторые из них вышли из строя. В результате высоких температурных перепадов произошло растрескивание кварцевых чехлов и для получения результатов было решено увеличить шаг: во втором режиме шаг равен 10 мм при 0 – 180 мм и 10 - 20 мм при третьем режиме работы генератора. Измерения производились только при опускании термопар, из-за высоких температур нахождение долгое время в расплаве термопар было невозможно.

Как уже упоминалось ранее, для проверки правильности и точности модели модель разрабатывалась под уже существующую установку, и процессы смоделированы по опыту, который проводился на кафедре ЭТПТ. Целью опыта было по измерение профилей температур в расплаве стекла для трех режимов генератора с помощью высокотемпературных термопар.

Измерение температуры расплава и получение картины теплового поля в расплаве производилось с помощью 8 термопар. Система крепления и схема самой термопары рассмотрены ниже.

Схема термопары и ее геометрические размеры:

Рис 2. Схема термопары и ее геометрические размеры

Расположение термопар:

Рис.3 Рисунок термопар с кварцевым покрытием (чехлом)

1 – подвижная трубка; 2 – соединение трубки с крепление блока термопар; 3 – крепёжный пластина;

4 – термопары; 5 – скобы крепления; 6 – вертикальный алюминиевый крепеж.

На рис № 4 представлено расположения блока термопар. Так как представленная индукционная система является осесимметричной, то отпадает необходимость установки термопар по всему поперечному сечению холодного тигля.

Рис 4. Вид смонтированной системы крепления и перемещения Pt-Pt/Rd термопар

Результаты эксперимента

В результате проведенного эксперимента были получены данные температурных полей, которые представлены в виде сводных таблиц результатов измерений, которые показывают значение температуры каждой термопары на определенной глубине в расплаве при различных режимах плавки.

Показания действующих термопар в первом режиме представлены в таблице 1.

Таблица 1. Показания действующих термопар в первом режиме

| Погружение в расплав –h, мм | Температура, °C | |||||||

| Номера термопар | ||||||||

| 878,8 | 906,6 | 938,2 | 928,29 | 921,1 | 850,6 | 926,5 | 1 000,6 | |

| 1 042,8 | 1 165,7 | 1 260,4 | 1 135,6 | 1 139,2 | 1 178,0 | 1 263,5 | 1 313,2 | |

| 1 188,5 | 1 328,8 | 1 318,2 | 1 311,4 | 1 264,3 | 1 340,5 | 1 362,1 | 1 440,9 | |

| 1 253,4 | 1 261,6 | 1 383,9 | 1 314,9 | 1 387,4 | 1 360,0 | 1 389,8 | 1 451,5 | |

| 1 280,0 | 1 322,5 | 1 367,3 | 1 335,6 | 1 381,6 | 1 390,2 | 1 421,0 | 1 426,6 | |

| 1 326,7 | 1 347,4 | 1 355,0 | 1 346,8 | 1 393,0 | 1 400,0 | 1 414,6 | 1 386,6 | |

| 1 337,2 | 1 312,8 | 1 343,3 | 1 365,9 | 1 353,6 | 1 401,8 | 1 409,9 | 1 386,4 | |

| 1 324,7 | 1 335,0 | 1 329,8 | 1 331,9 | 1 356,8 | 1 379,7 | 1 372,7 | 1 357,0 | |

| 1 322,0 | 1 325,6 | 1 322,2 | 1 331,3 | 1 335,7 | 1 348,9 | 1 349,1 | 1 321,7 | |

| 1 275,0 | 1 299,1 | 1 281,1 | 1 298,9 | 1 293,5 | 1 288,9 | 1 309,3 | 1 282,7 | |

| 1 237,0 | 1 240,6 | 1 237,4 | 1 241,4 | 1 234,0 | 1 235,1 | 1 239,9 | 1 248,2 | |

| 1 177,1 | 1 176,9 | 1 165,6 | 1 176,7 | 1 172,4 | 1 174,3 | 1 180,2 | 1 186,5 | |

| 1 097,0 | 1 108,8 | 1 098,0 | 1 105,2 | 1 106,5 | 1 106,0 | 1 118,1 | 1 107,5 | |

| 1 040,6 | 1 052,8 | 1 042,2 | 1 045,6 | 1 045,1 | 1 043,3 | 1 046,5 | 1 011,7 | |

| 987,2 | 995,0 | 984,9 | 995,0 | 986,3 | 987,1 | 980,6 | 918,7 | |

| 925,1 | 928,9 | 921,2 | 925,7 | 915,1 | 904,4 | 876,9 | 772,6 | |

| 915,9 | 917,1 | 908,6 | 912,0 | 905,2 | 890,6 | 859,9 | 773,1 | |

| 879,0 | 879,0 | 881,2 | 871,7 | 863,4 | 836,6 | 788,7 | 722,7 | |

| 853,4 | 854,4 | 853,2 | 848,5 | 836,8 | 802,8 | 747,3 | 701,5 | |

| 801,0 | 800,4 | 801,4 | 789,3 | 770,9 | 727,0 | 682,3 | 694,0 | |

| 750,2 | 751,2 | 752,9 | 745,6 | 736,8 | 708,4 | 674,3 | 689,72 |

Показания действующих термопар во втором режиме представлены в таблице 2.

Таблица 2. Показания действующих термопар во втором режиме

| Погружение в расплав –h, мм | Температура, °C | |||||||

| Номера термопар | ||||||||

| 1137,9 | 1291,1 | 1270,6 | 1240,6 | 1286,1 | 1385,7 | 1447,6 | - | |

| 1098,3 | 1233,6 | 1266,4 | 1306,4 | 1297,8 | 1386,9 | 1413,7 | - | |

| 1065,4 | 1170,2 | 1092,3 | 1209,4 | 1295,4 | 1346,6 | 1428,3 | - | |

| 1262,9 | 1286,6 | 1299,2 | 1330,3 | 1318,1 | 1363,3 | 1365,9 | - | |

| 1344,3 | 1293,2 | 1265,6 | 1319,5 | 1318,4 | 1335,1 | 1343,9 | - | |

| 1214,6 | 1296,4 | 1183,3 | 1283,4 | 1303,8 | 1299,0 | 1309,3 | - | |

| 1226,4 | 1274,0 | 1200,1 | 1264,1 | 1278,3 | 1281,8 | 1301,4 | - | |

| 1173,6 | 1202,6 | 1196,7 | 1237,7 | 1229,4 | 1258,1 | 1252,7 | 1271,3 | |

| 1162,4 | 1166,3 | 1150,5 | 1161,4 | 1166,0 | 1134,9 | 1171,0 | 1141,6 | |

| 1123,4 | 1123,0 | 1110,0 | 1126,2 | 1141,3 | 1080,4 | 1129,9 | 1073,6 | |

| 1121,8 | 1127,0 | 1109,1 | 1128,3 | 1138,0 | 1085,9 | 1154,0 | 1058,4 | |

| 1116,9 | 1123,2 | 1104,8 | 1122,1 | 1124,0 | 1098,8 | 1155,4 | 1058,5 | |

| 1099,4 | 1108,0 | 1088,2 | 1105,0 | 1108,3 | 1085,7 | 1148,8 | 1015,0 | |

| 1050,7 | 1064,9 | 1050,3 | 1064,8 | 1073,0 | 1045,6 | 1087,5 | 951,9 | |

| 1023,3 | 1038,4 | 1024,1 | 1034,4 | 1045,1 | 1019,1 | 1023,5 | 921,5 | |

| 971,8 | 959,7 | 965,9 | 978,5 | 987,6 | 968,1 | 1021,0 | 790,4 | |

| 941,0 | 879,9 | 924,3 | 940,8 | 944,6 | 928,7 | 967,2 | 708,0 | |

| 888,3 | 879,8 | 874,6 | 902,9 | 904,1 | 902,3 | 881,1 | 644,3 | |

| 800,7 | 801,2 | 792,0 | 787,7 | 776,1 | 745,3 | 693,7 | - |

Показания действующих термопар в третьем режиме представлены на таблице 3. В таблице отсутствие термопар с номерами 1 и 2 связано с их выходом из строя, следовательно, данные с них в 3 режиме не были получены.

Таблица 3. Показания действующих термопар в третьем режиме

| Погружение в расплав –h, мм | Температура, °C | |||||

| Номера термопар | ||||||

| 1251,4 | 1043,5 | 1277,5 | 1312,4 | 1319,5 | 1391,3 | |

| 1254,0 | 1116,7 | 1274,7 | 1356,3 | 1372,8 | 1392,2 | |

| 1267,2 | 1170,7 | 1239,8 | 1303,8 | 1306,7 | 1313,7 | |

| 1244,8 | 1175,1 | 1218,9 | 1242,1 | 1295,8 | 1295,2 | |

| 1158,5 | 1186,0 | 1138,8 | 1178,16 | 1174,34 | 1184,92 | |

| 1057,94 | 1041,72 | 1060,96 | 1046,4 | 1090,4 | 1036,6 | |

| 939,9 | 1016,73 | 948,47 | 978,94 | 1005,17 | 943,45 | |

| 921,28 | 971,4 | 896,3 | 877,7 | 746,9 | 671,6 | |

| 901,6 | 956,2 | 902,2 | 834,2 | 734,7 | 657,4 | |

| 845,5 | 879,0 | 843,2 | 799,6 | 737,4 | 657,4 |

В таблицах 1-3 помечены курсивом значения выпадающие из допустимого диапазона температур это может быть связано с электромагнитными наводками на спае термопар при соприкосновении с расплавом; отсосом тепла в спае термопар и кварцевый чехол с зеркала расплава. Жирным показаны оптимальные значения температур. Прочерки в таблицах это отсутствие данных с термопары на данном этапе.

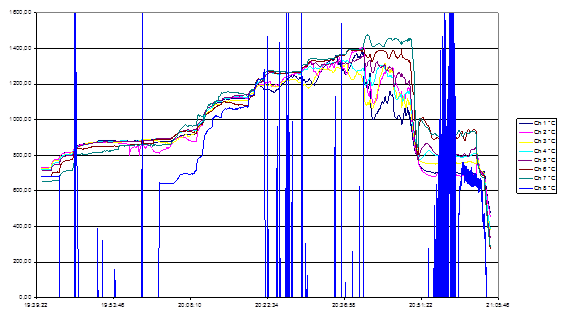

В ходе эксперимента показания термопар записывались в реальном времени через цифровую система сбора данных.

На рисунках ниже представлены графики измерения термопарами полей температур в холодном тигле в реальном времени. Каждая «полка» (горизонт. фронт) представляет собой один шаг.

|

|

Рис 5. Показания измерений термопар в реальном времени при первом режиме

|

|

Рис 6. Показания измерений термопар в реальном времени при втором режиме

|

|

Рис 7. Показания измерений термопар в реальном времени при третьем режиме

На рисунке 6 и 7 всплески (резкие пики) связаны с выходом из стороя термопар и отсутствием получаемого с них сигнала.

Создание модели

Основой математической модели в общей случае является система дифференциальных уравнений с частными производными. Но эта система уравнений не есть полная модель. Для получения единственного решения задачи система уравнений должна быть дополнена условиями однозначности, которые в общем случае включают в себя:

- геометрию расчетной области,

- значения коэффициентов уравнений или теплофизические свойства среды, которая находится в расчетной области,

- начальные условия,

- граничные условия.

При решении задач гидродинамики в основном задают значения следующих теплофизических свойств:

- плотность,

- динамическая вязкость,

- теплопроводность,

- удельная теплоемкость.

При этом при задании свойств могут быть определены многие дополнительные параметры жидкостей.

Была создана электрогидродинамическая модель с использованием исходных данных, представленных выше. Принципиальная геометрия модели представлена на рис 8. На данном рисунке представлены области. Каждая область определяет один из элементов моделируемого объекта. Область А1 - область расплава; А2-область двухвиткового индуктора; А3-область окружающего пространства (воздух). Далее на рисунке 9 представлено сеточное разбиение расчетной области для использования метода конечных элементов.

Рис 8. Разбиение на области

Рис 9. Сеточное разбиение модели

Итогом расчетов стало получение распределения температурных полей в расплаве. Полученные температурные поля представлены на рис 10.

Рис 10. Распределение тепловых полей в расплаве

Расчет модели был проведен успешно. Были получены все данные необходимы по условию задачи. Имеющиеся данные достаточны для проведения их верификации с результатами полученными в результате физического эксперимента.

Верификация модели

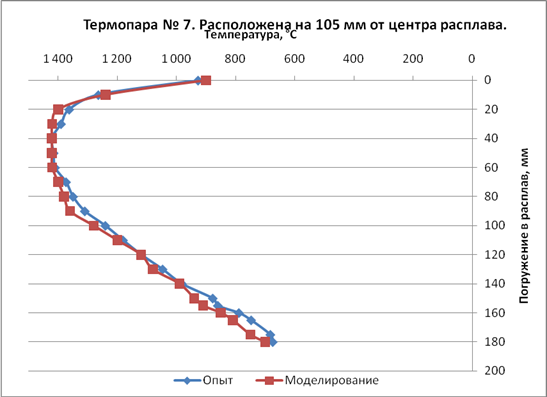

Верификация математической модели проводилась путем сравнения температурного распределения в ванне расплава стекла, полученного путем математического моделирования, с данными измерений термопарами

На Рис. 11 - 15 представлены графики температур, полученные в результате измерений термопарами и математического моделирования. На вертикальной оси указано расстояние от поверхности вглубь расплава, то есть заглубление в расплав. На горизонтальной оси указана температура в градусах Цельсия.

Рис 11. Распределение температур для термопары № 1

Рис 12. Распределение температур для термопары № 3

Рис 13. Распределение температур для термопары № 5

Рис 14. Распределение температур для термопары № 7

Рис 15. Распределение температур для термопары № 8

Рис 16. Расхождение модели и опыта для термопары № 1

Рис 17. Расхождение модели и опыта для термопары № 3

Рис 18. Расхождение модели и опыта для термопары № 5

Рис 19. Расхождение модели и опыта для термопары № 7

Рис 20. Расхождение модели и опыта для термопары № 8

Из рис. 11 - 15 и рис. 16 – 20 следует, что математическая модель адекватно отражает температурное поле. Имеется хорошее совпадение с экспериментом. Наибольшее отличие наблюдается у оси ванны расплава и в придонной области ванны у боковой стенки, то есть при низких температурах стекла.

В области оси ванны экспериментальная температура выше. Это может объясняться тем, что во время теста в расплаве имеются 3D флуктуации расплава, которые приводят к выравниванию температуры в центральной области.

В области дна экспериментальная температура ниже. Это может объясняться рядом причин. Например, погрешностью измерений термопарами в этой области или неточностью задания свойств стекла.

Заключение

Моделирование как видно из работы дает достаточно точные результаты. Несмотря на все отклонения от реальных экспериментов моделирование порой незаменимо для прогнозирования результатов сложно реализуемых задач. Моделирование на данный момент широко применяется для разработки и сборки установок для промышленного использования, а не для научной деятельности. Коммерчески выгоднее собирать самую эффективную и малозатратную установку. Так как в современном обществе финансовая сторона является почти всегда определяющей, развитие моделирования направлено на разработку более точных моделей, попыток смоделировать модели в 3-D постановке, более точно и полно задавать свойства материала и учитывать различные внешние факторы воздействия. К сожалению данные тенденции, хоть и ведут к разработке новых численных методов и улучшению качества моделей, а также наращиванию вычислительных мощностей, пагубно сказываются на научно-исследовательской деятельности. Потому что полная замена экспериментальных опытов не позволяет увидеть новые закономерности. Но только экспериментальные исследования также невозможны в наше время, так проведение одного опыта связано с большими затратами энергии и ресурсов. Очевидно, оптимальной стратегией научных исследований является сочетание экспериментальных исследований с математическим (компьютерным) моделированием. Данный синтез теоретических расчетов и практических опытов это пожалуй тот путь который сможет сохранить и исследовательскую деятельность и принести выгоду от экспериментов.

Список литературы

1. Петров Ю.Б., Ратников Д.Г. Холодные тигли. – М.: Металлургия. – 1972. – 103 с.

2. Петров Ю.Б. Индукционная плавка окислов. – Л.: Энергоатомиздат, 1983. – 104 с.

3. Использование индукционного нагрева для варки стекла / В.В.Неженцев, Ю.Б.Петров, В.С.Шишкин // Электротехнологические процессы, установки и источники питания. – Л. – 1980. – С. 51-57. – Изв. Ленингр. электротехн. ин-та; Вып. 273.

4. Индукционная варка тугоплавких стекол в холодных тиглях / Д.Б.Лопух, В.В.Неженцев, Ю.Б.Петров и др. // Тез. 9-й Всесоюзн. НТ конференции по применению токов высокой частоты в электротермии. – Л. – 25-27 марта 1981. – С. 75-76

5. Варка стекла в индукционной печи с холодным тиглем / В.В.Неженцев, Ю.Б.Петров, Д.Б.Лопух, А.А.Жилин // Электромеханика. – 1984. - № 9. –С. 64-69.

6. Петров Ю.Б. Индукционная плавка оксидов в холодных тиглях: Дис. - докт. техн. наук: 05.09.10. – Защищена 04.12.86 г. – 489 с.

7. Справочник по производству стекла // Под ред. Китайгородского И.И. – М. – 1963. – (ГНИИС).

8. Физико-химические свойства окислов // Справочник под ред. Самсонова Г.В. – М.: Металлургия. – 1978. – С. 46-54.

9. Установки индукционного нагрева / Под ред. А.Е.Слухоцкого. – Л.: Энергоиздат. – 1981. – 326 с.