|

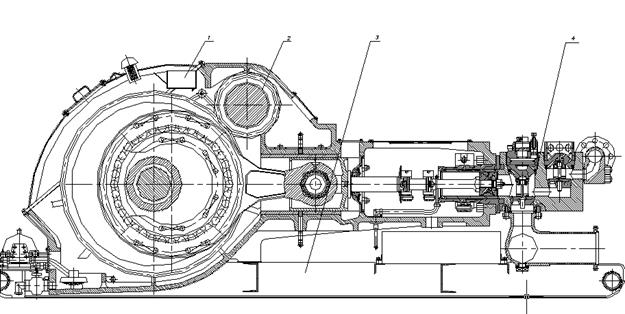

Уральский машиностроительный завод выпускает буровые насосы двух типов: трехпоршневые насосы одностороннего действия – триплекс НБТ-600L НБТ-750L, НБТ-1000L и НБТ-1200L (рисунок 1.1) и двухпоршневой насос двухстороннего действия - дуплекс НБ-600 А (рисунок 1.2).

Таблица 1.1 - Техническая характеристика трехпоршневых насосов [9]

| Параметры | НБТ-600L | НБТ-750L | НБТ-1000L | НБТ-1200L |

| Мощность (кВт) | ||||

| Частота двойных ходов поршня в 1 мин. | ||||

| Диаметр поршня, мм наибольший наименьший | ||||

| Подача насоса, м 3/ч (л/с) наибольшая наименьшая | 178,6 (49,6) 59,8 (16,6) | 178,9 (49,7) 71,3 (19,8) | 183,6 (51,0) 86,0 (23,9) | 183,6 (51,0) 99,7 (27,7) |

| Давление на выходе, МПа (кгс/ см 2) наименьшее наибольшее | 11,1 (111) 32,0 (320) | 13,9 (139) 35,0 (350) | 18,0 (180) 35,0 (350) | 21,6 (216) 40,0 (400) |

Рисунок 1.1 - Трехпоршневой насос одностороннего действия

Насос буровой НБ-600А предназначен для подачи промывочной жидкости на забой при бурении скважин глубиной до 5000 м, для привода турбобура, выноса буровой мелочи. Насос НБ-600А отличает высокая эксплуатационная надежность за счет:

Насос буровой НБ-600А предназначен для подачи промывочной жидкости на забой при бурении скважин глубиной до 5000 м, для привода турбобура, выноса буровой мелочи. Насос НБ-600А отличает высокая эксплуатационная надежность за счет:

• наличия системы принудительной смазки штоков;

• применения двухкамерных плавающих уплотнений штоков;

• использования новой конструкции предохранительного клапана.

|

Таблица 1.2 - Техническая характеристика НБ-600А [9]

| Диаметр поршня, мм | Предельное давление на выходе из насоса, МПа | Подача идеальная (л/с) при частоте двойных ходов в минуту | |||||||

| 10,0 | 51,9 | 47,9 | 39,9 | 31,9 | 23,9 | 16,0 | 8,0 | 0,79 | |

| 11,5 | 45,7 | 42,2 | 35,2 | 27,7 | 21,1 | 14,1 | 7,0 | 0,70 | |

| 12,5 | 42,0 | 38,8 | 32,3 | 25,8 | 19,4 | 12,9 | 6,5 | 0,64 | |

| 14,5 | 36,0 | 33,2 | 27,7 | 22,2 | 16,6 | 11,0 | 5,5 | 0,55 | |

| 16,5 | 31,5 | 29,1 | 24,2 | 19,4 | 14,5 | 9,7 | 4,8 | 0,48 | |

| 19,0 | 27,5 | 25,4 | 21,2 | 16,9 | 12,7 | 8,6 | 4,3 | 0,42 | |

| 22,5 | 23,3 | 21,5 | 17,9 | 14,3 | 10,7 | 7,2 | 3,6 | 0,35 | |

| 25,0 | 19,7 | 18,9 | 15,2 | 12,1 | 9,1 | 6,1 | 3,0 | 0,30 | |

| Мощность, кВт | 9,23 |

Рисунок 1.2 - Двухпоршневой насос двухстороннего действия

Ижевский завод нефтяного машиностроения выпускает горизонтальные насосы, двухцилиндровые, двустороннего действия. Насосы предназначены для:

- нагнетания промывочной жидкости при бурении нефтяных и газовых скважин;

- для нагнетания жидких сред при выполнении промывочно-продавочных работ в процессе капитального ремонта скважин;

- для нагнетания воды в пласт для интенсификации добычи нефти;

- для перекачивания различных неагрессивных жидкостей, включая обводненную нефть.

- для перекачивания различных неагрессивных жидкостей, включая обводненную нефть.

Таблица 1.3 - Техническая характеристика насосов компании ОАО «Ижнефтемаш» [8]

| Параметры | НБ-32 | НБ-50 | НБ-80 | НБ-125 ИЖ |

| Мощность (кВт) | ||||

| Частота двойных ходов поршня в 1 мин. | ||||

| Диаметр поршня, мм наибольший наименьший | ||||

| Подача насоса, м 3/с (л/с) наибольшая наименьшая | 32,4 (9,0) 15,8 (4,4) | 39,6 (11,0) 20,9 (5,8) | 50,4 (14,0) 19,8 (5,5) | 64,8 (19,0) 33,0 (9,2) |

| Давление на выходе, МПа (кгс/ см 2) наименьшее наибольшее | 2,6 (26) 4,0 (40) | 3,4 (34) 6,3 (63) | 10,0 (100) 4,3 (43) | 13,0 (130) 6,0 (60) |

|

Рисунок 1.3 - Двухпоршневой насос НБ-125 ИЖ

1.2 Зарубежные буровые насосы

Фирма "НЭШНЛ-ОЙЛВЕЛЛ" предлагает полный ряд отличающихся всем современным требованиям трехцилиндровых буровых насосов серии Р. Насосы этой модели имеют приводную мощность от 373 до 1491 кВт.

Насос 14-Р-200 - самый мощный в семействе насосов типа Р. Номинальная приводная мощность насоса 1491 кВт при 100 ходах в минуту, в нем могут применяться цилиндровые втулки и поршни диаметром до 228 мм. Насос развивает подачу 1155 галл/мин при давлении 18,4 МПа или 514 галл/мин при давлении 41,4 МПа. Шесть исполнений насосов типа Р обеспечивают широкий выбор узлов гидравлической части насоса, приводов и различных принадлежностей, что позволяет выполнять самые строгие требования, соответствующие конкретным условиям. Техническая характеристика насосов компании "НЭШНЛ-ОЙЛВЕЛЛ" приведена в таблице 1.4.

Таблица 1.4 - Техническая характеристика насосов компании "НЭШНЛ-ОЙЛВЕЛЛ"

| Тип насоса | 7-Р-50 | 8-Р-80 | 9-Р-100 | 10-Р-130 | 12-Р-160 | 14-Р-200 |

| Максимальный диаметр и ход поршня, дюйм (мм) | 6, 25х7,75 (159x197) | 6,25х8,5 (159x216) | 6,75 x 9,25 (172x235) | 6,75 х 10 (172x254) | 7,25 x 12 (184x305) | 9x14 (228x356) |

| Размеры поршней, мм | 89-159 | 102-159 | 102-172 | 102-172 | 102-184 | 102-228 |

| Приводная мощность, кВт | ||||||

| Передаточное отношение | 2.742 | 2.463 | 2.658 | 2.853 | 3.439 | 3.969 |

| Номинальное рабочее давление в гидравлической части, кПа Нагнетание | ||||||

| Всасывание | ||||||

| Гидростатическое испытательное давление, кПа Нагнетание | ||||||

| Всасывание | ||||||

| Масса со стандартным оборудованием и салазками, кг | ||||||

| Длина общая, мм | ||||||

| Ширина общая, мм | ||||||

| Высота общая, без подъемных узлов, мм |

Румынская компания Upet выпускает дуплексы с максимальной мощностью 515 кВт и триплексы с максимальной мощностью 735 кВт. Максимальная подача 20,3 л/сек у двухпоршневого насоса 2 PN 700.

Румынская компания Upet выпускает дуплексы с максимальной мощностью 515 кВт и триплексы с максимальной мощностью 735 кВт. Максимальная подача 20,3 л/сек у двухпоршневого насоса 2 PN 700.

Таблица 1.5 - Техническая характеристика насосов компании Upet, [10]

Таблица 1.5 - Техническая характеристика насосов компании Upet, [10]

| Тип | Кол-во пор-шней | Мощность | Ход, мм | Double stoke, мин | Втулка (максим.) | Втулка (миним.) | Мас- са, кг | |||||

| Л.с | кВт | D, мм | Q, л/сек | Р, бар | D, мм | Q, л/сек | Р, бар | |||||

| 2 PN 100 | 73,5 | 146,05 | 21,4 | 76,2 | 5,2 | |||||||

| 2 PN 160 | 117,6 | 14,25 | 88,9 | 6,4 | ||||||||

| 2 PN 400 | 294,1 | 184,15 | 36,1 | 104,1 | 12,8 | |||||||

| 2 PN 700 | 514,7 | 203,20 | 52,3 | 133,35 | 20,3 | |||||||

| 3 PN 300 | 220,6 | 135 (71) | 20,3 (10,7) | 90 (180) | 101,6 | 8,2 | 140 (220) | |||||

| 3 PN 500 | 367,6 | 283,3 | 40,5 | 83,3 | 101,6 | 15,4 | ||||||

| 3 PN 700 | 514,7 | 190,5 | 42,7 | |||||||||

| 3 PN 1000 | 190,5 | 42,7 |

Трехцилиндровые насосы серии F фирмы ЭМСКО компактны, занимают минимум места, способны поддерживать большую подачу и высокое давление, так необходимые для операций бурения, при которых стремятся к повышению скорости проходки. Для насосов серии F характерна относительно низкая частота вращения, что в сочетании с большим ходом поршня и использованием клапанов увеличивает срок службы гидравлической части насоса.

Конструкция насоса серии F легко разбирается на основные блоки. Это делает возможным доставку небольших насосов этой серии вертолетом. Много насосов F-350 в настоящее время работает в основных районах нефтразведки по всему миру.

Насос FС-2200 - последняя разработка в серии. Номинальная мощность насоса-1628 кВт.

Таблица 1.6 - Техническая характеристика насосов компании ЭМСКО

| Показатель | FС-2200 | FВ-1600 | РВ-1300 | F-1000 | F-800 | F-650 | F-500 | F-350 | ||

| Номинальная мощность | 1628 кВт 100 ход/мин | 1193 кВт 120 ход/мин | 969 кВт 120 ход/мин | 746 кВт 140 ход/мин | 597 кВт 150 ход/мин | 485 кВт 160 ход/мин | 373 кВт 165 ход/мин | 261 кВт 175 ход/мин | ||

| Макс, диаметр гильзы х длина хода | 203 х 381 мм | 178 х 305 мм | 178 х 305 мм | 171 х 254 мм | 171 х 229 мм | 171 х 203мм | 171 х 191 мм | 171 х 178 мм | ||

| Диаметр ведущего вала | 254 мм | 216 мм | 216 мм | 197 мм | 178 мм | 158 мм | 140 мм | 127 мм | ||

| Общая длина | 6019 мм | 4877 мм | 4877 мм | 4115 мм | 3962 мм | 3734 мм | 3658 мм | 3531 мм | ||

| Общая ширина {включая вылет вала) | 2895 мм | 2413 мм | 2413 мм | 2261 мм | 2057 мм | 2019 мм | 1880 мм | 1765 мм | ||

| Общая высота (без основания) | 2070 мм | 2083 мм | 208З мм | 1807 мм | 1657 мм | 1537 мм | 1543 мм | 1440 мм | ||

| Масса (прибл.) | 37576 кг | 23559 кг | 23323 кг | 17821 кг | 12546 кг | 9777 кг | 8463 кг | 7774 кг | ||

Компания УСТЕЛ выпускает двухпоршневые насосы двухстороннего действия и трехпоршеные насосы (рис.1.4) одностороннего и двухстороннего действия. Наибольшей приводной мощностью обладает насос 3 PN-1600. При мощности 1176 кВт его производительность 3132 л/мин.

Компания УСТЕЛ выпускает двухпоршневые насосы двухстороннего действия и трехпоршеные насосы (рис.1.4) одностороннего и двухстороннего действия. Наибольшей приводной мощностью обладает насос 3 PN-1600. При мощности 1176 кВт его производительность 3132 л/мин.

Таблица 1.7 - Техническая характеристика дуплексов компании УСТЕЛ [7]

| Тип | Мощность | Максимальное давление на напоре | Максимальная производительность | Число двойных ходов в минуту | ||

| привод. | гидр-ая | |||||

| л.с. | л.с. | бар | пси | л/мин | дв.ход/мин | |

| 2 РN -1600 | ||||||

| 2 РN -1300 | ||||||

| 2 РN - 1000 | ||||||

| 2 РN - 700 | ||||||

| 2 РN - 400 |

Рисунок 1.4 - Трехпоршневой насос фирмы УСТЕЛ

Таблица 1.8 - Техническая характеристика насоса 3 PN-500 [7]

| Тип | Мощность | Максимальное давление на напоре | Максимальная производительность | Число двойных ходов в минуту | ||

| привод. мощность | гидр-ая мощность | |||||

| л.с. | л.с. | бар | пси | л/мин | дв.ход/мин | |

| 3 РN -500 |

Таблица 1.9 - Техническая характеристика триплексов одностороннего действия [7]

| Тип | Мощность | Максимальное давление на напоре | Максимальная производительность | Число двойных ходов в минуту | ||

| привод. мощность | гидр-ая мощность | |||||

| л.с. | л.с. | бар | пси | л/мин | дв.ход/мин | |

| 3 РN -1600 | ||||||

| 3 РN -1300 | ||||||

| 3 РN - 1000 | ||||||

| 3 РN - 700 |

1.3 Описание прототипа НБТ – 600

1.3 Описание прототипа НБТ – 600

Буровой трехпоршневой насос НБТ-600 (в дальнейшем именуемый "Насос"), предназначен для нагнетания промывочной жидкости под давлением в скважину при геологоразведочном и эксплуатационном бурении, а также для перекачки бурового и других растворов для хозяйственных нужд и других целей (например, перекачка раствора цементировочным агрегатам при цементации).

Насос выпускается заводом в нескольких исполнениях. Базовая модель (рис.1.5) состоит из гидравлической части 4, рамы 3, приводной части 2 и системы смазки 1.

Основным отличием данного насоса от наиболее распространённых двухцилиндровых насосов двойного действия является наличие трёх цилиндров с поршнями одностороннего действия.

Основной особенностью этого насоса является быстроходность поршней и поэтому обязательность установки во всасывающем трубопроводе центробежного подпорного насоса с подачей не менее 50 ДмЗ/с.

Рисунок 1.5 – Базовая модель НБТ-600

Насос подает промывочную жидкость через колонну бурильных труб на забой скважины для охлаждения долота и выноса разрушенной долотом породы, а также передачи энергии потока промывочной жидкости забойному двигателю и связанному с ним долоту.

В качестве промывочной жидкости применяется вода или глинистый раствор с наличием нефти, щелочи, соды и других компонентов.

Оптимальные режимы бурения обеспечиваются установкой цилиндровых втулок и поршней одного из типоразмеров от 120 до 180 мм и регулированием числа ходов бурового насоса.

Следует помнить, что чем выше степень очистки промывочной жидкости от частиц разрушенной горной породы, тем более долговечна и надежна работа узлов и деталей насоса.

Устройство гидравлической части насоса показано на рисунке 1.6. Три одинаковые клапанные коробки соединяются между собой всасывающим 1 и нагнетательным 7 коллекторами, образуя гидравлический блок.

В конусные гнёзда каждой клапанной коробки 4 устанавливаются две клапанные группы одинаковой конструкции - всасывающая и нагнетательная, всасывающая клапанная группа запирается через крышку гидрозажимом 10, а напорная - коронкой крышки 9.

Допускается установка клапанных групп других конструкций.

Между каждой клапанной коробкой 4 и станиной установлен специальный стакан 12, в который через верхние люки передней части станины устанавливаются цилиндровые втулки 14 и штоки 15 в сборе с поршнями 11.

|

Рисунок 1.6 – Гидравлическая часть НБТ-600

Приводная часть (рис.1.7) предназначена для преобразования энергия вращательного движения трансмиссионного вала в энергию возвратно-поступательного движения поршней гидравлической части насоса.

Корпус приводной части выполнен разъемным и состоит из станины 1 и несущей крышки, обработанных совместно. Взаимное положение крыши и станины зафиксировано специальными втулками. Приводная часть состоит из трансмиссионного вала 6 и вала с шатунами 9.

Трансмиссионный вал установлен в крышке корпуса на сферических роликоподшипниках. Подшипники, заключены в стаканы и закрываются снаружи крышками.

Рисунок 1.7 – Приводная часть НБТ-600

2 РАСЧЁТНАЯ ЧАСТЬ

2 РАСЧЁТНАЯ ЧАСТЬ

При конструкции буровых насосов прежде всего должны быть определены основные параметры – подача, число цилиндров, число двойных ходов поршней и развиваемые насосом давления при наибольшей и наименьшей подачах.

Элементы бурового насоса рассчитываются на прочность по наибольшим нагрузкам, возникающим при работе, а на долговечность – по эквивалентной нагрузке. Для деталей, подверженных абразивному износу, долговечность теоретически не определяется, сроки службы устанавливаются по опыту эксплуатации аналогичных конструкций в зависимости от условий работы и свойств прокачиваемого бурового раствора.

2.1 Гидравлический расчет

Полезная мощность насоса рассчитывается [1]:

(2.1)

(2.1)

где N Д – Мощность приводного двигателя насоса, N Д =600 кВт;

ηНА – общий КПД насосного агрегата от двигателя до выхода насоса и представляет собой произведение объемного ηо, гидравлического ηг и механического ηм коэффициентов полезного действия насосного агрегата.

Общий КПД насоса рассчитывается [1]:

(2.2)

(2.2)

где ηо – объёмный КПД насоса, ηо = 0,95–0,99;

ηг – гидравлический КПД, ηг = 0,97–0,98;

ηм – механический КПД.

Механический КПД насоса рассчитывается [1]:

Механический КПД насоса рассчитывается [1]:

(2.3)

(2.3)

где η1м – КПД трансмиссионного вала на опорах качения, η1м = 0,99;

η2м – КПД закрытой зубчатой передачи,η2м = 0,98;

η3м – КПД коренного вала на опорах качения,η3м = 0,975;

η4м – КПД ползуна и кривошипно-шатунного механизма,η4м = 0,95;

η5м–КПД уплотнения штока и поршня, η5м = 0,98.

NПН = 600000· 0,84 = 504000 Вт

Задано максимальное и минимальное давление насоса:

Рmax = 28 МПа;

Рmin = 11,3 МПа.

Рассчитаем максимальную и минимальную подачи насоса, исходя из заданного давления [1]:

(2.4)

(2.4)

(2.5)

(2.5)

м3/с;

м3/с;

м3/с.

м3/с.

2.2 Расчёт на прочность элементов гидравлической части бурового насоса

Гидравлическая коробка

Напряжения в этих элементах определяются по формулам для расчета толстостенных цилиндрических сосудов [2]:

(2.6)

(2.6)

где РРi – вероятное расчетное давление, Па;

k – отношение радиусов, k = 0,81;

ν – отношение предела текучести материала при растяжении к пределу текучести при сжатии, ν = 1.

Вероятное расчетное давление [2]:

PPi = P×kn, (2.7)

где kn – коэффициент, учитывающий вероятность превышения испытательного давления над наибольшим рабочим, kn = 1,68.

PPi = 28∙106∙1,68=47,04∙106 Па

Коэффициент запаса статической прочности [2]:

S =  (2.8)

(2.8)

где sТ – предел текучести материала.

Гидравлическая коробка изготовлена из стали 36Л, sТ = 600×106 Па

S =  - условие выполняется.

- условие выполняется.

Коэффициент запаса прочности по выносливости [2]:

na =  (2.9)

(2.9)

где s-1огр – ограниченный предел выносливости на сжатие при

где s-1огр – ограниченный предел выносливости на сжатие при

симметричном цикле Па;

s-1огр = 0,35×sв = 0,35×800×106 = 280×106 Па,

где sв – предел прочности материала;

кsд – коэффициент, учитывающий влияние всех факторов на выносливость, кsд = 4;

js - коэффициент, учитывающий влияние асимметрии цикла,

js = 0,2;

sа – средняя амплитуда цикла [2];

(2.10)

(2.10)

где sм – среднее напряжение цикла [2];

(2.11)

(2.11)

где smin – минимальное напряжение цикла;

smin = 0,9×sмах = 0,9×250×106 = 225×106 Па,

где sмах = 250∙10  Па;

Па;

na =  - условие выполняется.

- условие выполняется.

Цилиндровая втулка

Проверка цилиндровых втулок производится по внутреннему диаметру, т. к. напряжение больше на внутренней поверхности. Проверяет втулку минимального диаметра при максимальном давлении.

Эквивалентное напряжение на внутренней поверхности [2]:

(2.12)

(2.12)

где r – внутренний радиус втулки, r =0,06 м;

s – толщина стенки, s =0,042 м;

с – наибольший допустимый износ втулки, м.

Коэффициент запаса статической прочности [2]:

S =

Цилиндровая втулка изготавливается из стали 65Г, для которой sТ = 750МПа. Цилиндровые втулки не рассчитываются на выносливость, т. к. втулка изнашивается по внутреннему диаметру быстрее, чем может наступить ее усталостное разрушение.

S =

Делам вывод, что коэффициент запаса статической прочности цилиндровой втулки достаточен, для эксплуатации насоса с заданным давлением.

Шток насоса

Шток насоса рассчитывается на устойчивость и усталость. Расчету на усталость подвергаются утонченные участки штока, расположенные в месте свинчивания штока с кронштоком.

Усилие сжатия штока [2]:

Рсж =  ,

,

(2.13)

(2.13)

где D – диаметр поршня, D = 0,12 м;

Максимальные переменные сжимающие напряжения [2]:

, (2.14)

, (2.14)

где fш – площадь наименьшего поперечного сечения штока;

d – диаметр штока.

d – диаметр штока.

=160∙10

=160∙10  Па.

Па.

Шток изготовлен из стали 40Х sт = 800 МПа.

Коэффициент запаса статической прочности:

S =

S =  - условие выполняется.

- условие выполняется.

Коэффициент запаса прочности по выносливости [2]:

(2.15)

(2.15)

где s-1с – предел выносливости на сжатие, для стали 40Х s-1с=1000МПа.

- условие выполняется.

- условие выполняется.

Расчет штоков на продольную устойчивость:

Для составных штоков определяем эквивалентную длину штока ползуна.

Эквивалентная длина штока ползуна [2]:

(2.16)

(2.16)

где lшт – длина штока ползуна, lшт = 0,395 м;

d – диаметр штока поршня, d = 0,065 м;

d1 – диаметр штока ползуна, d1 = 0,110 м.

Расчетная длина составного штока [2]:

(2.17)

(2.17)

где lш – длина штока поршня, lш = 0,525 м.

Гибкость штока [2]:

Гибкость штока [2]:

(2.18)

(2.18)

где imin – наименьший радиус инерции штока [3], м

(2.19)

(2.19)

где J – момент инерции [3], м3*м

(2.20)

(2.20)

Т.к.  <100, то расчет коэффициента запаса устойчивости ведем по формуле Ф. С. Ясинского [2]:

<100, то расчет коэффициента запаса устойчивости ведем по формуле Ф. С. Ясинского [2]:

(2.21)

(2.21)

где sкр – критическое напряжение сжатия [1], Па

(2.22)

(2.22)

2.2.4 Клапан насоса

2.2.4 Клапан насоса

Проверим клапан на стук [2]:

(2.23)

(2.23)

где Dk = 140 мм и D0 = 128 мм – диаметры клапана и отверстия седла;

g = 450 – угол наклона образующей конической посадочной поверхности клапана.

- стука не возникает.

- стука не возникает.

Тарель клапана рассчитывается на прочность и выносливость, как пластина радиуса dk/2 свободно опертая по краям.

Момент изгиба тарели [2]:

(2.24)

(2.24)

где dT – диаметр тарели, dT = 0,14 м;

m - коэффициент Пуассона, m = 0,3

Максимальные напряжения изгиба при опресовке [2]:

(2.25)

(2.25)

где dт – толщина тарели, dт = 0,030 м

Тарель клапана изготавливается из стали 20Х2Н4А для которой sт=1100 МПа.

Коэффициент запаса статической прочности [2]:

(2.26)

(2.26)

Коэффициент запаса статической прочности тарели достаточен, для эксплуатации насоса с заданным давлением.

|

ЭКСПЛУАТАЦИЯ НАСОСА

3.1 Общие указания по эксплуатации

3.1 Общие указания по эксплуатации

Для содержания насоса в работоспособной состоянии необходимо выполнять при эксплуатации бурового насосе следующие требования:

1) следить постоянно за надёжной затяжкой резьбовых соединений. Особого внимания требуют высоконагруженные резьбовые соединения гидравлической части, так как их незначительное ослабление приводит к появлению ударных нагрузок и к преждевременному выходу из строя этих соединений, а также резьбовые соединения станины с крышкой, которые необходимо подтягивать через каждые 100 часов работы;

2) производить своевременную смену масла в станине бурового насоса. В баке системы смазки и охлаждения цилиндро – поршневой пары замену смазочно-охлаждающей жидкости производить по мере загрязнения глинистым раствором;

3) не допускать длительной работы насоса при давлениях, превышающих указанные в технической характеристике. Допускается лишь кратковременное превышение предельного для каждой втулки давления до 10% в течение 15-20 мин;

4) направление вращения трансмиссионного вала должно строго соответствовать указанному на станине стрелкой;

5) удалять полностью оставшуюся жидкость в зимнее время при минусовых температурах и длительных остановках насоса из гидравлической части. Перед пуском бурового насоса охлаждающая жидкость для цилиндро - поршневой пары гидравлической части в баке и масло в картере корпуса должны быть прогреты как минимум до 10-15°. В зимнее время при

минусовых температурах и длительных остановках насоса их системы обогрева картера насоса и кожуха цепной передачи удалить конденсат сжатым воздухом.

6) следить за правильностью заполнения газом пневмокомпенсаторов.

7) уделять особое внимание качеству бурового раствора.

Помнить, что наличие абразива в растворе резко сокращает срок службы сменных деталей гидравлической части, а наличие в нём газа сокращает подачу и повышает динамичность действующих нагрузок. Высокое газосодержание в растворе приводит к появлению нагрузок ударного характера и резко сокращает срок службы всех, без исключения деталей манифольдов, подпорного и бурового насосов с их приводами. Завод может гарантировать исправную и долговечную работу насоса, его узлов и деталей только при содержаниях в растворе на более: 0,5% песка и 2% газа.

3.2 Порядок установки

3.2 Порядок установки

Установить буровой насос на основании и выставить его по уровню, как по длине, так и по ширине. Отклонение от горизонтальной плоскости не более 1,5 мм на длине 1000 мм. Выбрать прокладками зазор между основанием и рамой насосов.

Расположить параллельно валы насоса и привода. Допускаемая не параллельность осей вращения должна быть не более 1 мм на 100 мм длины, а допуск на смещение приводных элементов должен быть не более 2 мм на 1000 мм межцентрового расстояния для шкивов и 0,35 мм для звездочек.

Подготовка к работе

Установить насос в соответствии с действующими правилами монтажа оборудования и мер безопасности в нефтегазодобывающей промышленности.

Расконсервировать насос до его запуска. Снять транспортные заглушки с отверстий трубопроводов пароподогрева картера, линии всасывания и нагнетания и других трубопроводов. Убрать парафинированную бумагу и консервационную смазку со штоков ветошью, смоченную маловязкими маслами или растворителями по ГОСТ 8505-80, ГОСТ 3134-78 и ГОСТ 443-76.

Заполнить маслом гидрозажимы, залить смазку и охлаждающую жидкость в поддоны приводной и гидравлической частей согласно указаниям, изложенных в предыдущих подразделах.

Провернуть вручную трансмиссионный вал перед первым включением насоса на 4-5 оборотов, для того, чтобы эксцентриковый вал сделал не менее оборота с целью определения беспрепятственного вращения.

Установить в гидравлическую часть насоса цилиндровые втулки и поршни необходимого размера, согласно заданного технологического режима бурения и технической характеристики насоса.

Заполнить пневмокомпенсатор ПК40/250 азотом или воздухом. Давление в компенсаторе установить в зависимости от ожидаемого давления жидкости в напорном трубопроводе.

Заполнить пневмокомпенсатор ПК40/250 воздухом от воздушной сети низкого давления (до 0,8 МПа). Давление закачки в пневмокомпенсаторе должно быть равным половине давления, развиваемого напорным насосом на линии всасывания, не более 0,4 МПа. Осуществить контроль давления по манометру на пневмокомпенсаторе.

Установить стержень в одно из отверстий предохранительного клапана, соответствующее предельно-допустимому давлению в напорном трубопроводе для установленных в насос поршней и втулок.

Подтянуть и закрепить все резьбовые соединения.

Включить электродвигатель центробежного насоса системы охлаждения цилиндро-поршневой пары и проверить подачу им охлаждающей жидкости визуально. Открыть запорные устройства во всасывающем и

напорном трубопроводах и пусковую задвижку. Включить подпорный насос. По манометру проверить его напор, который должен соответствовать его технической характеристике.

напорном трубопроводах и пусковую задвижку. Включить подпорный насос. По манометру проверить его напор, который должен соответствовать его технической характеристике.

3.4 Порядок работы

3.4 Порядок работы

Произвести пуск бурового насоса включением муфты или двигателя. Убедиться, что сразу после запуска в подаче насосом жидкости по сливу, через пусковую задвижку (или другое пусковое устройство) и перекрывая ее поднять давление по манометру до рабочего.

Проверить надежность работы уплотнительных устройств при достижении требуемого давления на выходе из насоса. В случае обнаружения утечек перекачиваемой жидкости, насос остановить для выяснения причины и устранения утечек.

Не рекомендуется нагружать новый насос по давлению более 60%, для лучшей приработки подшипников, зубчатого зацепления, ползунов и других узлов в первые две-три недели.

Контролировать нагрев масла в картере и подшипников во время работы насоса. Наибольшая их температура нагрева не должна превышать 700.

Производить остановку насоса отключением шино-пневматической муфты трансмиссии или двигателя. При этом происходит автоматическое отключение электронасоса для подачи смазочно-охлаждающей жидкости и электродвигателя подпорного насоса.

Профилактический осмотр

Обслуживающему персоналу необходимо использовать все

остановки насоса для профилактического осмотра. При остановках периодически должны проверяться:

а) состояние станины, рамы, зубчатого зацепления;

б) уровень масла и смазочно-охлаждающей жидкости;

в) затяжка всех крепежных деталей;

г) давление газа в компенсаторах ПК-40/250 и ПК-20/4.

Во время работы насоса должны проверяться:

а) давление во всасывающем трубопроводе, создаваемое подпорным насосом, которое должно соответствовать паспортным данным подпорного насоса, но таким, чтобы не вызвать стука всасывающих клапанов;

б) давление в напорном трубопроводе, которое не должно превышать величин, указанных в технической характеристике;

в) подача смазки к направляющим ползунов (визуально);

г) подача охлаждающей жидкости на рабочие поверхности цилиндровых втулок (визуально);

д) температура нагрева наружных поверхностей стенок корпуса в областях расположения подшипниковых опор и ползунов, которая должна быть не более 70оС.

|