Демонстрация умений и знаний

| Код | Наименование результата обучения |

| ТТ1 WS | Чтение чертежа и технического задания |

| ТТ2 WS | Настройка условий обработки в зависимости от свойств обрабатываемого материала и режущих инструментов |

| ТТ3 WS | Обработка, проверка и поддержание точности размеров в пределах погрешностей |

| ТТ4 WS | Изготовление и подготовка эскизов технологических операций (переходов) |

Практические работы следует проводить по мере прохождения студентами теоретического материала.

Практические работы рекомендуется производить в следующей последовательности:

- вводная беседа, во время которой кратко напоминаются теоретические вопросы по теме работы, разъясняется сущность, цель, методика выполнения работы;

- самостоятельное выполнение необходимых расчетов;

- обработка результатов расчетов, оформление технологической документации, отчета;

- защита практической работы в форме собеседования по методике проведения и результатам проделанной работы.

Методические указания к выполнению практической работы для студентов

1. К выполнению практической работы необходимо приготовиться до начала занятия, используя рекомендованную литературу и конспект лекций.

2. Студенты обязаны иметь при себе линейку, карандаш, калькулятор, тетрадь для практических работ.

3. Отчеты по практическим работам оформляются в письменном виде (в тетради для практических работ), аккуратно и должны включать в себя следующие пункты:

· название практической работы и ее цель;

· порядок выполнения работы;

· индивидуальное задание;

· далее пишется «Ход работы» и выполняются этапы практической работы, согласно выше приведенному порядку.

|

|

4. При подготовке к сдаче практической работы, необходимо ответить на предложенные контрольные вопросы.

5. При оценивании практической работы учитывается следующее:

- качество выполнения практической части работы (соблюдение методики выполнения, точность расчетов, получение результатов в соответствии с целью работы);

- качество заполнения технологической документации;

- качество оформления отчета по практической работе (в соответствии с установленными требованиями);

- качество устных ответов на контрольные вопросы при защите работы (глубина ответов, знание методики выполнения работы, использование специальной терминологии).

6. Если отчет по работе не сдан вовремя (до выполнения следующей работы) по неуважительной причине, оценка за практическую работу снижается.

Практическая работа № 1

Тема: «Разработка исходных данных для проектирования станочного приспособления»

Цель: Приобретение практических навыков в выборе станочного приспособления для обработки заготовки на заданной операции.

Исходные данные:

1. Индивидуальные задания для учащихся в виде комплекта документации:

а) черте ж детали;

б) чертеж заготовки;

в) технологический процесс изготовления детали;

г) сборочный чертеж приспособления.

2. ГОСТЗ. 1107-81.

3. Справочная и учебная литература по курсу.

Порядок выполнения работы:

1. Выполнение операционного эскиза.

2. Выбор исходных данных для расчёта станочного приспособления.

Ход работы:

1. Выбор исходных данных для расчёта станочного приспособления.

|

|

а) указать на какой операции по техпроцессу применяется данное приспособление для изготовления данной детали - номер и наименование операции, модель станка;

б) указать конкретно, что за обработка производится на данной операции;

в) указать режимы резания на данной операции;

2. Выполнить операционный эскиз. На операционном эскизе представляется заготовка в том виде, какой она имеет после выполнения данной операции, утолщенной линией изображаются обрабатываемые на данной операции поверхности, с использованием условных обозначений по ГОСТ 3.1107-81 указываются базы, опоры.

Контрольные вопросы:

1. Как называется приспособление, рассматриваемое в практической работе?

2. На какой операции используется данное приспособление?

3. Какие исходные данные необходимы для расчёта приспособления и где их можно найти?

Практическая работа №2

Тема: «Изучение установочных элементов станочного приспособления»

Цель: Приобретение практических навыков в определении типа и размеров установочных элементов.

Исходные данные:

1. Индивидуальные задания для учащихся в виде комплекта документации:

а) черте ж детали;

б) чертеж заготовки;

в) технологический процесс изготовления детали;

г) сборочный чертеж приспособления.

2. ГОСТЗ. 1107-81.

3. Справочная и учебная литература по курсу.

Порядок выполнения работы:

1. Определение типа и размеров установочных элементов.

Ход работы:

1. Определение типа и размеров установочных элементов.

а) изучение сборочного чертежа приспособления и нахождение в нем местоположения обрабатываемой заготовки (на сборочном чертеже приспособления заготовка изображается сплошной тонкой линией);

|

|

б) определение по сборочному чертежу и спецификации на каких деталях приспособления базируется обрабатываемая заготовка;

в) указание в отчете конкретно какие типы установочных элементов используются в данном приспособлении;

Выполнение эскизов установочных элементов.

а) с использованием всех законов черчения выполнение эскизов установочных элементов с основными размерами,

б) указание материала и термообработки.

Контрольные вопросы:

1. Что такое установочные элементы?

2. Какие установочные элементы используются в заданном приспособлении?

3. Какие требования предъявляются к установочным элементам?

Практическая работа №3

Тема: «Разработка схемы базирования заготовки в приспособлении. Расчёт погрешности базирования»

Цель: Приобретение практических навыков в выполнении схемы базирования заготовки и в расчете погрешности базирования.

Исходные данные:

1. Индивидуальные задания для учащихся в виде комплекта документации:

а) черте ж детали;

б) чертеж заготовки;

в) технологический процесс изготовления детали;

г) сборочный чертеж приспособления.

2. ГОСТЗ. 1107-81.

3. Справочная и учебная литература по курсу.

Порядок выполнения работы:

1. Выполнение схемы базирования.

2. Проверка условия базирования заготовки на 6 опорных точек.

3. Определение погрешности базирования.

Ход работы:

1. Проверка условия базирования заготовки на 6 опорных точек.

а) анализ схемы базирования заготовки в данном приспособлении с указанием конкретно одной из основных схем базирования заготовок, под которую подходит данный случай;

б) указание в отчете конкретных поверхностей заготовки, используемых в качестве баз, как эти базы называются и сколько опорных точек они дают;

в) выполнение схемы базирования заготовки в системе координат XOYZ с указанием точек опоры, которые лишают деталь степеней свободы, указать каких;

г) сделать заключение о характере базирования, то есть полная или упрощенная схемы.

2. Определение погрешности базирования.

Погрешность базирования необходимо определить для всех выполняемых на данной операции размеров.

Для определения погрешности базирования необходимо:

а) в направлении выполняемого размера проанализировать положение технологической и измерительной баз;

б) если технологическая и измерительная базы в направлении выполняемого размера совпадают, то погрешность базирования εб=0;

в) если технологическая и измерительная базы не совпадают, то погрешность базирования εб определяется как допуск размера (базисного), связывающего эти две базы.

Контрольные вопросы:

1. Изложите правило 6-ти точек для базирования заготовок.

2. Как классифицируются базы?

3. Какие поверхности заготовок используются в качестве баз?

4. Как рассчитывается погрешность базирования заготовки в приспособлении?

5. Почему нежелательно несовпадение измерительной и технологической баз?

6. Из чего складывается погрешность установки заготовки?

Практическая работа №4

Тема: «Составление схемы действия сил на заготовку»

Цель: Научиться по заданному чертежу детали для заданной операции выполнять расчетную схему действия сил на заготовку.

Исходные данные:

1. Индивидуальные задания для учащихся в виде комплекта документации:

а) чертеж детали;

б) чертеж заготовки;

в) технологический процесс изготовления детали;

г) сборочный чертеж приспособления.

2. Справочная и учебная литература по курсу.

Порядок выполнения работы:

1. Выполнение расчетной схемы действия сил на заготовку.

2. Выбор типа зажимного механизма.

Ход работы:

1. Выполнение расчетной схемы действия сил на заготовку При выполнении этого пункта необходимо:

а) вычертить заготовку в том положении, в котором она обрабатывается в данном приспособлении на данном станке;

б) показать местоположение и направление силовых факторов обработки, имеющих место на данной операции (на сверлильных операциях это Р0 и Мкр - осевая сила и крутящий момент, на токарных операциях - составляющие силы резания Рх, Ру, Pz, на фрезерных, шлифовальных и других операциях - в основном Pz);

в) показать положение и направление усилия зажима W заготовки, необходимого для надежного закрепления ее в процессе обработки.

2. Выбор типа зажимного механизма.

В данном пункте работы необходимо указать:

а) для заданного типа производства определить какой вид привода наиболее целесообразен - ручной или механизированный;

б) для конкретных условий обработки (модель станка, характер операции и другие) какой тип ручного или механизированного привода принят.

Контрольные вопросы:

1. Каким требованиям должны удовлетворять зажимные механизмы?

2. Какие типы зажимных механизмов обеспечивают центрирование заготовки?

3. От чего зависит выбор конструкции зажимного механизма?

Практическая работа №5.

Тема: «Выбор типа зажимного механизма приспособления»

Цель: Определить взаимосвязь усилия зажима и силовых факторов обработки.

Исходные данные:

1. Индивидуальные задания для учащихся в виде комплекта документации:

а) чертеж детали;

б) чертеж заготовки;

в) технологический процесс изготовления детали;

г) сборочный чертеж приспособления.

2. Справочная и учебная литература по курсу.

Порядок выполнения работы:

1.Познакомиться с целью работы и порядком её выполнения.

2. Изучить краткий теоретический материал.

3. Получить индивидуальное задание.

4. Рассчитать силовые факторы обработки (при точении, строгании, долблении, фрезеровании – Рz; при сверлении, зенкеровании, развёртывании – Ро и Мкр; при шлифовании, зубофрезеровании, зубодолблении – Nрез.

5. Начертить схему взаимодействия сил резания и сил зажима.

6. Рассчитать усилие зажима.

7. Сделать вывод о проделанной работе.

Ход работы.

1. Краткий теоретический материал.

Зажимной механизм создает силу для закрепления заготовки, определяемую из условия равновесия всех сил, приложенных к ней: сил резания, трения, реакций в опорах, соответствующих моментов (в ряде случаев дополнительно учитывают массу и силу инерции). В целях безопасности обслуживающего персонала расчетное значение силы зажима увеличивают в 2—2,5 раза. Для увеличения исходной силы привода, передаваемой зажимным устройством, применяют механизмы-усилители. При использовании ручного привода они облегчают труд рабочего, в механизированных и автоматизированных приводах позволяют снизить потреб- ляемую мощность или уменьшить габаритные размеры приспособления, и тем самым повысить его экономичность.

Быстродействие зажимных механизмов повышают применением механизированного или автоматизированного привода, откидных планок, быстросъемных шайб и других устройств. Разрабатывают зажимные механизмы с обратной связью по силовым параметрам обработки.

К зажимным механизмам предъявляются следующие требования:

• при зажиме не должно нарушаться положение заготовки, достигнутое базированием;

• зажим не должен вызывать деформации заготовок, закрепляемых в приспособлении, или повреждения (смятия) их поверхностей;

• сила зажима должна быть минимально необходимой, но достаточной для обеспечения фиксированного положения заготовки относительно установочных элементов приспособлений в процессе обработки;

• зажим и открепление заготовки необходимо производить с минимальной затратой сил и времени рабочего. При использовании ручных зажимов усилие не должно превышать 147 Н;

• зажимной механизм должен быть простым по конструкции, компактным, максимально удобным и безопасным в работе.

Зажимные механизмы разделяются на ручные, механизированные и автоматизированные.

Значения сил резания и моментов рассчитывают по формулам из курса резания металлов или берут из таблиц нормативов, а затем, для большей надежности, увеличивают их на коэффициент запаса К= 1,5 - 2,5; меньшее значение К принимают при чистовой обработке, большее — при черновой.

На практике потребные силы зажима обычно определяют приближенно, исходя из анализа взаимодействия сил резания и зажима и их моментов.

Характерные случаи взаимодействия сил резания и зажима.

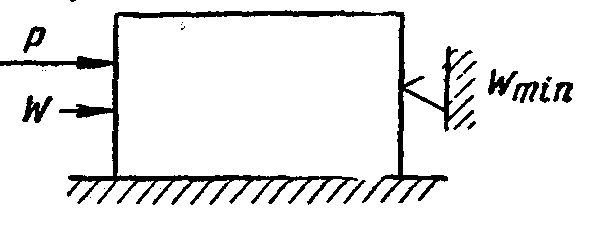

1. Силы зажима Wи резания Р имеют одинаковое направление и действуют на опору (рис.5.1). В этом случае сила зажима минимальна (Wmin).

Рисунок 5.1 – Схема взаимодействия на заготовку сил резания и силы зажима.

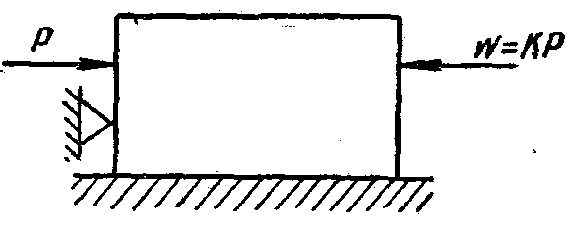

2. Силы имеют противоположное направление (рис.5.2 ). Тогда

W = КР.

Рисунок 5.2 – Схема взаимодействия на заготовку сил резания и силы зажима.

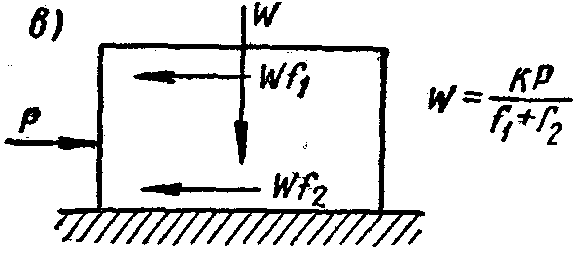

3. Силы направлены взаимно перпендикулярно, и силе резания противодействуют силы трения на опоре и в точке зажима (рис.5.3). В этом случае

Wf1+Wf2=KP;

W=KP/f1+f2;

где f1 и f2— коэффициенты трения.

Рисунок 5.3 – Схема взаимодействия на заготовку сил резания и силы зажима.

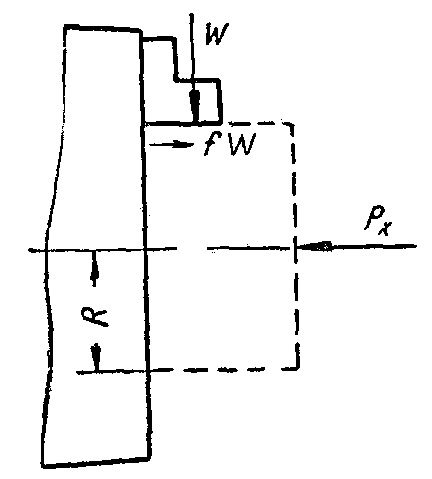

4. Заготовка, обрабатываемая в трехкулачковом патроне, находится под воздействием момента Мрези осевой составляющей силы резания Рх,

Из схемы, приведенной на рис. 5.4, находим

Wсум f R =K Mрез;

Wсум =K Mрез /f R; W=Wсум /z;

где Мрез— момент силы резания;

Wсум — суммарная сила зажима всеми кулачками;

W — сила зажима одним кулачком;

z — число кулачков;

R — радиус заготовки;

К— коэффициент запаса;

f — коэффициент трения.

Найденное значение Wсумпроверяется на отсутствие осевого сдвига заготовки

Wсум  К Рх / f

К Рх / f

Рисунок 5.4 – Схема взаимодействия на заготовку сил резания и зажима при обработке в патронах.

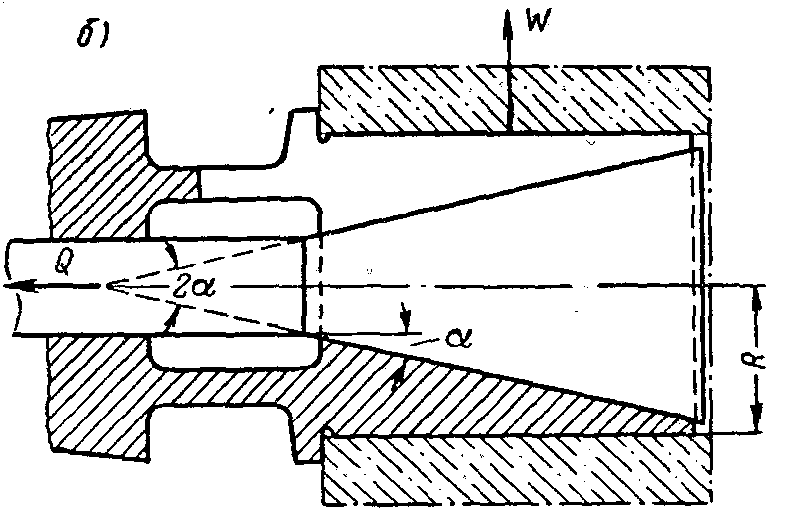

5. Заготовка, закрепленная на цанговой оправке (рис. 5.5), каки в случае зажатия в патроне, подвергается воздействию момента резания, которому противостоит момент силы трения, равный WсумfR.Следовательно, потребная сила Wсум определяется по формуле

Wсум =K Mрез /f R; W=Wсум /z;

Рисунок 5.5 – Схема взаимодействия на заготовку сил резания и зажима при обработке на оправках.

При расчетах средние значения коэффициента трения можно принимать равными:

1) при контакте обработанных поверхностей с опорными пластинами

f= 0,1-0,15;

2) при контакте необработанных поверхностей с установочными штырями со сферической головкой

f = 0,2-0,3;

3) при контакте с закаленными рифлеными элементами (рифленые опоры, губки кулачков и т. п.)

f ≤ 0,7.

Действительные силы зажима, развиваемые силовыми механизмами, должны быть равны или несколько больше потребных. Значение этих сил зависит от величины исходной силы Qи передаточного отношения сил выбранного механизма.

Контрольные вопросы:

1. От чего зависит выбор конструкции зажимного механизма?

2. От чего зависит усилие зажима заготовки?

3. Для чего необходимо учитывать поправочный коэффициент?

Практическая работа № 6.

Тема: «Определение основного параметра зажимного механизма»

Цель: Научиться рассчитывать силовые приводы зажимных устройств.

Исходные данные:

1. Индивидуальные задания для учащихся в виде комплекта документации:

а) чертеж детали;

б) чертеж заготовки;

в) технологический процесс изготовления детали;

г) сборочный чертеж приспособления.

2. Справочная и учебная литература по курсу.

Порядок выполнения работы:

1.Познакомиться с целью работы и порядком её выполнения.

2. Изучить краткий теоретический материал.

3. Получить индивидуальное задание.

4. Изобразить схему для расчёта сил, необходимых для закрепления заготовки.

5. Рассчитать силу на штоке, необходимую для закрепления заготовки.

6. Рассчитать основные параметры механизированного привода.

7. Сделать вывод о проделанной работе.

Ход работы:

1. Краткий теоретический материал.

Применение механизации и автоматизации станочных приспособлений обеспечивает значительное повышение производительности работы станков и облегчает труд рабочего при зажиме и разжиме обрабатываемых деталей в приспособлении.

Для этих целей в станочных приспособлениях применяют пневматические, гидравлические, пневмогидравлические, механогидравлические, электромеханические, механические центробежные, вакуумные, электромагнитные и магнитные приводы.

В массовом и крупносерийном производстве наибольшее применение получили пневматические приводы. Это объясняется тем, что пневматические приводы приспособлений имеют простую конструкцию, являются быстродействующими, просты в управлении, обладают надежностью и сравнительно недорого стоят. Общие технические требования на пневмоприводы даны в ГОСТ 18460—73.

Силовые пневматические приводы состоят из пневмодвигателей, пневматической аппаратуры и воздухопроводов.

По способу компоновки с приспособлениями пневмоприводы разделяют на встроенные, прикрепляемые и универсальные. Встроенные пневмоприводы размещают в корпусе приспособления и составляют с ним одно целое. Прикрепляемые пневмоприводы устанавливают на корпусе приспособления, соединяют с зажимными устройствами, их можно отсоединять от него и применять на других приспособлениях. Универсальный (приставной) пневмопривод — это специальный пневмоагрегат, применяемый для перемещения зажимных устройств в различных станочных приспособлениях.

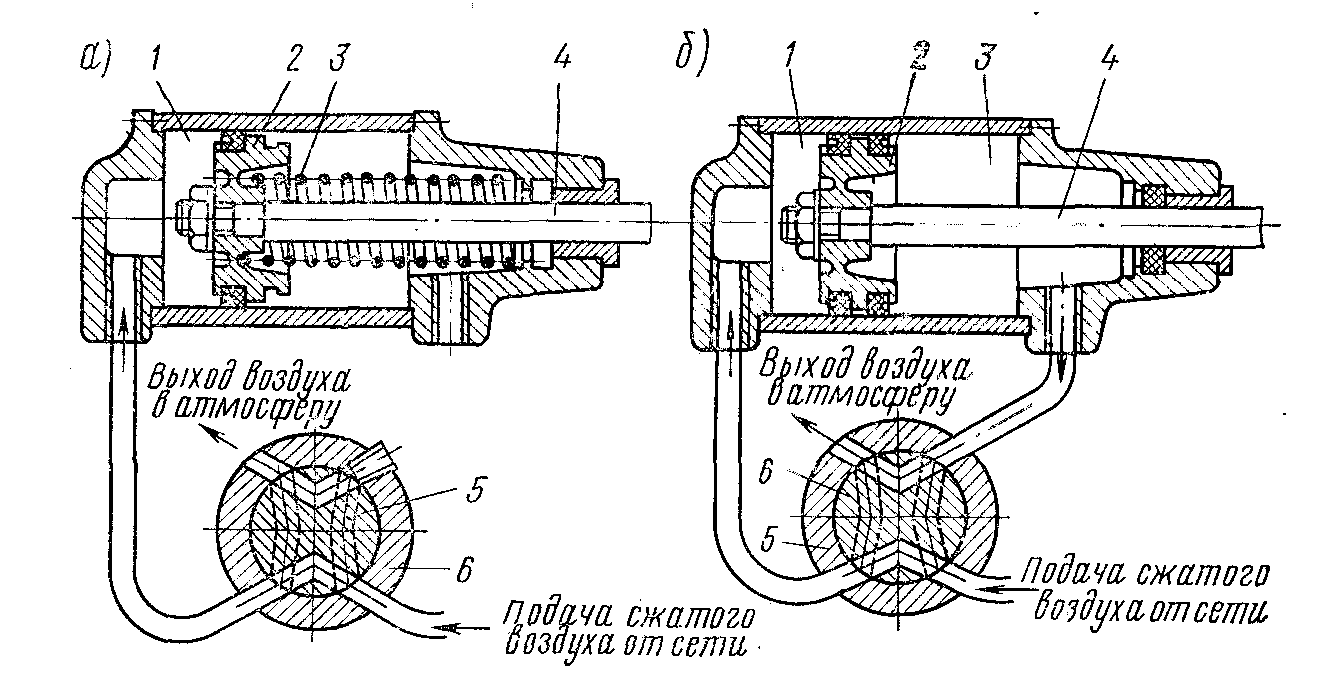

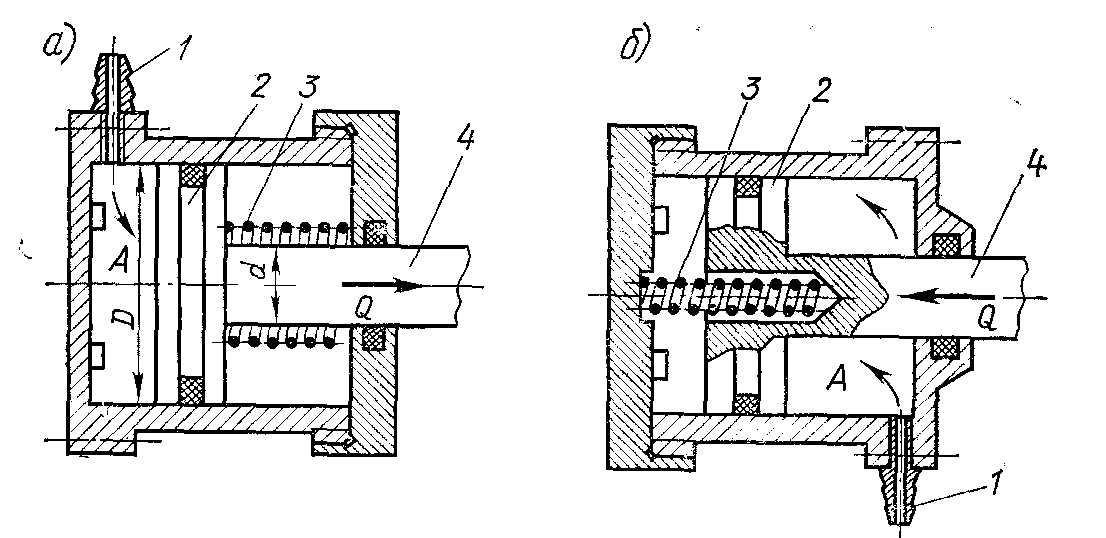

Пневмодвигатели бывают одно- и двустороннего действия (рис. 6.1). В пневмодвигателях одностороннего действия рабочий ход поршня со штоком -в пневмоцилиндре или прогиб диафрагмы в пневмокамере производится сжатым воздухом, а обратный ход поршня со штоком или диафрагмы со штоком — под действием пружины, установленной на штоке. Пневмоприводы одностороннего действия применяют в тех случаях, когда при зажиме детали требуется сила, большая, чем при разжиме.

Пневмоприводы двустороннего действия — когда при зажиме и разжиме детали в приспособлении требуется большая сила, например в приспособлениях с самотормозящимися зажимными устройствами.

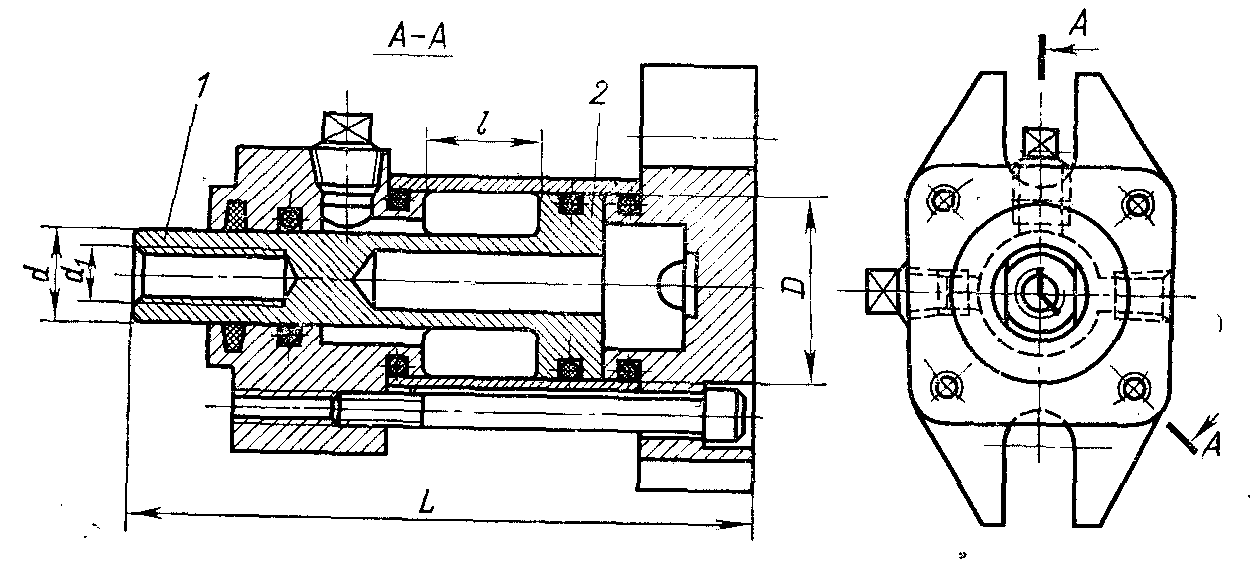

Рисунок 6.1- Пневмоприводы одностороннего (а) и двустороннего (б) действия.

При расчете пневмоприводов определяют осевую силу на штоке поршня, зависящую от диаметра пневмоцилиндра и давления сжатого воздуха в его полостях. Можно по заданной силе на штоке поршня и давлению сжатого воздуха определить диаметр пневмоцилиндра. Расчет осевой силы Q на штоке поршневого привода производится по следующим формулам: для пневмоцилиндров одностороннего действия (рис. 6.1, а)

Q = (П/4)D 2 p η) - Q 1;

для пневмоцилиндров двустороннего действия (рис. 6.1, б) при давлении сжатого воздуха на поршень в бесштоковой полости

Q =(П/4) D 2 p η

и штоковой полости

Q=(П/4)(D2-d 2) p η.

Где D — диаметр пневмоцилиндра (поршня), см; d — диаметр штока поршня, см; р = 0,40 — давление сжатого воздуха, МПа (р = 4 кгс/см2); η = 0,85—0,9 КПД, учитывающий потери в пневмоцилиндре; Q1 — сила сопротивления возвратной пружины в конце рабочего хода поршня, Н (кгс).

Возвратная пружина на штоке при ее предельном сжатии (в конце рабочего хода поршня) должна оказывать сопротивление от 5% при больших до 20% при малых диаметрах пневмоцилиндра от силы Q на штоке пневмоцилиндра в момент зажима детали в приспособлении.

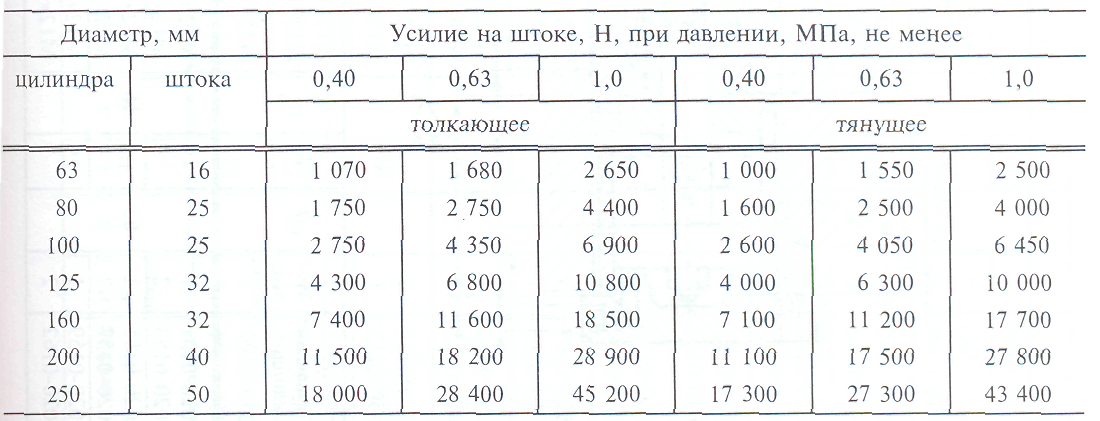

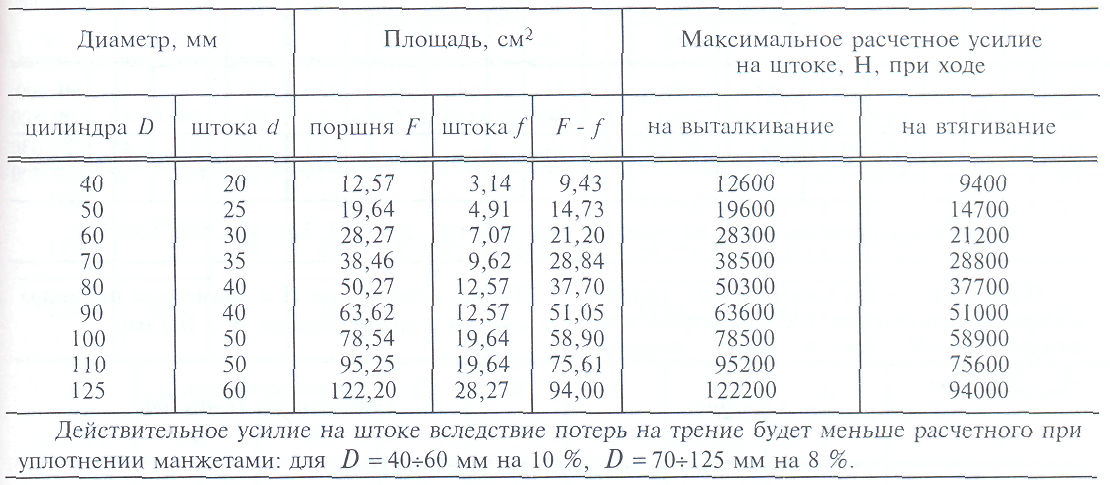

Практически применяют следующие размеры диаметров D рабочей полости цилиндров: смотри таблицу 6.1.

Таблица 6.1 - Основные размеры цилиндров.

Исходными данными для расчета гидравлических зажимных устройств являются: требуемая сила Q (Н) на штоке гидроцилиндра, которая зависит от удельного давления масла и площади поршня гидроцилиндра, длина хода поршня L (м) и время рабочего хода поршня t (мин).

Рисунок 6.2- Гидроцилиндры одностороннего действия.

Рисунок 6.3- Гидроцилиндр двустороннего действия.

Сила на штоке для гидроцилиндров одностороннего действия (см. рис. 6.2): толкающих

Q=(ПD2/4) pη – Q1;

тянущих

Q=(П/4)(D2 –d2) pη – Q1.

Для гидроцилиндров двустороннего действия (см. рис. 6.3) при подаче масла:

в бесштоковую полость

Q = (ПD2/4) pη;

в штоковую полость

Q = (П/4)(D2-d2) pη.

Где D — диаметр поршня гидроцилиндра, см; р — давление масла на поршень 2,0—7,5 МПа (20—75 кгс/см2); η= 0,85-0,9 —КПД гидроцилиндра; Q1 — сила сопротивления сжатой пружины при крайнем рабочем положении поршня, Н (кгс); d — диаметр штока, см.

По сравнению с пневматическими гидравлические приводы имеют ряд преимуществ: 1) высокое давление масла на поршень гидроцилиндра создает большую осевую силу на штоке поршня; 2) вследствие высокого давления масла в полостях гидроцилиндра можно уменьшить размеры и вес гидроцилиндров; 3) возможность бесступенчатого регулирования сил зажима и скоростей движения поршня со штоком; 4) высокая равномерность перемещения поршня вследствие несжимаемости масла.

К недостаткам гидравлических приводов относятся: сложность гидроустановки и выделение площади для ее размещения; утечки масла, ухудшающие работу гидропривода.

В конце 1974 г. введены новые стандарты на гидроцилиндры для станочных приспособлений: одностороннего действия со сплошным и полым штоком (ГОСТ 19897—74 и 19898—74); двустороннего действия (ГОСТ 19899—74) и двустороннего действия укороченные (ГОСТ 19900—74) на номинальные давления [10 МПа (100 кгс/см2)]. Эти ГОСТы устанавливают конструкции и основные размеры гидроцилиндров.

Таблица 6.2- Основные размеры гидроцилиндров.

Контрольные вопросы:

1. Что влияет на выбор механизированного привода?

2. Цилиндр какого типа используется в рассчитываемом приспособлении?

3. Перечислить преимущества пневмопривода?

4. Какие недостатки гидроцилиндров вам известны?

5. От чего зависит размер поршня?

Практическая работа № 7

Тема: «Разработка структурной схемы станочного приспособления»

Цель: Изучение конструкции станочного приспособления, изучение назначения составных частей приспособления, составление структурной схемы.

Исходные данные:

1. Чертёж станочного приспособления.

2. Спецификация.

3. Справочная и учебная литература по теме.

Порядок выполнения работы:

1. Составление структурной схемы станочного приспособления.

2. Описание способа установки приспособления на станке: его центрирование и закрепление.

3. Описание корпусной детали станочного приспособления.

4. Описание механизированного привода станочного приспособления.

Ход работы:

1. Для составления структурной схемы необходимо изучить конструкцию станочного приспособления и назначение всех его основных составных частей.

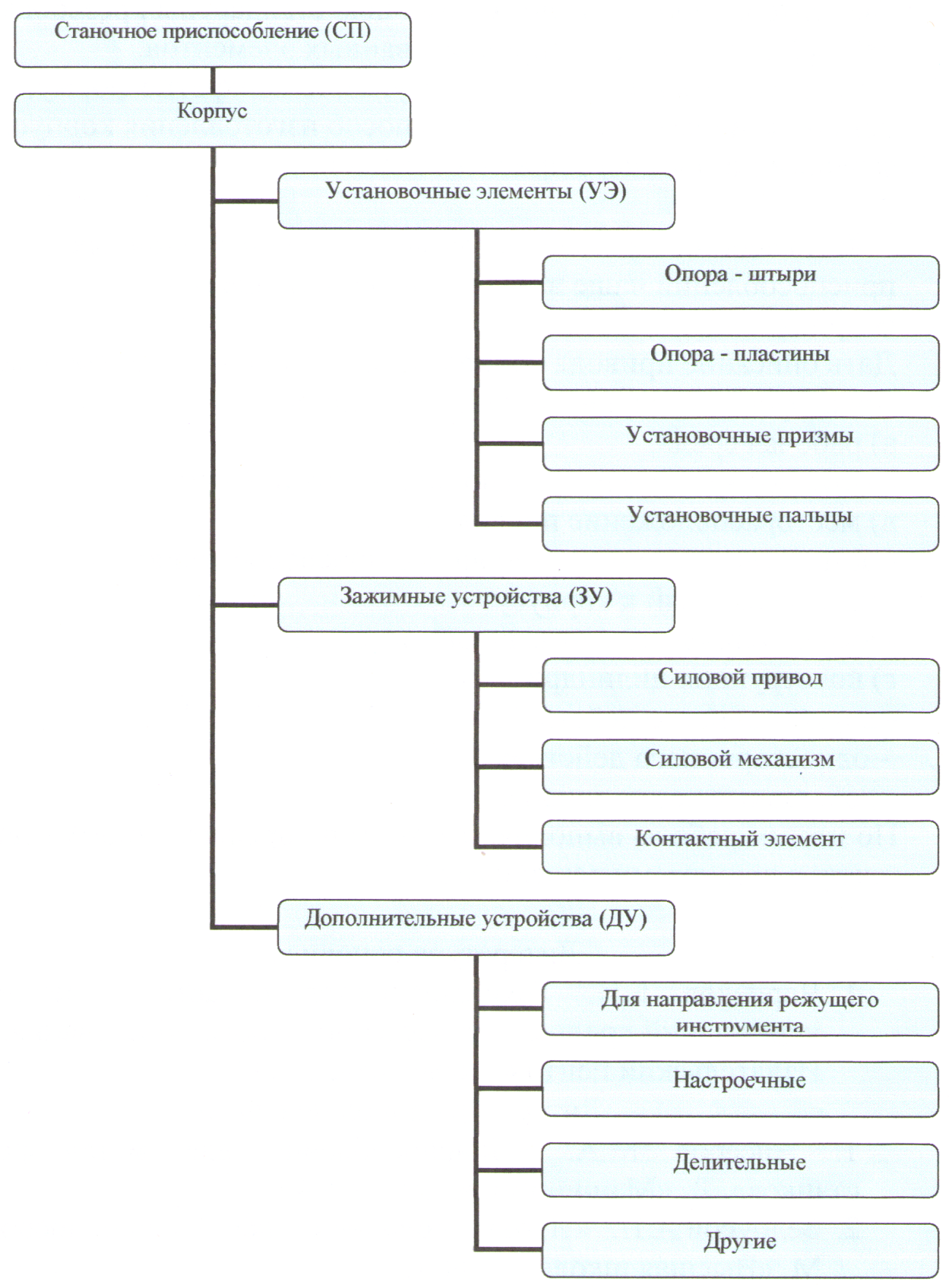

В общем случае любое станочное приспособление состоит из корпусной детали, на которой размещаются:

а) установочные элементы (УЭ):

- опора - штыри;

- опора - пластины;

- установочные призмы;

- установочные пальцы.

б) зажимные устройства (ЗУ):

- силовой привод;

- силовой передаточный механизм;

- контактный элемент.

в) дополнительные устройства (ДУ):

- для направления режущего инструмента;

- настроечные;

- делительные;

- другие; (смотри рисунок 7.1)

При выполнении этого пункта практической работы необходимо выполнить структурную схему конкретного станочного приспособления применительно к реальному чертежу.

2. Для определения способа установки станочного приспособления на станке необходимо вспомнить, что в практике применения приспособлений существует два основных способа их установки:

а) стационарные приспособления, такие как сверлильные, фрезерные, строгальные, долбёжные, устанавливаются на столе соответствующего станка, их центрирование на столе осуществляется с помощью направляющих шпонок или штифтов по центральному пазу стола, а крепление производится с помощью Т-образных станочных болтов по проушинам корпуса и пазам стола;

б) вращающиеся приспособления, такие как токарные, кругло- и внутришлифовальные, зубообрабатывающие и др., крепятся к переднему концу шпинделя соответствующего станка; их центрирование может осуществляться по короткой конической, по »? короткой цилиндрической поверхности шпинделя, по длинной конической поверхности отверстия шпинделя станка, а крепление производится с помощью винтов или болтов к фланцу шпинделя, непосредственно или через планшайбу,иногда по резьбе, выполненной на переднем конце шпинделя станка.

В практической работе привести описание способа установки, центрирования и закрепления конкретного станочного приспособления.

3. Корпус приспособления является базовой деталью, на корпусе монтируются все основные части станочного приспособления. Корпус воспринимает все нагрузки заготовки в процессе обработки; должен быть жёстким, прочным, удобным для установки и снятия обрабатываемых заготовок.

Корпуса приспособлений изготавливают цельными, и сборными. Для цельных корпусов применяется чугунное и стальное литье.

Сборные корпуса изготавливают либо сварными из стальных элементов, либо собирают с помощью стандартных резьбовых деталей из различных нормализованных элементов.

При выполнении этого пункта указать конкретно форму, конструктивные особенности и способ изготовления корпуса заданного станочного приспособления.

4. В качестве механизированных приводов станочных приспособлений чаще всего применяются пневмо- и гидроцилиндры.

Дать описание привода конкретного станочного приспособления с точки зрения следующей классификации:

а) рабочая среда,

б) стационарный или вращающийся силовой привод,

в) месторасположение привода:

- встроенный в корпус станочного приспособления;

- прикрепленный к корпусу;

- выполненный виде отдельного агрегата.

г) конструкция цилиндра:

- двухстороннего действия;

- одностороннего действия.

д) составные части привода.

По итогам работы выполняется отчет по предложенному выше плану с принятыми решениями.

Контрольные вопросы:

1. Из каких составных частей состоит станочное приспособление?

2. Какие установочные элементы используются в приспособлении?

3. Из каких механизмов состоит зажимное устройство?

4. Имеются ли в приспособлении дополнительные устройства?

Рисунок 7.1 - Структурная схема станочного приспособления

Практическая работа № 8

Тема: «Изучение назначения, устройства и принципа работы проектируемого приспособления»

Цель: Приобретение практических навыков в описании станочного приспособления для обработки заготовки на заданной операции.

Исходные данные:

1. Индивидуальные задания для учащихся в виде комплекта документации:

а) черте ж детали;

б) чертеж заготовки;

в) технологический процесс изготовления детали;

г) сборочный чертеж приспособления.

2. Справочная и учебная литература по курсу.

Порядок выполнения работы:

1. Назначение проектируемого приспособления.

2. Устройство СП.

3. Принцип работы СП.

Ход работы:

1. Указать назначение проектируемого станочного приспособления для заданного типа производства и решаемые им задачи в технологическом процессе.

2. Устройство приспособления должно быть описано четко, логически связано, со ссылками на позиции сборочного чертежа в следующей последовательности:

- установка и закрепление приспособления на станке, основная деталь приспособления (корпус),

- установочные элементы,

- зажимной механизм - привод, передаточный силовой механизм, зажимной элемент,

- настроечные элементы,

- делительные устройства и другие вспомогательные элементы.

3. Принцип работы приспособления должен быть описан в следующей последовательности:

- приемы установки заготовки в приспособлении,

- осуществление закрепления заготовки,

- раскрепление заготовки.

Контрольные вопросы:

1. Как называется приспособление, рассматриваемое в практической работе?

2. На какой операции используется данное приспособление?

3. Какие исходные данные необходимы для расчёта приспособления и где их можно найти?

4. Какие установочные элементы используются в заданном приспособлении?

5. Какие поверхности заготовок используются в качестве баз?

6. Как рассчитывается погрешность базирования заготовки в приспособлении?

7. типы зажимных механизмов обеспечивают центрирование заготовки?

8. Цилиндр какого типа используется в рассчитываемом приспособлении?

Практическая работа № 9

Тема: «Изучение компоновки и сборки УСП»

Цель: Ознакомление с комплектом УСП (универсально-сборные приспособления), приобретение навыков в выполнении компоновки УСП.

Исходные данные:

1. Операционный эскиз обработки детали;

2. Составные части комплекта УСП;

3. Средства измерения;

4. Справочная и учебная литература по теме.

Порядок выполнения работы:

1. Изучение составных частей комплекта УСП. Определение серии комплекта.

2. Выполнение компоновки УСП для заданной детали и операции.

3. Выполнение эскизного варианта сборочного чертежа компоновки.

4. Выполнение перечня составных частей данного приспособления.

Ход работы:

1. Изучение комплекта УСП.

При выполнении этого пункта работы необходимо:

а) изучить имеющиеся типоразмеры различных составных частей комплекта;

б) определить их назначение и возможность применения;

в) при помощи средств измерения определить серию комплекта.

2. Выполнение компоновки УСП.

При выполнении этого пункта необходимо:

а) изучить операционный эскиз обработки заданной детали;

б) по литературным источникам для аналогичного вида обработки подобрать компоновку - аналог;

в) из комплекта УСП выбрать необходимые виды и типоразмеры установочных элементов, зажимных устройств, направляющих элементов, корпусных и базовых деталей и т.д. в соответствии с назначением приспособления;

г) осуществить сборку приспособления, обеспечивая при этом выполняемые на данной операции размеры.

3. Выполнение эскизного варианта сборочного чертежа компоновки.

При выполнении этого пункта необходимо:

а) с соблюдением всех требований ЕСКД выполнить эскизный вариант сборочного чертежа приспособления. Эскиз должен содержать необходимое количество изображений - видов, разрезов, сечений и выносных элементов, расположенных в установленном порядке;

б) нанести необходимые для сборочного чертежа размеры;

в) вынести позиции всех составных частей приспособления.

4. Выполнение перечня составных частей. При выполнении этого пункта необходимо:

а) в произвольной форме составлять перечень деталей, сборочных единиц, стандартных изделий (крепежных);

б) указать требуемое количество этих деталей.

По итогам работы выполняется отчет по предложенному выше плану с освещением всех вопросов и проблем, изложенных в настоящей инструкции.

ОБЩИЕ СВЕДЕНИЯ О УСП

Современное машиностроительное производство характеризуется высоким уровнем автоматизации и гибкости, за счет использования станков с ЧПУ и систем автоматизированного проектирования на различных этапах производства изделий. Для сокращения затрат на подго- товку производства новых деталей в единичном и мелкосерийном производстве используют переналаживаемые станочные приспособления многократного применения. К этой группе приспособлений относятся универсально-сборные приспособления (УСП) (рис. 9.1).

Рисунок 9.1 - Набор деталей и сборочных единиц УСП 4.

УСП являются общемашиностроительным видом оснастки, на детали и сборочные единицы которой разработаны и утверждены государственные стандарты (ГОСТ 31.111.41−93, ГОСТ 31.111.42−93 и др.). Элементы УСП изготавливают централизовано и применяют во всех отраслях машиностроения и приборостроения.

Особенностью технологической подготовки производства с применением УСП заключается в том, что на предприятии, на котором используется этот вид приспособлений, из универсального набора деталей и сборочных единиц собирается приспособление для выполнения конкретной операции. После обработки заданной партии заготовок приспо- собление разбирают, а составляющие его элементы могут быть использованы для сборки новых приспособлений, предназначенных для обработки других заготовок. При этом отпадает необходимость в выполнении всего комплекса работ, относящихся к проектированию и изготовлению специальных приспособлений.

Техническая и экономическая обоснованность применения УСП объясняется тем, что цикл сборки приспособления из элементов УСП по времени в 40…50 раз и по трудоемкости в 10…15 раз меньше по сравнению с циклом изготовления специальных приспособлений. Кроме того, элементы УСП характеризуются высокой оборачиваемостью, т.е. каждый элемент УСП применяется в различных компоновках от 60 до 100 раз в течение года.

Срок службы основных элементов УСП достигает 12…15 лет,