(5)

(5)

где tСВ – время (продолжительность) сварки,

tХХ – время холостого хода,

tП – время паузы.

Различие между ПР и ПВ заключается в том, что в первом случае во время паузы источник питания не отключается от сети и работает на холостом ходу, а во втором случае источник питания полностью отключается от сети.

В паспорте любого источника питания указываются номинальные значения сварочного тока IН и продолжительности работ ПРН (или же ПВН). Например, запись в паспорте ПРН = 40% означает, что при сварке на номинальном токе продолжительность непрерывной сварки не должна превышать 4-х из 10 мин.

При изменении продолжительности работы максимально допустимая величина тока определяется по формуле:

, (6)

, (6)

где ПРД – допустимое значение ПР.

Пример: Рассчитать максимально допустимый сварочный ток для источника питания, в паспорте которого приведены: IН = 500 А и ПРН = 60%, при непрерывном режиме работы в течении 10 мин (т.е. при ПРД =100%).

Пользуясь формулой (6), находим:

РЕЖИМ РУЧНОЙ ДУГОВОЙ СВАРКИ

Прежде чем проводить сварочные работы, определяют режим сварки, обеспечивающий хорошее качество сварного шва, установленные размеры форму при минимальных затратах материалов, электроэнергии и труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и величина сварочного тока, длина дуги, скорость перемещения электрода вдоль шва и др. Основные параметры – диаметр электроды и величина сварочного тока.

Диаметр электрода устанавливается в зависимости от толщины свариваемых кромок, вида сварного соединения, размеров шва и положения его в пространстве. Для стыковых соединений приняты следующие практические рекомендации:

При сварке листового материала толщиной до 4 мм в нижнем положении диаметр электрода выбирают равным толщине свариваемой стали.

При сварке листов большей толщины используют электроды диаметром 4¸6 мм.

При выполнении угловых и тавровых соединений принимают во внимание величину катета шва.

При катете 3¸5 мм сварку проводят электродом, диаметром 3¸4 мм, а при катете 6¸8 мм применяют электроды диаметром 4¸5мм.

По выбранному диаметру электрода устанавливают величину сварочного тока, которая должна соответствовать данным в паспорте или сертификате на электроды.

Ориентировочно величину сварочного тока, для электродов 4¸6 мм можно установить по формуле:

Iсв =(40¸50)´ dЭ, А (7)

При использовании формул должны учитываться. поправки:

1. Если толщина, металла меньше 1,5´dЭ при сварке в нижнем положении, то сварочный ток уменьшают на 10¸15%.

2. Если толщина металла более 3´dЭ, то сварочный ток увеличивают на 10¸15%

3. При ведении сварки вертикального или горизонтального шва сварочный ток уменьшают на 10¸15%.

4. При выполнении потолочного шва сварочный ток уменьшают на 10¸20%.

СПОСОБЫЗАЖИГАНИЯ ДУГИ

Зажечь дугу можно двумя способами – «впритык» и «чирканьем».

По способу впритык торцом электрода кратковременно касаются свариваемого металла и при возникновении искры отводят электрод от поверхности изделия на 3¸4 мм, поддерживая горение образовавшейся дуги. При таком способе зажигания возможно «примерзание» электрода, когда он, не будучи отведен от поверхности, приваривается к ней и дуга гаснет. Отрывать примерзший электрод следует резким поворачиванием его влево и вправо, как бы отламывая, а, не отрывая от поверхности.

Способ зажигания дуги чирканьем уменьшает вероятность примерзания электрода. Боковым движением электродом проводят (чиркают) по свариваемой поверхности и отводят как в первом способе. Однако этот прием неудобен при сварке в труднодоступных и стесненных местах.

ДВИЖЕНИЯ ЭЛЕКТРОДА

Сварка может вестись в четырех направлениях: слева направо, справа налево, от себя и к себе. Вне зависимости от направления сварки электрод наклоняется в сторону движения на ~15°, чтобы обеспечить максимальную глубину проплавления основного металла. При наплавке поверхностного слоя, электрод наклоняется в обратную сторону на эту же величину, для того чтобы уменьшить проплавление основного металла и перемешивание его с наплавляемым.

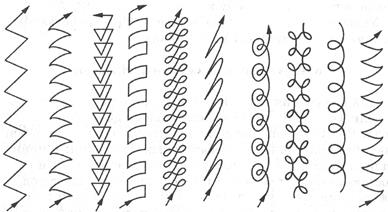

При прямолинейном движении электрода вдоль шва, ширина наплавляемого валика будет равна 0,8¸1,5 диаметра электрода, в зависимости от силы тока и скорости движения. Швы шириной 1,5¸4 диаметра электрода получают с помощью колебательных движений электрода, некоторые из которых приведены на рисунке 8, а виды сварных соединений на рисунке 9.

Рисунок 8 - Траектория движения конца электрода при сварке

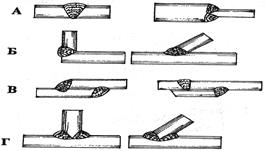

Рисунок 9 – Виды сварных соединений:

А- стыковое, Б- угловое, В- нахлесточное, Г – тавровое.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Ознакомиться с физическими и электрическими свойствами сварочной дуги

2. Уяснить условия устойчивого горения дуги и требования к источникам сварочного тока.

3. В соответствии с размерами свариваемых образцов установить режим сварки.

4. С целью установления влияния длины дуги на форму шва провести процесс сварки при 2-х значениях длины дуги (короткой и длинной).

5. Полученные данные занести в таблицу результатов:

| № п/п | Длина дуги, мм | Толщина | Профиль | Диаметр электрода, мм | Тип, марка электрода | Форма сварного шва | Сила сварочного тока, А |

| свариваемого металла, мм | |||||||

СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен содержать название работы, перечень оборудования, определения основных положений по теме, графическое изображение характеристик дуги и источников питания, таблицу результатов.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что собой представляет сварочная дуга, каковы условия её возникновения?

2. Каково распределение теплоты по различным областям сварочной дуги?

3. Какое влияние и на что оказывает длина дуги при сварке?

4. Какие условия необходимы для устойчивого горения дуги при ручной электродуговой сварке?

5. Сущность требований, предъявляемых к источникам питания при сварке? Виды источников питания.

6.Как выбирается режим при ручной электродуговой сварке?

Лабораторная работа №2