Цель работы: определить величину коэффициентов расплавления, наплавки и потерь на угар и разбрызгивание при ручной дуговой сварке.

Оборудование и инструменты: сварочный пост, электроды, щиток, металлическая пластина, весы, штангенциркуль.

- ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

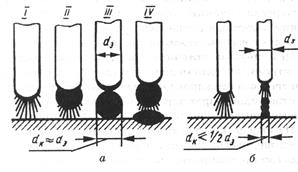

В процессе ручной дуговой сварки происходят процессы расплавления электродного металла, перенос и наплавка его на поверхность свариваемой или наплавляемой детали. Перенос металла может происходить либо дискретно каплями, либо непрерывной струей, как показано на рисунке 1. Капельный перенос металла наблюдается при малой плотности тока, струйный – при больших значениях сварочного тока и малом диаметре электродной проволоки.

Рисунок 1 – Этапы наплавка капельным (а) и струйным переносом электродного металла:

I – горящая дуга начинает плавить металл; II –образование капли расплавленного металла; III – капля стекает на металл, замыкая дуговой промежуток; IV – восстановление дуги и образование следующей капли; dЭ, dК – диаметры электрода капли.

Основными величинами, характеризующими процесс сварки и наплавки, являются:

· коэффициент расплавления металла aР,

· коэффициент наплавки aН,

· производительность расплавления электродов ПР,

· производительность наплавки ПН,

· коэффициент потерь y.

Коэффициент расплавления металла aР показывает, какое количество электродного металла расплавляется в единицу времени на один ампер сварочного тока, и определяется формулой

г/(А×ч) (1)

г/(А×ч) (1)

где GР – масса расплавленного за время t электродного металла, г;

I – величина сварочного тока, А;

t – время горения дуги, ч.

Коэффициент расплавления зависит от материала электрода, состава его покрытия, рода, полярности и плотности тока. Кроме того, в процессе сварки электрод нагревается, что тоже сказывается на интенсивности расплавления электродного метала. До начала сварки электрод имеет комнатную температуру, к концу сварки он может нагреться до 500¸600° С, если в его покрытии нет органических веществ и не выше 250° С, если есть. Для стальных электродов коэффициент расплавления обычно равен от 7 до 22 г/(А×ч).

Производительностью расплавления электродов называют массу расплавленного сварочной дугой электродного металла в единицу времени. Производительность расплавления электродов ПР зависит от количества тепла, сообщенному электроду и определяется по формуле

ПР=aР´I, г/ч (2)

где aР коэффициент расплавления металла, г/(А×ч).

I – величина сварочного тока, А;

Чем больше ток, тем выше производительность расплавления металла.

Для оценки процесса наплавки применяется коэффициент наплавки aН, определяемый по формуле

г/(А×ч) (3)

г/(А×ч) (3)

где GН – масса наплавленного электродного металла за время t, г;

I – величина сварочного тока, А;

t – время горения дуги, ч.

Значение коэффициента наплавки aН меньше коэффициента расплавления aР на 1..5 г/(А×ч) и обычно составляет 6..18 г/(А×ч).

Производительность процесса наплавки ПН численно равна массе наплавляемого металла в единицу времени на один ампер сварочного тока:

ПН=aН´I, г/ч (4)

где aН коэффициент наплавки, г/(А×ч).

I – величина сварочного тока, А;

Например, при ручной наплавке покрытыми электродами производительность достигает 0,8..3,0 кг/ч, при автоматической наплавке под флюсом – 2..15 кг/ч, при электрошлаковой – 20..60 кг/ч, при автоматической наплавке электродами большого сечения до 150 кг/ч.

Величина GН всегда меньше GР, так как имеются потери на разбрызгивание и угар.

Для оценки величины этих потерь введен, так называемый коэффициент потерь y, показывающий какая доля расплавленного металла теряется. Определяется по одной из равнозначных формул:

(5)

(5)

и

(6)

(6)

Здесь разность GН -GР есть количество металла, которое «теряется» вследствие разбрызгивания, окисления, испарения (угар) за время горения дуги.

Коэффициент потерь зависит от состава электрода и его покрытия, от режима сварки и вида сварного соединения. Так, например, коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Обычно значение y лежит в интервале

от 1 до 3% при сварки под флюсом;

от 3 до 6% при сварке в защитных газах;

от5 до 10% при сварке толстопокрытыми электродами;

от 10 до 20% при сварке тонкопокрытыми электродами.

При значениях больше 20% коэффициента потерь сварку электродами применять нецелесообразно.

Коэффициенты расплавления и наплавки используются для определения расхода электродов и нормирования времени сварки.

- ПРАКТИЧЕСКАЯ ЧАСТЬ

Выполняется по вариантам, назначенным преподавателем. В таблице 1 даны известные условия задачи. Определить неизвестный параметр.

Таблица 1 - Задача

| № Вар. | Коэф. наплавки aН, г/(А×ч) | Сварочный ток I, А | Кол-во наплавл мет, Gн, г | Время сварки, час | Произв-ть наплавки, Пн, г/ч |

| - | - | ? | |||

| ? | - | ||||

| ? | 0,3 | - | |||

| ? | - | - | |||

| - | - | ? | |||

| ? | 1,5 | - | |||

| - | - | ? | |||

| ? | 0,4 | - | |||

| ? | 1,6 | - | |||

| ? | - | - | |||

| - | - | ? | |||

| ? | - |

- ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Эксперимент выполняется в лаборатории на сварочном посту, оборудованном вытяжкой, с применением индивидуальных средств защиты: сварочный щиток, брезентовый фартук, рукавицы.

Каждый опыт выполняется не менее трех раз с последующим усреднением рассчитываемых величин.

Порядок выполнения работы:

1) Взять из пачки два сварочных электрода одного диаметра.

2) Снять с одного из электродов покрытие (обмазку). Измерить его длину и вес. Определить погонную массу электродного стержня г/мм.

3) Измерить длину электрода с покрытием перед наплавкой.

4) Взвесить металлическую пластину перед наплавкой.

5) Установить величину сварочного тока в зависимости от диаметра электрода:

6)

диаметр, мм: 3 4 5

сварочный ток, А: 80¸100; 130¸160; 170¸200

7) Произвести наплавку электродного металла на пластину, засекая время горения дуги.

8) После наплавки зачистить пластину от шлака и металлических брызг. Взвесить пластину наплавки.

9) Измерить оставшуюся длину электрода после наплавки.

10) Полученные данные занести в таблицу.

11) Провести эксперимент (п.п. 1-19) для других значений:

Ø диаметра электрода,

Ø марки электрода,

Ø силы сварочного тока.

12) Вычислить коэффициенты расплавления, наплавки, потерь. Занести данные в таблицу.

13) Определить производительность расплавления металла и наплавки. Данные занести в таблицу.

14) Исследовать влияние условий сварки (перечисленных в п.12) на коэффициенты расплавления, наплавки и потерь.

15) Построить в одной системе координат графическую зависимость параметров aР, aН, y от силы сварочного тока.

16) По результатам расчетов сделать вывод о влиянии условий сварки на коэффициенты расплавления, наплавки и потерь.

- ОФОРМЛЕНИЕ ОТЧЕТА

Отчет содержит необходимый теоретический задел с определениями и формулами для вычислений заданных величин; решением задач по варианту, заданному преподавателем; методики проведения эксперимента и его результаты, оформленные в виде таблиц и графиков; вывод по проделанной работе.

| Характеристики электрода | Вес пластины, г | Вес электродного металла, г | Производительность | Коэффициенты, г/(А×ч) | |||||||||

| марка | вес 1мм, г | Размеры, мм | |||||||||||

| диаметр | до наплавки | после наплавки | до наплавки | после наплавки | расплавленного GР | наплавленного GН | расплавления ПР | наплавки ПН | расплавления aР | наплавки aН | потерь y | ||

- КОНТРОЛЬНЫЕ ВОПРОСЫ

1) Остается ли постоянным коэффициент наплавки aН для различных марок электродов при прочих равных условиях? Если нет, то чем это вызвано?

2) Как изменяется коэффициент расплавления aР в зависимости от величины сварочного тока?

3) С какой целью при определении коэффициента наплавки aН поверхность наплавленной пластины очищают от металлических брызг, образовавшихся при расплавлении электрода?

4) Как влияет величина сварочного тока на коэффициенты наплавки aН и потерь y?

5) Как изменяется коэффициент потерь в зависимости от длины дуги?

Лабораторная работа №3