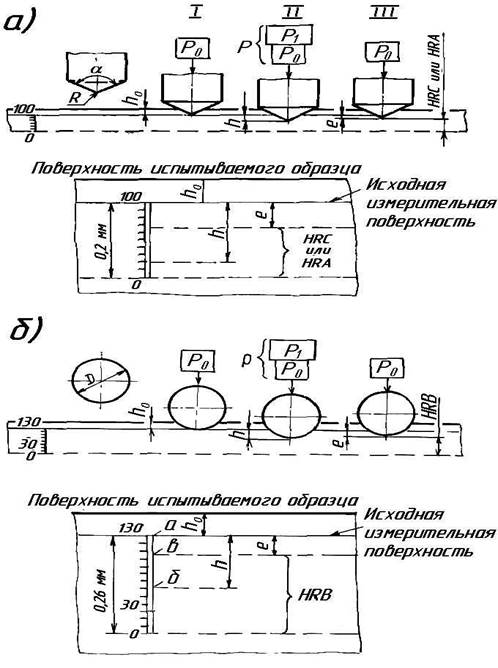

Сущность метода заключается во вдавливании наконечника с алмазным конусом (или со стальным шариком) в испытуемый образец (изделие) под действием последовательно прилагаемых предварительной (Р0) и основной (Р1) нагрузок и в измерении остаточной глубины проникновения этого наконечника (е) после снятия основной нагрузки (рис. 4).

Рис.4. Схемы внедрения алмазного (а) и шарикового (б) наконечников

При измерении твёрдости по Роквеллу применяют два типа стандартных наконечников:

- для материалов небольшой (средней) твёрдости – стальной шарик диаметром 1,588 мм (1/16 дюйма);

- для материалов с высокой твёрдостью (с твёрдостью по Бринеллю НВ230) – алмазный наконечник, представляющий собой конус с углом α = 1200 и радиусом закругления при вершине R =0,2 мм.

При испытании по Роквеллу сначала прикладывается малая (предварительная нагрузка) Р0=98 Н (10 кГ) для надёжного прижатия наконечника к образцу. Затем дополнительно прикладывается дополнительная нагрузка Р1, которая в сумме с предварительной нагрузкой составляют общую нагрузку Р, прикладываемую к испытуемому образцу (Р0+Р1=Р). При отсчёте числа твёрдости нагрузка Р уменьшается до Р0.

Таким образом, твёрдость по Роквеллу характеризуется разницей между максимальной глубиной проникновения в материал наконечника (выраженной в делениях шкалы прибора) и остаточной глубиной его проникновения после снятия основной нагрузки (рис. 4). Чем твёрже материал, тем меньше будет глубина проникновения наконечника в него.

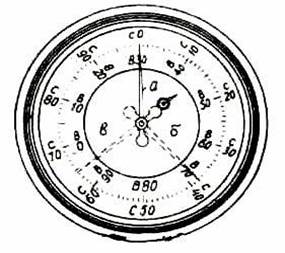

Замеры глубины проникновения осуществляют по шкале циферблата индикатора прибора. На циферблате нанесены числа твердости в условных единицах. Единица твёрдости по Роквеллу соответствует осевому перемещению наконечника на 0,002 мм (размерность при обозначении числа твёрдости опускается).

Прибор для измерения твёрдости по Роквеллу имеет шкалы А, В и С. Отсчёт по шкалам А и С (на циферблате индикатора прибора эти шкалы имеют черный цвет) производится при вдавливании в испытуемый образец алмазного наконечника. Отсчёт по шкале В (на циферблате индикатора эта шкала красного цвета) производится при вдавливании в образец стального шарика под действием соответствующих нагрузок, указанных в табл. 2.

Таблица 2

Значения нагрузок вдавливаемого шарика

| Нагрузка | Испытание по Роквеллу | |||||||

| Шкала С | Шкала А | Шкала В | ||||||

| Н | кГ | Н | кГ | Н | кГ | |||

| Предварительная нагрузка, (Р0) | ||||||||

| Основная нагрузка, (Р1) | ||||||||

| Общая нагрузка, (Р) | ||||||||

Символ HR сопровождается буквой, указывающий на шкалу, по которой проводились испытания, например: HRA, HRB или HRC.

Шкалу А применяют для испытания твёрдых сплавов, тонкого листового материала и для определения твердости тонкого верхнего слоя поверхности. Шкалу В применяют для испытаний металлов средней твёрдости.

Шкала С служит для определения твёрдости термически обработанной стали.

Предельные числа твёрдости для соответствующих шкал приведены в табл.3. При твёрдости менее HRC 20 алмаз слишком глубоко проникает в образец, а при твердости более HRC 67 – в алмазном конусе создаётся слишком большое давление.

Таблица 3

Предельные числа твёрдости

| Обозначение | Нагрузка,кГ, общая = (предварит. + основная) | Вид наконечника | Предел измерения твёрдости по Роквеллу HR | Примерная твёрдость по Бринеллю НВ | |

| шкалы | числа твёрдости | ||||

| В | HRB | 100=(90+10) | шарик | 25-100 | 60-230 |

| С | HRC | 150=(10+140) | алмазный конус | 20-67 | 230-700 |

| А | HRA | 60=(10+50) | алмазный конус | 78-85 | свыше 700 |

Результат испытаний по Бринеллю точнее испытаний по Роквеллу вследствие больших размеров получаемых отпечатков и, следовательно, меньшего влияния неоднородности материала и дефектов на поверхности.

Однако метод Роквелла имеет следующие преимущества:

- незначительность повреждений поверхности испытуемого образца,

- возможность определения твёрдости тонкостенных деталей, а также твёрдости термически обработанных стальных поверхностей.

Толщина образца или глубина поверхностного слоя должна быть не менее чем в 8 раз больше величины (е). После испытания на противоположной стороне образца не должно быть заметно следов деформации от отпечатка. Подготовка поверхности испытуемого образца, требования к наконечникам и условия проведения испытаний регламентируются ГОСТ 9013-59.

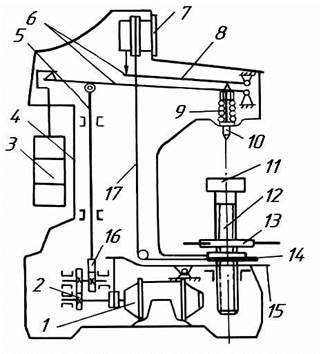

Для измерения твёрдости металлов и сплавов по методу Роквелла предназначен прибор ТК-2М. (рис. 5).

Рис. 5. Прибор для измерения твердости материаловТК-2М

Механизм 14 подъёмного столика 11 состоит из пары винт-маховик 12, 13. Для проведения испытания выбирают тип наконечника и устанавливают соответствующие грузы 3. Испытания осуществляется с помощью механизма погружения, приводимого в действие электродвигателем 1. От двигателя через червячный редуктор 2 вращение передаётся кулачковому блоку 16, который через шток 5 опускает грузовой рычаг 6 с грузами 3 и передаёт нагрузку на образец через наконечник 10 с шариком или алмазным конусом на конце. При повороте кулачкового блока 16 на один оборот шток 5 возвращает грузовой рычаг 6 в первоначальное положение, снимая с наконечника приложенную нагрузку (за счёт подвески 6 и пружины 9 на образец передаётся нагрузка, равная соответственно 60 и 10 кГ; нагрузка в 100 или 150 кГ передаётся на образец за счёт сменных грузов 3).

Включение привода нагружения осуществляется педалью 15, а включение электродвигателя – включателем, установленном на правой стороне корпуса прибора 4.

Измерение глубины проникновения наконечника в образец осуществляется индикатором 7 (рис.6), который приводится в движение рычагом 8. Точная установка индикатора на нуль достигается маховичком 14, который управляет шкалой индикатора 7 через трос 17.

Рис.6. Индикатор пресса Роквелла (ТК-2)

Прочность металла или сплава — это его способность сопротивляться разрушению под действием внешних сил (нагрузок).

Для испытания на растяжение из металла или сплава изготовляют образцы, форма и размеры которых установлены ГОСТом. Испытание прочности труб и проволоки производится в натуральном виде, т. е. без изготовления образцов.

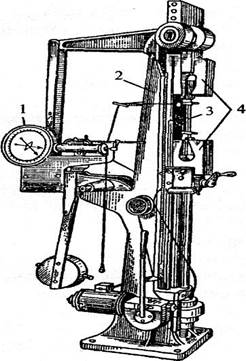

Испытание производится на разрывных машинах (рис. 7). В верхний и нижний захваты закрепляют головки образца. Верхний захват закреплен неподвижно, а нижний — с помощью специального механизма медленно опускается, растягивая образец до его разрыва. Развиваемое машиной усилие достигает 50 т.

Рис.7. Разрывная машина: 1 — шкала самописца,

2 — станина, 3 — образец, 4 — верхний и нижний захваты

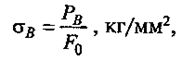

Наибольшая нагрузка РВ, когда образец металла начинает сужаться (образуется шейка), называется нагрузкой предела прочности при растяжении, а напряжение, соответствующее наибольшей нагрузке, называется пределом прочности при растяжении — ϬВ и определяется как отношение наибольшей нагрузки РВ к первоначальной площади поперечного сечения образца F0, т. е.

Выводы:

Ответить на вопросы:

1 Что называется твёрдостью?

2. В чём принцип определения твёрдости по методу Бринелля?

3. В чём принцип определения твёрдости по методу Роквелла?

4. Перечислить основные элементы разрывной машины.