Практическая работа № 1

Измерение твердости по Бринеллю и Роквеллу

Практическая работа № 1

Тема: Измерение твердости по Бринеллю и Роквеллу.

Цель работы: изучение методов определения значения твёрдости материалов по Бринеллю и Роквеллу

1. Общие сведения .

Под твёрдостью понимают свойство материала сопротивляться проникновению в него более твёрдого наконечника (индентора), не получающего остаточных деформаций. Испытания на твёрдость получили большое распространение в промышленности, т.к. они дают возможность изучать свойства материала не только на опытных образцах, но и на готовых конструкциях и деталях.

Наибольшее распространение получили статические методы:

а). метод Бринелля – вдавливание стального закалённого шарика;

б). метод Роквелла – вдавливание стального шарика при контроле мягких

материалов или алмазного конуса при испытании твёрдых;

Указанные методы определения твёрдости регламентированы соответствующими ГОСТами: метод измерения твёрдости по Бринеллю (ГОСТ 9012-59) и метод измерения твёрдости по Роквеллу (ГОСТ 9013-59).

Метод измерения твёрдости по Бринеллю

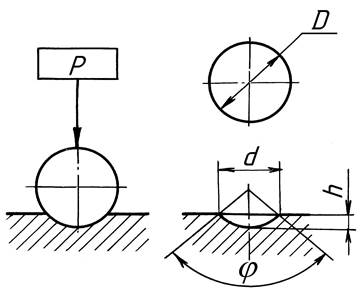

Сущность метода заключается во вдавливании шарика (стального или из твёрдого сплава) в образец или изделие под воздействием нагрузки Р, приложенной перпендикулярно поверхности образца, в течение определённого времени и измерении диаметра отпечатка d после снятия нагрузки (рис.1.).

Рис.1. Схема вдавливания шарика в образец или изделие

Диаметр образующегося сферического отпечатка d измеряется лупой-компаратором (с помощью микроскопа).

Твёрдость по Бринеллю (НВ) численно равна напряжению, выраженному отношением приложенной нагрузке Р к площади поверхности А сферического отпечатка диаметром d (размерность при обозначении твёрдости опускается):

HB = P/А (кгс/мм2), где

Согласно ГОСТу твёрдость по Бринеллю при использовании шарика D =10 мм под нагрузкой Р=29420 Н (3000 кГ) с продолжительностью выдержки под нагрузкой от 10 до 15 секунд обозначается цифрами и буквами НВ, например: 185 НВ. При других условиях испытания после букв НВ указывается условие испытания в следующем порядке: диаметр шарика, нагрузка и продолжительность выдержки под нагрузкой,

например: 185 НВ 5/750/20 – твёрдость по Бринеллю, определённая с применением шарика D =5 мм, при нагрузке 750 кГ и продолжительности выдержки под нагрузкой 20 с. Размерность числа твёрдости во всех случаях опускается.

Диаметр шарика и нагрузку следует выбирать так, чтобы диаметр отпечатка находился в пределах 0,25 D d D. Согласно ГОСТ допускается применение шариков различных диаметров (диаметром 1,0; 2,0; 2,5; 5,0 и 10 мм).

Определившись с диаметром шарика D, используемого при испытаниях, выбирают нагрузку Р согласно данным табл. 1.

Таблица 1

Значение нагрузки P

| Диаметр шарика, мм | Нагрузка Р, Н (кГ) | |||||

| 1,000 | 294,2 (30) | – | 98,07 (10) | 49,03 (5) | 24,52 (2,5) | 98,807 (1) |

| 2,000 | (120) | – | 392,3 (40) | 196,1 (20) | 98,07 (10) | 39,23 (4) |

| 2,500 | (187,5) | – | 612,9 (62,5) | 306,0 (31,2) | 153,0 (15,6) | 60,80 (6,2) |

| 5,000 | (750) | – | (250) | (125) | 612,9 (62,5) | 245,2 (25) |

| 10,000 | 29420 (3000) | 14710 (1500) | (1000) | (500) | (250) | 980,7 (100) |

Следует иметь в виду, что по Бринеллю нельзя определять твёрдость очень мягких (НВ 450). В мягких материалах шарик погрузится очень глубоко, диаметр отпечатка будет близок к диаметру шарика D и перестанет служить критерием твёрдости. Наоборот, если твёрдость материала будет очень большой, величина отпечатка получится маленькой и края его будут столь нечёткими, что не удастся точно измерить диаметр отпечатка, к тому же шарик может получить остаточную деформацию, искажающую результаты испытания.

Минимальная толщина образца S должна быть не менее десятикратной глубины отпечатка h и определяться по формуле S ≥10 h. На практике минимальная толщина образца или изделия определяется по ГОСТ 9012-59.

Продолжительность выдержки под нагрузкой должна быть:

- от 10 до 15 с для черных металлов,

- для цветных металлов и сплавов – от 10 до 180 с, в зависимости от материала и его твёрдости.

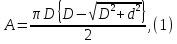

Рис.2. Прибор для измерения твердости материалов ТШ-2М

Для измерения твёрдости металлов по методу Бринелля предназначен прибор ТШ –2М ( тип ТБ ). Принципиальная схема прибора изображена на рис. 2. Механизм подъемного столика 8, на который помещается образец, состоит из пары винт-маховик 9, 10. Испытания осуществляются с помощью механизма, приводимого в работу электродвигателем 1, включение которого производится нажатием пусковой кнопки, расположенной на левой стороне станины 4. От двигателя через червячный редуктор 2 вращение передаётся на кривошипно-шатунный механизм нагружения 5. Шатун опускается, и освобождённая рычажная система нагружения 6 с грузами 3 передаёт через оправку 7 с шариком на конце заданную нагрузку образцу. Механизм нагружения возвращается в исходное положение механизмом переключения вращения ротора электродвигателя. Электродвигатель при этом автоматически отключается.

Время выдержки образца под полной нагрузкой контролируют с помощью сигнальной лампы. Величина нагрузки, диаметр шарика и время испытания могут меняться путём регулирования пресса в зависимости от твёрдости материала образца. Если твёрдость материалов, испытываемого образца лежит в пределах от 140 D =10 мм.

Для проведения испытания выбирают соответственный шариковый наконечник, закрепляют его в шариковой оправке 7, накладывают на подвеску требуемое количество грузов и устанавливают необходимую продолжительность выдержки образца под нагрузкой.

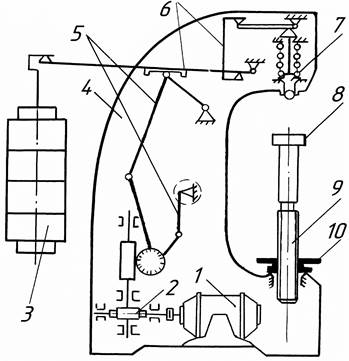

На рис. 3 дано изображение отпечатка, видимое в лупу (d = 4,25 мм). По диаметру отпечатка находят число твёрдости по формуле (1).

Рис. 3. Схема измерения отпечатка

Диаметр каждого отпечатка следует измерить дважды по двум взаимно перпендикулярным направления с точностью до сотых долей миллиметра и взять среднее из двух полученных измерений (разность измерений не должна превышать 2%). Число отпечатков каждый раз должно быть не менее трёх.