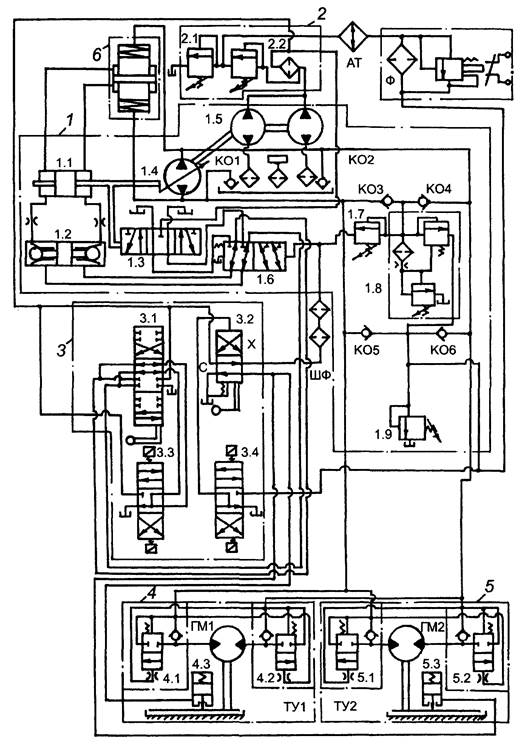

Особенности формирования и функционирования гидравлических регуляторов скорости рассмотрим на примере исполнения систем подачи очистных комбайнов типа РКУ (РКУ10, РКУ13), представленного на рис.1.

Рисунок 1 – Система подачи очистных комбайнов типа РКУ

Здесь введены следующие обозначения: 1 - насосный блок, 2 - блок клапанов, 3 -блок управления, 4 и 5 - гидромоторные блоки, 6 - виброзащитное устройство, Ф - блок фильтров тонкой очистки, AT -холодильник (аппарат тепловой), обеспечивающий поддержание температуры рабочей жидкости не более 60° С.

Силовой контур включает в себя реверсивный радиально-плунжерный насос 1.4 и два аксиально-плунжерных гидромотора ГМ1 и ГМ2, соединенные между собой гидромагистралями, а также гидроблоки 4.1, 4.2, 5.1, 5.2, содержащие обратные клапаны и гидравлически управляемые двухпозиционные золотники. Силовой контур работает по замкнутой схеме циркуляции рабочей жидкости.

Контур управления скоростью подачи Vn включает два одноплунжерных насоса 1.5, подпорный клапан 2.2 (давление настройки 4 МПа), электрогидрораспределитель 3.3, с помощью которого обеспечивается автоматизированное управление Vn, гидрораспределитель 3.1 для ручного управления Vn, отсекающий золотник 1.6, двухсторонний гидрозамок 1.2 и управляющий гидроцилиндр 1.1. При перемещении последнего изменяется величина эксцентриситета е насоса 1.4 марки 1НП200 путем смещения статора относительно ротора.

В состав контура управления входят также золотник 3.2 ХОД - СТОП и электрогидрораспределитель 3.4. Перед заданием величины Vn золотник 3.2, управляемый вручную или от контура подпитки с помощью распределителя 3.4, нужно поставить в положение ХОД (на рис.1 обозначено буквой X). В этом случае правый торец золотника 1.6 будет соединен через золотник 3.2 со сливом и отсекающий золотник 1.6 будет находиться в требуемом крайнем правом положении. В противном случае рабочая жидкость поступает под давлением управления не только к распределителям 3.3 и 3.1, но и через золотник 3.2, находящийся в положении СТОП (С), к правому торцу золотника 1.6 и перебросит последний в крайнее левое положение, что соответствует отсечению полостей гидрозамка 1.2 от управляющих воздействий.

Контур подпитки включает два одноплунжерных насоса 1.5, подпорные клапаны 2.2 и 1.9 (давление настройки последнего 0,8 МПа, определяющее давление подпитки), обратные клапаны К05 и КОб и предохранительный клапан 2.1 (2 МПа). Контур подпитки обеспечивает компенсацию утечек в силовом контуре. При этом во всасывающую гидромагистраль силового контура через клапаны К05 или КОб подводится рабочая жидкость, охлажденная в холодильнике AT и прошедшая через фильтры Ф. Всасывающая магистраль также соединена через обратные клапаны К01 и К02 с баком на случай нештатных ситуаций.

Контур автоматической разгрузки основного насоса 1.4 обеспечивает снижение подачи этого насоса до минимального значения при повышении давления в нагнетательной гидромагистрали до значения, определяемого уровнем настройки клапана разгрузки 1.7 (15,5 МПа), или при падении давления в контуре подпитки ниже допустимой величины, приводящей к перемещению золотника 3.2 в положение СТОП.

Этот контур включает клапан разгрузки 1.7, отсекающий золотник 1.6, следящий золотник 1.3, гидрозамок 1.2, гидроцилиндр 1.1, золотник 3.2 и штуцер-фильтр ШФ. Золотник 1.3 кинематически связан с поршнем цилиндра 1.1.

При срабатывании клапана 1.7 золотник 1.6 давлением рабочей среды перебрасывается в крайнее левое положение.

Жидкость от насосов 1.5 через золотник 1.3, находящийся в одном из крайних положнений, отсекающий золотник 1.6 и гидрозамок 1.2 поступит в соответствующую полость цилиндра 1.1, что обеспечит снижение подачи насоса 1.4 вплоть до минимального значения с соответствующим переводом золотника 1.3 в среднее нейтральное положение. Штуцер-фильтр ШФ служит в качестве подпорного элемента для создания давления на правом торце золотника 1.6 при срабатывании клапана 1.7.

При падении давления в контуре подпитки золотник 3.2, управляемый от распределителя 3.4, перебрасывается в положение СТОП, что приводит к перемещению давлением управления золотника 1.6 в крайнее левое положение, обеспечивающее уменьшение подачи насоса 1.4 до минимального значения.

В результате экспериментальных исследований, выполненных ДонНТУ и Горловским машиностроительным заводом, установлено четкое срабатывание клапана разгрузки насоса 1НП200, достаточно надежно защищающего силовую часть гидропривода от перегрузок.

Предохранительный контур на основе двухкаскадного предохранительного клапана 1.8 (рис.3.5.8) с давлением настройки 17 МПа сохранен в составе гидросхемы подсистем подачи комбайнов типа РКУ как защитный структурный элемент резервирующего характера. Рабочая жидкость к этому клапану подводится от нагнетательной магистрали через обратные клапаны КОЗ или К04. Если по какой-либо причине контур разгрузки насоса не выполнит свою защитную функцию и давление в нагнетательной линии повысится до уровня настройки клапана 1.8, то последний сработает. Рассматриваемый предохранительный клапан при срабатывании обеспечивает замкнутую схему циркуляции рабочей среды, т.е. жидкость из линии нагнетания через обратные клапаны К06 или К05 поступит во всасывающую гидромагистраль.

Контур растормаживания тормозных устройств ТУ1, ТУ2, выполненных на основе фрикционных муфт, предназначенных для удержания комбайна (см. также п.3.5.6), включает насосы 1.5, золотник 3.2 и подпружиненные гидропатроны 4.3 и 5.3. Золотник 3.2 в положении СТОП соединяет штоковые полости этих гидропатронов со сливом и муфты ТУ1, ТУ2 со сжатыми фрикционными дисками обеспечивают стопорение роторов гидромоторов ГМ1 и ГМ2. В положении ХОД жидкость под давлением поступает от насосов 1.5 через золотник 3.2 в штоковые полости гидропатронов, при этом силовые фрикционные связи тормозов разрываются.

Виброзащитное устройство 6 компенсирующего типа, разработанное ДонНТУ и Горловским машзаводом (а.с. 1469131, Е21С 27/00), предназначено для снижения динамических составляющих нагрузок в силовых элементах гидравлического и механического участков редукторной кинематической цепи подсистем подачи. Указанное снижение обеспечивается за счет прежде всего прямой динамической корректировки рабочего объема насоса, а также улучшения динамических свойств подсистем.

Фильтрация рабочей жидкости осуществляется путем установки в гидролинии подпитки фильтров Ф с тонкостью фильтрации 10 мкм. При засорении фильтроэлементов включается обводной клапан, настроенный на давление 0,5 МПа, и срабатывает релейное устройство, производящее отключение соответствующих электрических цепей.

Назад