МДК0201 Теплотехническое оборудование. Занятие №13.

Теплоагрегаты и оборудование для производства

мозаичных плиток. Схемы.

Метод непрерывной прокатки непрозрачной стекломассы широко используется в стекольном производстве при изготовлении коврово-мозаичной плитки. Стекломасса со сливного бруса фидера-преобразователя, где она окрашивается, поступает через приемный лоток в прокатную машину ПГ-4, состоящую из двух пар валков.

После прокатки стеклянные плитки транспортером подаются в печь отжига и с помощью лоткового загрузчика распределяются равномерно по ширине сетки. После отжига плитка направляется в сортировочную машину, из которой кондиционная продукция поступает на участок изготовления ковриков. Здесь плитка попадает на специальную ленту с ячейками для получения заданного рисунка. На плитки наклеивается лента бумаги, прокатывается валками и направляется в сушильную камеру. Высушенная мозаичная лента поступает на стопоукладчик, где разрезается на коврики заданной длины, которые в данном виде успешно используются в строительстве.

Техническая характеристика

прокатной машины ПГ 4 для производства мозаичной плитки

| Скорость прокатки, м/с | (3,1-7) 10"2 |

| Производительность, м2/с | (1,25-2,8)10"2 |

| Ширина прокатываемой ленты, м | 0,4 |

| Диаметр валков, м | 0,25 |

| Размер плитки (длина х ширина х высота), м | (23 x 23 x4,5) • 10-3 |

| Мощность электродвигателя, Вт | 1,5 • 103 |

| Габаритные размеры машины, м: | |

| длина | 2,165 |

| ширина | 1,31 |

| высота (регулируемая) | 1,67-1,73 |

| Масса, кг | 3,05 • 103 |

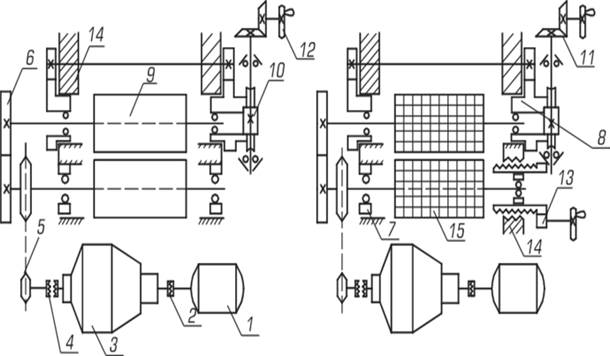

Прокатная машина ПГ-4 (рис. 1) содержит две пары прокатных валков, установленных под углом 50° к горизонту друг за другом. Причем первая пара валков (рис. 1, а) выполнена с гладкой поверхностью, а вторая (рис. 1, б) содержит ножевые выступы, формующие в поступающей гладкой ленте углубления (подрезы), облегчающие отломку плиток друг от друга. Для обеспечения натяжения ленты окружная скорость вторых валков на 10—20% превышает окружную скорость первых. Каждая из пар валков имеет индивидуальный привод, состоящий из электродвигателя постоянного тока 1, соединенного муфтой 2 с планетарным редуктором 3, выходной вал которого посредством кулачковой предохранительной муфты 4 соединен с цепной передачей 5. Цепная передача с помощью синхронизирующей зубчатой пары 6 приводит во вращение прокатные валки. На остове агрегата в специальных эксцентриковых втулках 7 и 8, вставленных в боковые стойки 14, на подшипниках качения установлены две пары прокатных валков 9 и 15. Толщина прокатываемой ленты стекла регулируется подъемом и опусканием верхних валков. Зазор между валками обеих пар регулируется индивидуально с помощью специальных механизмов, состоящих из червячных пар 10, приводимых посредством конических передач 11 вручную маховичками 12.

Рис. 6.18. Кинематическая схема приводов прокатной машины ПГ 4 для производства мозаичной плитки с гладкими [а] и ножевыми [б] валками

При этом через цилиндрические передачи поворачиваются эксцентриковые втулки вместе с установленными в них верхними валками. Зазор регулируется в пределах (0—2,5) • 10_3 м. Ножевые валки 15 снабжены механизмами 13 для совмещения ножей в осевом направлении. На боковых стойках 14 прокатной машины смонтирована система охлаждения валков: промежуточного (между парами валков) и приемного (после ножевых валков) столов. Все узлы машины смонтированы на раме с колесами, перемещаемой в период ремонта по рельсам. На высоте в рабочем положении машина устанавливается с помощью упорных винтов.

Автоматизированная линия для производства декоративных плиток

Фирма "Longinotti S.P.A. Construzione Meccaniche" (Италия) разработала и выпускает оборудование автоматизированной линии для производства двухслойных мозаичных плиток размером 200х200, 250х250, 300х300, 330х330, 400х400, 500х500 и 900х600 мм, производительностью от 270 до 325 плиток/ч - размером 900х600 мм, 3500-3700 плиток/ч - размером 200х200 мм.

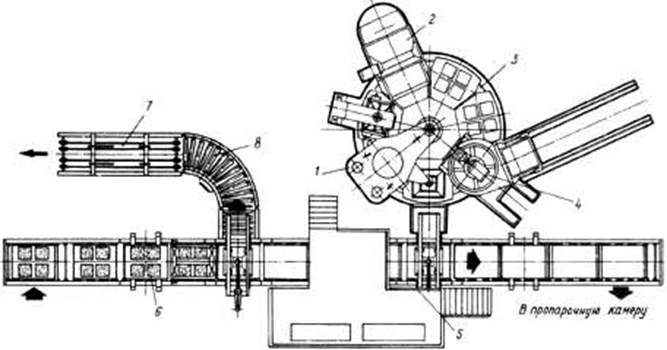

В состав линии (см. рис. 2) входят пресс HS 1007 с автоматом съема плиток с пресса и укладки их на конвейер, пропарочная камера, шлифовальный конвейер и накопитель, с которого готовые изделия направляются к упаковочной установке. От машины к машине (от позиции к позиции) они перемещаются ленточными и роликовыми конвейерами.

Плиты прессуются на универсальном ротационном автоматизированном прессе HS 1007 с усилием предварительного сжатия 900 кН и усилием окончательного сжатия до 10 мН. Пресс представляет из себя семипозиционную машину ротационного типа с регулированным автоматическим циклом и механизированным съемом плит. Он состоит из станины, стола с гнездами для засыпки формуемой массы, узлов засыпки лицевого и подстилающего слоев, виброуплотняющего механизма, прессующего агрегата, выталкивающего устройства, пневмо-, гидро- и электрооборудования. Станина - основание всего пресса с центральной колонной, на которой вращается стол. Массивная траверса, несущая прессующий агрегат, крепится одним концом к центральной колонне, другим - к двум периферийным колонкам. Внутри станины смонтирован ряд механизмов, приводов и опор, в том числе распределительный коллектор вибраторов уплотняющего механизма. Станина обшита стальными съемными листами с отверстиями для технического обслуживания и наблюдения за работой отдельных узлов и деталей. Стол представляет собой стальной диск, по периферии которого равномерно размещены семь гнезд (матриц) для формуемого материала. Снизу под каждым гнездом (матрицей) на столе установлена опора. Он передвигается от гидравлической системы с тремя гидроцилиндрами, которые выполняют функции скоростного регулируемого перемещения, амортизации и центрирования. На первой позиции стола осуществляется засыпка лицевого слоя, чего в большинстве случаев служит автоматический дозатор, установленный на рельсовом пути. Дозатор вместимостью 400 л снабжен двухскоростным планетарным механизмом для равномерного перемешивания смеси и выдачи заданного ее количества в форму. Гидравлическая группа обеспечивает компенсацию силы закрывания заслонки. После засыпки формы дозатор отходит от пресса. На двух следующих позициях смесь уплотняется вибрацией. Вибраторы крепятся под каждой матрицей на плите, установленной на пружинах, опирающихся на гнезда плиты стола. Вся конструкция в целом создает хорошую податливость опор, вибрирующих масс, матрицы и плиты.

Узел засыпки подстилающего слоя (четвертая позиция) состоит из бункера, дозатора с шибером, вибратора и скребка. Бункер имеет прямоугольную форму со стенками, наклоненными вниз. Дозатор прямоугольной формы с открытыми сторонами: верхней, примыкающей к бункеру, и нижней, опирающейся на стальной лист. Дозатор перемещается с различной скоростью. На его стенке устанавливается вибратор. Скребок движется от пневмосистемы, цилиндры которой допускают изменение давления скребка во время очистки. Прессующий агрегат предназначен для двухстадийного прессования. На пятой позиции производится центрирование матрицы с пуансонами и подпрессовка при низком начальном давлении для того, чтобы усреднить влажность в лицевом слое, а также и в подстилающем, и сократить время прессования на шестой позиции. На этой позиции силовое прессование осуществляется тремя различными силами: от двух боковых гидроцилиндров, которые прижимают матрицу к пуансону, от гидроцилиндра низкого давления и гидроцилиндра высокого давления.

На седьмой позиции выталкивающее устройство, состоящее из выталкивателя, разгрузочного столика и механизмов подъема и передвижения, поднимает плитку из формы. Выталкиватель выполнен в виде дублера пуансонов, по его краям установлены ловители. Он закреплен на гидроцилиндре, который поднимает матрицы с плитками на определенную высоту, нужную для введения лопатки. Второй цилиндр выполняет второе поднятие, при котором происходит выем плиток из формы. Лопатки передвигаются с повышенной скоростью ввода и с пониженной скоростью, когда на лопатке находятся плитки. Вынутая из формы плитка укладывается на поддон, находящийся на конвейере, который направляет ее в пропарочную камеру.

Гидравлическая система включает насосы низкого и высокого давления, фильтры, контролирующую, регулирующую и запорную арматуру.

Пневматическая система включает компрессор, из которого выходят два трубопровода: закрытия рам на резиновых днищах матриц и подачи давления к скребку загрузочного устройства подстилающего слоя во время очистки. Трубопроводы снабжены регулирующей (клапаны) и запорной арматурой.

Для готовой отделки плиток, прошедших термическую обработку в пропарочной камере, в технологической линии предусмотрены шлифовально-полировальные конвейеры. Для обработки плиток размером до 400 мм применяется шлифовально-полировальный конвейер GNC-40, для плиток размером до 600 мм - конвейер типа GNC-60 и для плиток размером до 1000 мм - типа GN-100. Автоматический шлифовально-полировальный конвейер GNC-40 изготовляется в трех вариантах (с четырьмя, пятью и шестью постами). Диаметр шлифовального круга составляет 500 мм. Производительность станка находится в пределах 68-80 м 2/ч и зависит от материала и размера обрабатываемых плиток. Расход воды на каждый пост составляет около 3 м 3/ч. Размеры станка в плане с шестью постами - 6550х1500мм. Автоматический шлифовально-полировальный конвейер типа GNC-60 изготовляется в четырех вариантах (с тремя, четырьмя, пятью и шестью постами). Один или два поста могут оснащаться головками с алмазным инструментом. Диаметр шлифовального круга составляет 750 мм. Ширина ленты конвейера - 680 мм, а скорость передвижения ленты находится в пределах 1-6 м/мин. Производительность конвейера составляет 50-180 м 2/ч. Лента шлифовально-полировального конвейера модели GN-100 шириной 1000 мм перемещается со скоростью 1-8 м/мин. На конвейере смонтировано пять обрабатывающих станков общей установленной мощностью 275 кВт. Производительность конвейера модели GN-100 составляет 80-300 м 2/ч. Рабочее давление обрабатывающего инструмента регулируется электронным устройством, что позволяет обрабатывать плиты различной твердости. Расход воды на каждый станок составляет 5-8 м 3/ч. Габаритные размеры конвейера: 8700х2900х3276 мм, его масса - 30000 кг.

Рис. 2. Прессовая установка HS 1007 фирмы "Longinotti".

1 - траверса; 2 - дозатор лицевого слоя; 3 - вращающийся стол пресса; 4 - дозатор подстилающего слоя; 5 - автомат съема плиток с пресса и укладки на конвейер; 6 - шлифовальный конвейер; 7 - накопитель; 8 - поворотный роликовый конвейер.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемы теплоагрегатов и оборудования для производства

мозаичных плиток.

Срок выполнения 09.10.2020.