Содержание

1. Технологические характеристики методов получения заготовок

1.1. Получение заготовок литьём

1.2. Получение заготовок обработкой давлением

1.3. Получение заготовок из проката

1.4. Получение заготовок порошковой металлургией

1.5. Получение заготовок комбинированными способами

Технологические характеристики методов получения заготовок

Под заготовкой подразумевается материал, которому придана форма и физико-механические свойства, необходимые для получения из этого материала готовой детали. На выбор формы, размеров и способа получения заготовки оказывает конструкция, форма, размеры и материал детали.

Рис.1 Схема методов получения заготовок

Получение заготовок литьем

Рис.1.1 Виды заготовок. Получение заготовок литьём

Литье в земляные формы, которые служат для изготовления только одной детали и при извлечении заготовки разрушаются.

Литье в металлическую форму (кокиль) экономически целесообразно при величине партии 300—500 шт. для мелких отливок и 30—50 шт. для крупных отливок.

Литье по выплавляемым моделям экономически целесообразно при изготовлении деталей сложной конфигурации из любых сплавов, а также позволяет заменить узлы из нескольких деталей одной литой деталью. Литье по растворяемым и выплавляемым моделям, изготовляемым из легкоплавких и растворимых в воде солей (например, калийной или натриевой селитры), широко используется для групповой отливки деталей, при этом модели легко удаляются из формы растворением водой.

Литье под давлением применяется для производства фасонных отливок из цветных сплавов и является целесообразным при производстве 100—500 отливок.

Центробежное литье применяется при изготовлении литых заготовок, представляющих собой тело вращения. Производство заготовок, имеющих глубокие выступы и тонкие сечения, целесообразно выполнять штамповкой из жидкого металла, при которой удельное давление в шесть — восемь раз меньше, чем при горячей штамповке. Этот метод целесообразен при партии приблизительно в 100 шт.

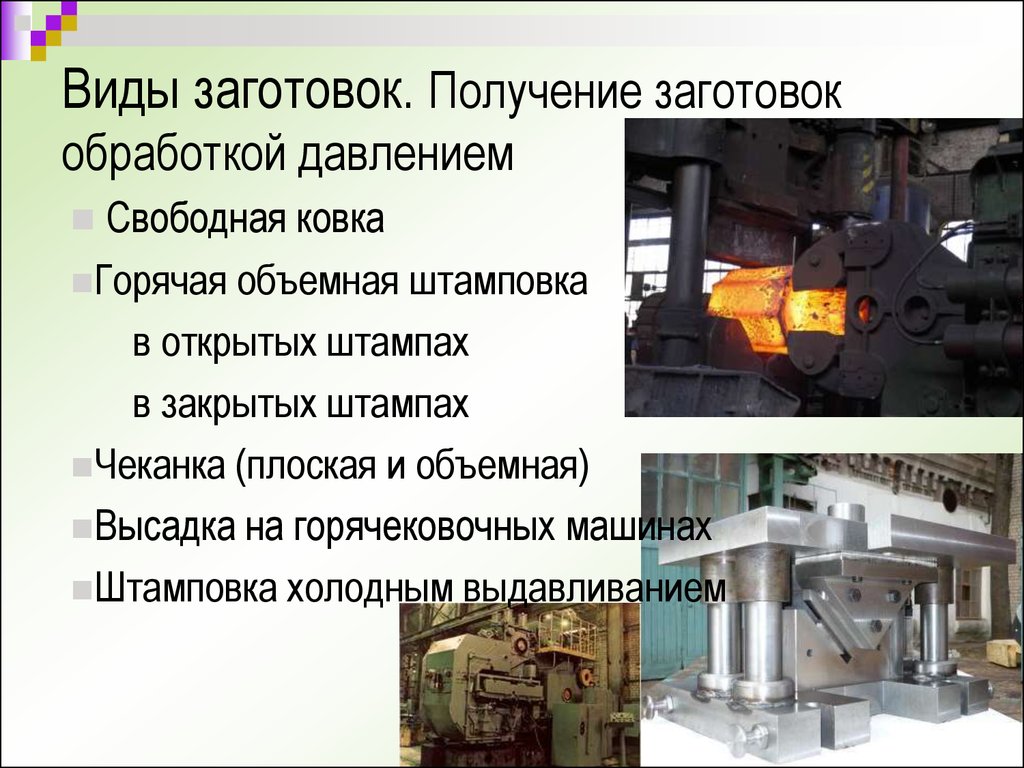

Получение заготовок обработкой давлением

Под обработкой давлением понимают получение заготовок в основном с помощью ковки и штамповки.

Рис.1.2 Виды заготовок. Получение заготовок обработкой давлением

Ковка - вид горячей обработки металлов давлением, при котором металл деформируется под действием ударов универсального инструмента (молота). Металл свободно течет в сторону, не ограничиваясь рабочими поверхностями инструмента. Ковкой получают заготовки для последующей механической обработки. Эти заготовки называют коваными поковками или просто поковками.

Штамповкой называют процесс изменения формы и размеров заготовки с помощью специального инструмента - штампа. Для каждой детали изготавливают свой штамп. Различают холодную штамповку и горячую объемную штамповку. Холодная объемная штамповка заключается в выдавливании материала, находящегося при обычной температуре в полость матрицы, для получения требуемой формы. Различают горячую и холодную штамповку.

К горячей штамповке относятся: штамповка в открытых и закрытых штампах; выдавливание и прошивка; штамповка в штампах с разъемными матрицами, в частности на горизонтально-ковочных машинах; гибка; вальцовка; радиальное обжатие; накатка зубьев; поперечная прокатка.

При холодной штамповке заготовка холодная или незначительно подогрета. К холодной штамповке также относят получение изделий, у которых при штамповке нагревается только его часть. Холодная штамповка обеспечивает более высокую точность по сравнению с горячей. К холодной штамповке можно отнести калибровку, чеканку, высадку, выдавливание, листовую штамповку.

Получение заготовок из проката

Рис.1.3 Способы получения заготовок

Горячая прокатка - это прокатка при которой температура прокатки выше температуры рекристаллизации металла. При горячей прокатке в том случае отсутствует наклеп, если скорость рекристаллизации больше скорости деформации. Это достигается, когда температура прокатки выше температуры рекристаллизации.

Холодная прокатка – это обработка металла давлением, которая проводится при температуре ниже температуры рекристаллизации (500º - 600º), при этом достигается упрочнение металла (наклеп). При холодной прокатке зерна деформируются, вытягиваются в длину. Изменение структуры приводит к изменению свойств деформированного металла: возрастают прочность, твердость, снижаются пластические свойства металла. Изменяются также и другие свойства, например, резко падает магнитная проницаемость.