КЛАССИФИКАЦИЯ, УСТРОЙСТВО И РАБОТА ВСТРЯХИВАЮЩИХ МЕХАНИЗМОВ

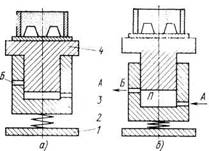

При уплотнении смеси на встряхивающей формовочной машине (рис. 8.1, а) рабочий стол 2 с поршнем вместе с лежащими на нем модельной плитой 3, моделью 4, опокой 5 и смесью 6 под действием сжатого воздуха, поступающего через окно Л, поднимается на некоторую высоту h = 50-i-80 мм (рис. 8.1, б), где автоматически открываются выхлопные окна. После выхлопа воздуха через окно Б стол под действием силы тяжести падает и ударяется о станину 1\ скорость стола, а также скорость модельно-опочной оснастки снижается до нуля, в то время как формовочная смесь в опоке, продолжая двигаться вниз по инерции, уплотняется. Кинетическая энергия, полученная смесью во время ее движения вниз, переходит в работу уплотнения.

При уплотнении смеси на встряхивающей формовочной машине (рис. 8.1, а) рабочий стол 2 с поршнем вместе с лежащими на нем модельной плитой 3, моделью 4, опокой 5 и смесью 6 под действием сжатого воздуха, поступающего через окно Л, поднимается на некоторую высоту h = 50-i-80 мм (рис. 8.1, б), где автоматически открываются выхлопные окна. После выхлопа воздуха через окно Б стол под действием силы тяжести падает и ударяется о станину 1\ скорость стола, а также скорость модельно-опочной оснастки снижается до нуля, в то время как формовочная смесь в опоке, продолжая двигаться вниз по инерции, уплотняется. Кинетическая энергия, полученная смесью во время ее движения вниз, переходит в работу уплотнения.

Таким образом, режим уплотнения смеси на встряхивающих машинах характеризуется следующими факторами: скоростью стола до и после удара; жесткостью удара (определяется жесткостью упругой прокладки между станиной и столом); числом ударов, необходимых для уплотнения одной полуформы при заданных физико-механических свойствах смеси.

Скорость стола в момент удара для обычных встряхивающих формовочных машин лежит в пределах v = 0,8-1,0 м/с, а для машин с амортизацией ударов v = 0,5--0,6 м/с. При скоростях меньше указанных возникающие в уплотняемой форме из песчано-глинистой смеси силы инерции не могут уплотнить смесь до технологически необходимой плотности. Увеличение скоростей удара выше рекомендуемых приводит к значительным ударным нагрузкам и к быстрому разрушению машины, а также к уровню шума выше допустимых норм (санитарная норма уровня шума — менее 80 дБ).

Скорость стола в момент удара для обычных встряхивающих формовочных машин лежит в пределах v = 0,8-1,0 м/с, а для машин с амортизацией ударов v = 0,5--0,6 м/с. При скоростях меньше указанных возникающие в уплотняемой форме из песчано-глинистой смеси силы инерции не могут уплотнить смесь до технологически необходимой плотности. Увеличение скоростей удара выше рекомендуемых приводит к значительным ударным нагрузкам и к быстрому разрушению машины, а также к уровню шума выше допустимых норм (санитарная норма уровня шума — менее 80 дБ).

. 8.1. Схема встряхивающего механизма без амортизации ударов

Обычные пневматические встряхивающие формовочные машины на уплотнение одной формы затрачивают 20—80 ударов.

Не менее важное значение при использовании встряхивающих формовочных машин имеет

частота ударов. Так, встряхивающие механизмы без амортизации ударов делают примерно 100—120 ударов в минуту, а с амортизацией 500—600 ударов в минуту. Скорость стола и частота ударов при встряхивании зависят как от количества сжатого воздуха, подводимого к машине, так и от его давления. Плотность смеси в форме при уплотнении встряхиванием распределяется неравномерно. Около модельной плиты смесь более уплотнена, чем в верхней части формы. Верхние слои формы совсем не уплотняются. Такое распределение плотности происходит потому, что при ударе каждый вышележащий слой воздействует на нижележащий. При одном и том же ускорении стола и модельной плиты прилегающий к модельной плите слой будет испытывать максимальную силу инерции (вся масса смеси), а на слой, расположенный близко от поверхности, будет действовать малая сила (малая масса смеси). Чем больше^высота уплотняемой формы, тем лучше и быстрее уплотняются нижние слои" формы. Это одно из важнейших преимуществ встряхивания перед прессованием.

К недостаткам встряхивания следует отнести длительность процесса, значительный шум во время работы, неуплотнение верхних слоев смеси в форме. Чтобы избежать этих недостатков или некоторых из них, в современной практике встряхивающие механизмы конструктивно выполняют в комбинации с механизмами допрессовки.

КЛАССИФИКАЦИЯ, УСТРОЙСТВО И РАБОТА ВСТРЯХИВАЮЩИХ МЕХАНИЗМОВ

Основным узлом встряхивающей формовочной машины является встряхивающий механизм. Встряхивающие механизмы подразделяют по следующим признакам: по роду привода, по степеням свободы, по характеру рабочего процесса, по типу распределения воздуха.

По роду привода встряхивающие механизмы делят на пневматические и электромеханические. Благодаря простоте управления, надежности и безопасности в эксплуатации чаще всего применяют пневматические встряхивающие механизмы. В пневматическом механизме энергия сжатого воздуха преобразуется в работу уплотнения смеси только частично. Большая же часть энергии при ударе столом поглощается станиной, фундаментом и т. д. Встряхивающие механизмы, у которых удар непосредственно передается на фундамент, называют машинами бечз амортизации ударов (см. рис. 8.1). Большое

|

Рис. 8.2. Схема встряхивающего механизма с амортизацией ударов

распространение получают машины с амортизацией ударов.

Машинаjx амортизацией ударов имёет под станиной (или ■ударником) упругие элементы, например пружины, пневмобаллоны, в результате сжатия которых в период впуска воздуха энергия накапливается, а в период выхлопа преобразуется в работу удара. Это позволяет за относительно короткое время ввести в цилиндр большее количество энергии, а значит, и обеспечить значительно большую полезную работу, т. е. повысить мощность встряхивающего механизма.

Большинство современных встряхивающих механизмов с амортизацией ударов выполняют в комбинации с прессовыми механизмами. Такие встряхивающе-прессовые механизмы работают в нескольких режимах: встряхивание с последующим прессованием; встряхивание с одновременным прессованием; встряхивание с последующим одновременным встряхиванием и прессованием.

Схема встряхивающего механизма с амортизацией ударов представлена на рис. 8.2, а. Стол-поршень 4 вместе с лежащей на нем модельно-опочной оснасткой опирается на цилиндр-ударник 3. Цилиндр-ударник через пружину 2 (или несколько пружин) покоится на фундаментной плите 1.

При работе встряхивающего механизма (рис. 8.2, б) сжатый воздух через окно А поступает в полость П цилиндра-ударника Зу в результате стол-поршень 4 вместе с модельно-опочной оснасткой и смесью поднимается вверх, а цилиндр-ударник 3, сжимая пружину 2, движется вниз. После переключения воздуха на выпуск через окно Б воздух из полости П цилиндра-ударника 3 уходит в атмосферу, стол-поршень 4 движется вниз, а цилиндр-ударник 3 под действием энергии сжатой пружины — вверх; при их ударе смесь уплотняется.

Энергия удара в этом механизме, так же как и в предыдущем, не передается на фундамент. По этой причине такие машины часто называют безударными.

По характеру рабочего процесса встряхивающие механизмы бывают с отсечкой и без расширения воздуха, с отсечкой и с расширением воздуха, без отсечки и расширения воздуха.

Механизм, в котором после закрытия впускных отверстий (отсечка воздухоподачи) мгновенно открываются выпускные отверстия, называют механизмом с отсечкой и без расширения воздуха. Механизм, в котором после закрытия вцускных отверстий, выпускные открываются после прохождения поршнем некоторого пути, называют механизмом с отсечкой и расширением воздуха, а этот участок пути — ходом расширения.

В механизмах без отсечки и расширения воздуха в рабочую полость цилиндра из сети непрерывно подводится сжатый воздух. При подъеме поршня-стола выше выхлопных окон происходит выхлоп. Вследствие выхлопа давление воздуха в рабочей полости снизится настолько, что стол под действием силы тяжести начнет двигаться вниз, и произойдет удар его о станину. Как видно, в данном механизме отсутствует отсечка воздуха и его расширение.

Встряхивающие механизмы без отсечки и расширения неэкономичны, но просты в эксплуатации»

По типу распределения воздуха встряхивающие механизмы бывают: с поршневым, клапанным и золотниковым механизмами.

Поршневое распределение воздуха act встряхивающем механизме осуществляется движением поршня, который во времы работы открывает или закрывает впускные или выпускные отверстия (см. рис. 8.1). Механизмы с таким распределением воздуха широко применяют благодаря их простоте и надежности в работе; недостаток — невозможность регулирования высоты встряхивания.