В рафинировочных печах осуществляется производство безуглеродистого феррохрома, мало- и среднеуглеродистого ферромарганца и феррохрома, металлического марганца и других сплавов. Отличительной чертой процессов производства является их периодический характер, в печи расплавляется шихта, происходит восстановление окислов металлов другим металлом (например, кремнием) и после необходимых технологических операций сливается металл и шлак. Печи имеют, как правило, магнезитовую футеровку и при выплавке сплавов с низким содержанием углерода работают на графитированных электродах.

Расчет энергетических параметров Печей периодического действия следует вести с учетом обеспечения максимально быстрого плавления шихты в период расплавления.

В качестве примера произведем расчет основных размеров рафинировочной печи с суточной производительностью 10 тонн малоуглеродистого феррохрома.

Определение электрических параметров рафинировочной печи

1. Мощность трансформатора определяется по формуле (1). Для печей, работающих периодическим процессом, можно принять следующие значения коэффициентов

и

и  : k1=0,92; k2=0,92; k3=0,98;

: k1=0,92; k2=0,92; k3=0,98;  =0,93

=0,93

При удельном расходе электроэнергии

кВА.

кВА.

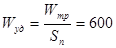

Принимаем Wmp=2500 кВА. При этом фактическая производительность будет σ = 15 тонн/сутки.

2. Полезная мощность печи

Принимая произведение  ; получим

; получим

Wпол =  кВт.

кВт.

3. Полезное фазовое напряжение (рабочее)

.

.

Из таблицы 3 значение коэффициентов с=17 и n=0,25.

Тогда  В.

В.

4. Линейное напряжение на выводах трансформатора

В.

В.

Для рафинировочного процесса производства феррохрома достаточно иметь 5-7 ступеней напряжения, причем в первый период быстрого проплавления шихты напряжение должно быть

В.

В.

Тогда интервал напряжений печного трансформатора будет равен

или 180-270 В.

или 180-270 В.

5. Линейный ток в электроде (максимальный)

А.

А.

6. Рабочий ток в электроде

А.

А.

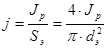

7. Диаметр графитированного электрода определяем по допустимой плотности тока j = 10 A/см2

Из определения следует, что

откуда

см.

см.

Принимаем электроды диаметром 300 мм.

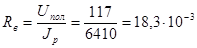

8. Сопротивление ванны

Ом.

Ом.

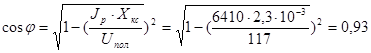

9. Проверяем значение  и

и  :

:

Ом

Ом

; {

; {  Ом

Ом

Тогда произведение  отличается от принятого примерно на 2%, и не требует пересчета.

отличается от принятого примерно на 2%, и не требует пересчета.

Определение геометрических параметров рафинировочной печи

При выборе диаметров распада электродов и ванны расчет следует вести по максимальным допустимым мощностям на соответствующую площадь поверхности ванны. Удельные мощности для различных процессов приведены в табл. 5.

1. Диаметр ванны. Принимаем комбинированную форму ванны, состоящую из нижней цилиндрической и верхней конической частей с углом наклона в 45°(см. рис. 3).

Рис. 3 Форма ванны рафинировочной печи

Мощность приходящаяся на площадь пода,

кВа/м2 (табл. 5)

кВа/м2 (табл. 5)

м.

м.

Таблица 5 Удельные поверхностные мощности, выделяющиеся в ванне печей периодического действия

| Тип процесса | Удельная мощность, кВА/м2 | |

| на площадь распада | на площадь ванны | |

| Безуглеродистый феррохром | 4400-4500 | 2000-2400 |

| Рафинированный феррохром | 4400-4500 | 580-620 |

| Рудоизвестковый расплав | 4300-4500 | 2000-2200 |

| Малоуглеродистый ферромарганец | 1350-1750 | 420.450 |

| Электрокорунд | 1400-1500 | 380-400 |

| Металлический марганец | 1350-1750 | 420-450 |

2. Диаметр распада электродов

м.

м.

Отношение Dрэ:dЭ=900:300= 3, что хорошо согласуется с практикой действующих печей, в которых Dрэ:dЭ = 2,8 - 3,66.

3. Расстояние между осями электродов

мм.

мм.

4. Определение глубины ванны. Цилиндрическая часть ванны должна вместить все продукты плавки, т.е. объем ее не должен быть меньше объема металла и шлака.

Из расчета шихты определяется состав колоши, вес и объем продуктов плавки.

Примерный состав колоши

Хромовая руда (50% Cr2O3)

Силикохром (50% Si) 700 кг

Известь (90% CaO) 1800 кг

При работе с проплавлением трех колош указанного состава вес металла и вес шлака  кг,

кг,

кг.

кг.

Объем металла

м3.

м3.

Объем шлака

м3.

м3.

Объем продуктов плавки.

vm=vм+vш=0,428+3,12=3,548 м3.

Рм и Рш - плотность металла и шлака; 61,68 кг сплава получено из 100 кг хромовой руды, а в колоше 1600 кг руды.

Высота цилиндрической части ванны

м.

м.

Объем конической части ванны (vк) определяется из предположения одновременной загрузки двух колош

м3,

м3,

где G - вес составляющих колоши;

γр; γсх; γu - насыпной вес руды, силикохрома и извести.

Объем конической части ванны

.

.

Поскольку угол наклона огнеупорной кладки стен принят равным 45°, диаметр верхней части ванны

.

.

Если подставить значение  в выражение для vк, то получим hк=0,61 м.

в выражение для vк, то получим hк=0,61 м.

Глубина ванны

hв=hц+hк=0,61+0,64=1,25 м.

5. Диаметр верхней части ванны

м.

м.

6. Диаметр кожуха

.

.

Толщину верхней части ванны принимаем из практических данных

мм.

мм.

Приняв  мм, Dк= 3800+2. 200=4200 мм.

мм, Dк= 3800+2. 200=4200 мм.

7. Высота печи

.

.

Толщина пода  печей, выплавляющих рафинированный феррохром, составляет 1250-1300 мм. Принимая

печей, выплавляющих рафинированный феррохром, составляет 1250-1300 мм. Принимая  =1250 мм, получим высоту печи Нп=1250+1250=2500 м.

=1250 мм, получим высоту печи Нп=1250+1250=2500 м.

В результате расчета получены следующие параметры печи:

Wmp=2500 кВА;WП=2250 кВт;Uпол=117 В;

UЛ=225 В;Jp=6410 A;dЭ=300 мм;

Dв=2650 мм;Dрэ=900 мм;  мм;

мм;

hв=1250 мм;Dк=4200 мм;НП=2500 мм.