Министерство образования

Российской Федерации

Липецкий Государственный технический университет

Кафедра металлургии

Домашнее задание

По предмету «Электрометаллургия»

Расчет основных размеров восстановительной и рафинировочной печей

ВыПОЛНИЛ: вАЛУЙСКИХ е. в.

ЧМ – 98 - 2

ПРИНЯЛ: ВЕЧЕР в. н.

Липецк-2002

ЗАДАНИЕ

Определить основные размеры восстановительной печи для выплавки 45% FeSi для суточной производительности.

Производительность печи в сутки = 50 т.

Определить основные параметры рафинировочной печи для выплавки низкоуглеродистого FeCr для суточной производительности.

Производительность печи в сутки = 10 т.

СОДЕРЖАНИЕ

Введение

1. Определение основных параметров восстановительных электропечей

1.1 Определение мощности трансформатора и электрических параметров восстановительной печи

1.2 Определение геометрических размеров восстановительной печи

2. Определение основных параметров рафинировочных электропечей

2.1 Определение электрических параметров рафинировочной печи

2.2 Определение геометрических параметров рафинировочной печи

Библиографический список.

ВВЕДЕНИЕ

В ниже проведенной работе мы производим расчет основных размеров и параметров ферросплавных печей, в которых мы получаем различные ферросплавы. Ферросплавы — это сплавы железа с кремнием, марганцем, хромом, вольфрамом и другими элементами, применяемые при производстве стали для улучшения ее свойств и легирования. Вводить в сталь нужный элемент не в виде чистого металла, а в виде его сплава с железом удобнее вследствие более низкой температуры его плавления и выгоднее, так как стоимость ведущего элемента в сплаве с железом ниже по сравнению со стоимостью технически чистого металла.

Исходным сырьем для получения ферросплавов служат руды или концентраты. Для производства основных сплавов - ферросилиция, ферромарганца и феррохрома - используют руды, так как в них высоко содержание окислов элемента, подлежащего восстановлению. При производстве ферровольфрама, ферромолибдена, феррованадия, ферротитана и других сплавов руду вследствие малой концентрации в ней полезного элемента обогащают, получая концентрат с достаточно высоким содержанием окислов основного элемента.

Ферросплавы получают восстановлением окислов соответствующих металлов. Для получения любого сплава необходимо выбрать подходящий восстановитель и создать условия, обеспечивающие высокое извлечение ценного (ведущего) элемента из перерабатываемого сырья. Пользуясь законами термодинамики, можно определить химическое сродство элементов к кислороду. По возрастанию этого сродства элементы распределяются в следующий ряд: Ni, Fе, Мn, V, Сг, Si, Ti, Al, Mg, Ca. Каждый нижестоящий элемент может служить восстановителем для вышестоящего. Особое место занимает углерод, который может восстанавливать эти элементы лишь при превышении температуры выше определенных значений, возрастающих по мере увеличения химического сродства к кислороду каждого элемента, например, расчеты показывают, что для марганца эта температура составляет около 1150°С, для кремния 1450 °С и для алюминия 1900 оС.

Восстановительные процессы облегчаются, если они проходят в присутствии железа или его окислов. Растворяя восстановленный элемент или образуя с ним химическое соединение, железо уменьшает его активность, выводит его из зоны реакции, препятствует обратной реакции- окислению. В ряде случаев температура плавления сплава с железом ниже температуры плавления восстанавливаемого элемента, следовательно, реакция может протекать при более низкой температуре.

В зависимости от вида применяемого восстановителя различают три основных способа получения ферросплавов: углевосстановительный, силикотермический и алюминотермический. Наиболее дешевым является углерод, поэтому его используют при производстве углеродистых ферромарганца и феррохрома, а также всех сплавов с кремнием (кремний препятствует переходу углерода в сплав). Реакции восстановления металлов и их окислов углеродом эндотермичные, поэтому углевосстановительный процесс требует подвода тепла. Полнота извлечения ведущего элемента зависит от температуры и давления, при которых ведут процесс, от состава шлака и сплава.

Силикотермическим и алюминотермическим способами получают ферросплавы с пониженным или очень низким содержанием углерода: среднеуглеродистые и малоуглеродистые ферромарганец и, безуглеродистый феррохром, металлические хром и марганец, ферросплавы и лигатуры с титаном, ванадием, вольфрамом, молибденом, цирконием, бором и другими металлами. Когда выделяющегося при экзотермических реакциях тепла достаточно для получения металла и шлака в жидком виде, плавку проводят в обособленных очагах - футерованных шахтах. При нехватке тепла плавку проводят в дуговых печах сталеплавильного типа.

Теперь проведем краткое описание самих ферросплавных печей.

Восстановительные ферросплавные печи работают непрерывно. В работающей печи электроды погружены в твердую шихту, которую пополняют по мере ее проплавления; сплав и шлак выпускают периодически. Печи этого типа оснащены мощными трансформаторами (7,5—65 MB. A). Печи трехфазные, стационарные или вращающиеся ранее изготовляли открытыми, а новые печи закрыты сводами.

Дуговые руднотермические печи предназначены для производства различных ферросплавов, кристаллического кремния, технического хрома и марганца, карбида кальция, а также для получения титанистых, марганцевых и синтетических шлаков. Подводимая к печи мощность выделяется в дуговом разряде, в шихте и расплаве. При этом распределение мощности определяется типом печи и свойствами шихтовых материалов, шлака и металла. В печах, выплавляющих, например, высококремнистые ферросплавы, в большей степени выражен дуговой режим, а при выплавке углеродистого ферромарганца - режим сопротивления. В работающей печи ток протекает как по электродам через дуговой разряд по схеме "звезда", так и через шихту по схеме "треугольник" и "звезда". Поэтому для трехфазной печи необходимо рассматривать совмещение вертикального и горизонтального электрических полей, т. е. трехмерное поле.

В процессе плавки электрическая энергия превращается в тепловую. За счет тепла, выделяемого в дуговом разряде и в шихте, а также за счет тепла экзотермических реакций (и физического тепла шихтовых материалов) совершаются физико-химические процессы плавки. С уровня колошника в зону высоких температур (при выплавке ферросилиция и ферромарганца температура дуги достигает 6000-7000°К) постепенно опускаются все новые и новые порции шихты, а снизу вверх направлен поток газов и паров перерабатываемых материалов. Таким образом, в действующей дуговой печи при выплавке ферросплавов получают развитие сложные электрические, тепловые и металлургические процессы. В табл. 1 приведен размерный ряд производства рафинировочных и восстановительных электропечей для производства ферросплавов. Рафинировочные печи обычно работают периодическим процессом, а восстановительные - непрерывным с периодическимвыпуском продуктов плавки (металла и шлака).

Таблица 1 Размерный ряд рафинировочных и восстановительных электропечей для производства ферросплавов.

| Тип печи | Номинальная мощность, мВА | Ванна | Механизм наклона | Механизм вращения | Выплавляемый сплав |

| РАФИНИРОВОЧНЫЕ ЭЛЕКТРОПЕЧИ | |||||

| РКО-2,5 | 2,5 | откр. | есть | есть | без малоугле род. Феррохром, ферро марганец |

| РКО-3,5 | 3.5 | откр. | есть | есть | |

| ВОССТАНОВИТЕЛЬНЫЕ ЭЛЕКТРОПЕЧИ | |||||

| РКО-10,5 | 10,5 | откр. | нет | есть | Fe-Si, Fe-Mn |

| РКЗ-10,5 (базовая) | 10.5 | закр. | нет | есть | Fe-Cr, Si-Mn |

| РКО-16,5 | 16,5 | откр. | есть | есть | Si-Cr, Si-Ca |

| РКЗ-16,5 | 16,5 | закр. | нет | есть | то же |

| РКЗ-24 | 24,0 | закр. | нет | есть | Fe-Si, Fe-Мn Fe-Cr |

| РКЗ-33 (базовая) | 33,0 | закр. | нет | есть | Si-Mn, Si-Сг |

| РПЗ-48 (базовая) | 48,0 | закр. | нет | нет | Fe-Si, fe-Mn |

| РПЗ-72 | 72,0 | закр. | нет | нет | Si-Мn |

Примечание: первая буква (Р) означаетпринцип нагрева - руднотермический (дуговой, смешанный);вторая буква-форма ванны: К-круглая, П-прямоугольная; третья буква: О-открытая, 3-закрытая;

Цифра после обозначения печи соответствует мощности в мВА.

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ВОССТАНОВИТЕЛЬНЫХ ЭЛЕКТРОПЕЧЕЙ

восстановительная рафинировочная электропечь ферросплав

Основными элементами восстановительной электропечи непрерывного действия являются: ванна,футеровка, кожух, электроды, электродержатели, печной трансформатор, короткая сеть, устройство для перепуска электродов, свод, механизм вращения ванны и др. В печах, работающих бесшлаковым процессом, ~70% активной мощности выделяется в ванне, поэтому и расчет следует начинать с определения геометрических и электрических параметров ванны. Отправным моментом расчета является производительность печи при выплавке данного сплава. В качестве примера произведем расчет печи с производительностью 130 тонн 45%-го ферросилиция (ФС 45) в сутки.

1.1 Определение мощности трансформатора и электрических параметров восстановительной печи

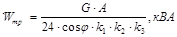

Мощность трансформатора печной установки определяется по формуле

(1)

(1)

где G-суточная производительность, т/сутки; А-удельный расход электроэнергии, кВт. ч/т; для ФС 45 А=4800 кВт.ч/т;

-коэффициент загрузки трансформатора за время фактической работы, равный 0,95-0,98 для печей, работающих непрерывным процессом. Принимаем

-коэффициент загрузки трансформатора за время фактической работы, равный 0,95-0,98 для печей, работающих непрерывным процессом. Принимаем  = 0,98;

= 0,98;

-коэффициент использования рабочего времени, равный 0,97-0,98, Если принять 10 суток на планово-предупредительные ремонты, то

-коэффициент использования рабочего времени, равный 0,97-0,98, Если принять 10 суток на планово-предупредительные ремонты, то  =(365-10):365=0,972;

=(365-10):365=0,972;

k3 -коэффициент, учитывающий условия, осложняющие работу печи (например, падение напряжения в сети). Обычно k3=0,98.

Коэффициент мощности  действующих восстановительных печей колеблется в пределах 0,82-0,92. Учитывая показатели работы мощных печей при выплавке ФС 45, принимаем ориентировочно

действующих восстановительных печей колеблется в пределах 0,82-0,92. Учитывая показатели работы мощных печей при выплавке ФС 45, принимаем ориентировочно  = 0,88, Тогда при

= 0,88, Тогда при  0.94

0.94

Принимаем ближайшую большую мощность печи (см. табл.1), т.е. 16,5МВА. При этом фактическая, производительность составит 69,3 т. в сутки. С целью получения симметричной нагрузки фаз предусматриваем питание печи РКЗ-16,5.

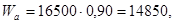

1.Определим активную мощность установки

кВт (2)

кВт (2)

кВт

кВт

2. Полезная мощность  кВт (3)

кВт (3)

Электрический кпд  действующих печей находится в пределах 0,85-0,95. При выплавке ферросилиция

действующих печей находится в пределах 0,85-0,95. При выплавке ферросилиция  = 0,90. Тогда

= 0,90. Тогда  кВт.

кВт.

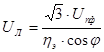

Полезное фазное напряжение

3. Важной характеристикой работы печи является полезное фазное напряжение  Под полезным фазным напряжением понимают напряжение между частью электрода, находящего в шихте, и металлом. При этом фазное напряжение на выводах печного трансформатора

Под полезным фазным напряжением понимают напряжение между частью электрода, находящего в шихте, и металлом. При этом фазное напряжение на выводах печного трансформатора  равносумме

равносумме  и падения напряжения в свободной части электрода, контактах и короткой сети

и падения напряжения в свободной части электрода, контактах и короткой сети

т.е.

Полное фазное напряжение

(4)

(4)

где с, и п – постоянные (см. Табл.2),

Коэффициент п характеризует распределение мощности в ванне печи в зависимости от вида процесса. Для безшлаковых процессов (например, при выплавке FeSi) с преобладающим объемным распределением энергии, значение n следует принимать равным 0,33 (см. Табл.2), а для многошлаковых процессов с преобладанием распределения мощности по поверхности n=0,25,

Плотность тока на электроде принимают в зависимости от вида сплава и диаметра электрода (см. Табл. 4).

Таблица 2 Значения с' при разных сплавах и коэффициентах п.

| Сплав |  <13500 кВа <13500 кВа

|  > 13500кВа > 13500кВа

| ||

| n=0,25 | n=0,33 | n=0,25 | n=0,33 | |

| Ферросилиций (45% Si) | - | 3,2 | - | 3,3 |

| Ферросилиций (75% Si) | - | 3,4 | - | 3.4 |

| Ферромарганец углерод | 5,3 | . | 5,4 | - |

| Силикомарганец | 5,7 | - | 6,0 | - |

| Силикохром (50% Si) | 6,8 | - | 7,0 | - |

| Феррохром передельный | 7,6 | - | 7.9 | - |

| Силикокальций | 5,7 | . | 6.0 | - |

| Рафинированный феррохром | - | - | - |

Таким образом, зная величину  ,определяем

,определяем

0,33=75,87 (В)

0,33=75,87 (В)

Ток электрода:

(5)

(5)

кА

кА

4. Ранее были приняты ориентировочные значения cos  и

и  . Для определения указанных величин необходимо знать активное сопротивление ванны, реактивное сопротивление (Xк) и активное сопротивление короткой сети (Rк.)

. Для определения указанных величин необходимо знать активное сопротивление ванны, реактивное сопротивление (Xк) и активное сопротивление короткой сети (Rк.)

Активное сопротивление ванны:

(6)

(6)

Ом.

Ом.

Принимаем следующие значения

Хкс и Rкс:

Ом;

Ом;

Ом.

Ом.

Электрический коэффициент полезного действия

(7)

(7)

, это хорошо согласуется с ранее принятым значением

, это хорошо согласуется с ранее принятым значением

Коэффициент мощности можно приближенно определить из выражения:

(8)

(8)

.

.

Если не представляется возможность получить заданное (или более высокое) значение cosφ, то с целью повышения этой величины для мощных печей применяют установку продольно-емкостной компенсации (УПК).

5. Линейное напряжение печного трансформатора, соответствующее величине Unф, определяется по формуле:

(9)

(9)

(В).

(В).

Учитывая необходимость наличия пониженного при разогреве печи в пусковой период, а также возможность повышения мощности установки, определяем низшее и высшее значения рабочего напряжения из соотношения:  .

.

Низшее напряжение  (В).

(В).

Высшее напряжение  (В).

(В).

Промежуточные значения ступеней напряжения между Uв;Uн„ отличаются на 5-6 вольт.