Для определения геометрических размеров ванны необходимо знать размер диаметра электродов.

1. Диаметр самоспекающегося электрода определяется исходя из его теплового баланса. Между током и диаметром электрода (в метрах) установлена степенная зависимость вида:  (10)

(10)

Величины с1 и т (см. Табл. 3), учитывающие вид сплава и условия теплообмена электродов, получены на основании анализа работы промышленных печей, имеющих лучшие технико-экономические показатели. Одну из таких печей принимают за "образцовую".

Таблица 3 Значение коэффициентов с1 и т

| Тип сплава | c1 | m |

| Снликомарганец | 51,5 | 1,52 |

| Ферромарганец | 52,8 | 1,70 |

| Феррохром | 46,0 | 1,70 |

| Ферросилиций | 38,6 | 1,88 |

Тогда для ферросилиция

или

или

Откуда dэ принимаем равным в соответствие с принятым рядом 1200 мм.

В России принят следующий ряд самоспекающихся электродов (мм): 750, 850,1000, 1200, 1400, 1700 и 2000. Ведется разработка электродов диаметром 2400 мм,

Таблица 4 Допустимые значения плотности тока в самоспекающемся электроде

| Производимый продукт | j, А/см 2 |

| Ферросилиций 45%-ный | до 7,0 |

| Ферросилиций 75%-ный | 7,0 |

| Силикохром 50%-иый | 7,0 |

| Силикомарганец | 6.2 |

| Ферромарганец | 7,6 |

| Электрокорунд | 4,0 |

| Карбид кальция | 6,8 |

| Силикокальций | 12,0 |

Проверяется плотность тока электрода:

А/см2,

А/см2,

что меньше допустимой величины (см. Табл. 4).

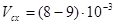

2. Размеры ванны определяются исходя из геометрического подобия проектируемой и "образцовой" печи. В качестве определяющего параметра принимается размер диаметра электрода. Геометрическое подобие обоих печей будет соблюдено при равенстве относительных значений

;

;  ;

;  ; (11)

; (11)

(см. рис. 1) и одинаковой величины критерия подобия

. (12)

. (12)

Формула выражает связь диаметра электрода с электрическими параметрами (Jф и Unф) и физической характеристикой шихты в виде усредненного удельного сопротивления фазы печи р.

Усредненное удельное сопротивление фазы р зависит от гранулометрического состава шихты, температуры в различных ее слоях и других факторов. Таким образом, величина р действительно отражает электрические свойства шихтовых материалов, а поэтому с достаточной точностью можно считать, что при одинаковой шихте р "образцовой" печи будет равно р проектируемой печи.

В качестве "образцовой" печи примем печь с  Wmp= 21000 кВА и следующими характеристиками:

Wmp= 21000 кВА и следующими характеристиками:

| сosφ= 0,84 | UА=186,6 В | Dрэ=3445 мм |

| ηЭ=0,91 | JЭ=60830 А | Dв=6750 мм |

| Unф=83,2 В | dЭ=1300 мм | Нв=2450 мм |

Если вычертить ванну "образцовой" печи в определенном масштабе (рис. 1) и определить для нее значения

,

,  ,

,

то при dЭ =1400 мм можно определить значения в, f, L проектируемой печи

мм,

мм,

мм,

мм,

мм.

мм.

3. Диаметр ванны на уровне угольных блоков определяется по формуле:

, (13)

, (13)

мм.

мм.

Диаметр ванны выше угольных блоков можно определить из соотношения:

мм. Внутренний диаметр кожуха

мм. Внутренний диаметр кожуха  .

.

Толщина футеровки стен ( ) выбирается по тепловому расчету с обеспечением на кожухе температуры не выше 1500 С. Эти условия реализуются при

) выбирается по тепловому расчету с обеспечением на кожухе температуры не выше 1500 С. Эти условия реализуются при  = 750 мм. Тогда

= 750 мм. Тогда  мм.

мм.

4. При определений диаметра распада электродов необходимо:

а) обеспечить равномерный прогрев материалов избежать возможности быстрого разгара футеровки;

б) предусмотреть не9бходимое расстояние между токонесущими элементами конструкций разных фаз печи. Диаметр распада электродов

; (14)

; (14)

мм.

мм.

Авторы работы рекомендуют определять Dрэ из соотношения:

. (15)

. (15)

В данном расчете получено:  .

.

Для печи с вращающейся ванной  мм.

мм.

Уменьшение  для печи с вращающейся ванной объясняется тем, что при вращении ванны уменьшается объем и изменяется форма подэлектродной полости, уменьшается слой вязкого и высокоэлектропроводного вещества вокруг газовой полости, интенсивнее разрушается карбид кремния и обеспечивается более глубокая и устойчивая посадка электродов в шихту.

для печи с вращающейся ванной объясняется тем, что при вращении ванны уменьшается объем и изменяется форма подэлектродной полости, уменьшается слой вязкого и высокоэлектропроводного вещества вокруг газовой полости, интенсивнее разрушается карбид кремния и обеспечивается более глубокая и устойчивая посадка электродов в шихту.

5. Определение высоты шахты и глубины погружения электрода в шихту.

Высота шахты L определяется условиями фильтрации и конденсации печных газов в слое шихты и конструктивными соображениями

L=l+H+h

где l-расстояние от торца электрода до подины (рис.1): Н - глубина погружения электродов в шихту; h- расстояние от поверхности колошника до верхнего края ванны: Величины l и h для ряда печей и процессов изменяются в следующих пределах: l=600-900 мм и h=100-200 мм.

Глубина погружения электродов в шихту (Н) оказывает существенное влияние на работу печи. От нее зависит скорость схода шихты, фильтрация печных газов (содержащих пары восстановленного окисла и пыль), а также механическое давление столба шихты на поверхность подэлектродного пространства. Для нормальной работы печи все эти факторы должны быть увязаны с электрическими параметрами установки ( и др.).

и др.).

Оценочные подсчеты фильтрации позволили получить зависимость между величиной Н, линейной скоростью схода шихты (Vсх) и коэффициентом В, зависящим от запыленности газа и характера процесса.

Для печей с Wmp =20 мВА при бесшлаковом процессе В=160/Н и

м/мин

м/мин

Тогда минимальное значение

и Н=0,93 м.

и Н=0,93 м.

Рис.1 Расчетный эскиз ванны круглой рудовостановительной печи: 1-угольные блоки, 2- огнеупорная кладка

Однако из опыта работы действующих печей глубина погружения электродов в шихту при выплавке ФС45 не менее 1200 мм, а в случае ФС75 Н≥ 1300 мм. Полагая, что в проектируемой печи будет выплавляться не только ФС45, но и ФС75, следует иметь Н ≥1300 мм.

Из выражения Н=L -1 - h. Принимая l= 600мм и h= 100 мм, получим Н =2260 - 600 -100 =1560мм.

Исследования, проведенные профессором И.Т. Жердевым с сотрудниками, показывают, что на развитие физико-химических процессов в ванне ферросплавной печи и технико-экономические показатели производства оказывают существенное влияние форма и размер газовой полости, характер распределения тока и расположения активной зоны электроводов по отношению к угольной футеровке стен печи. В этой связи важно иметь вполне определенную высоту угольной обстановки h1. (Рис.1).

Согласно  мм.

мм.

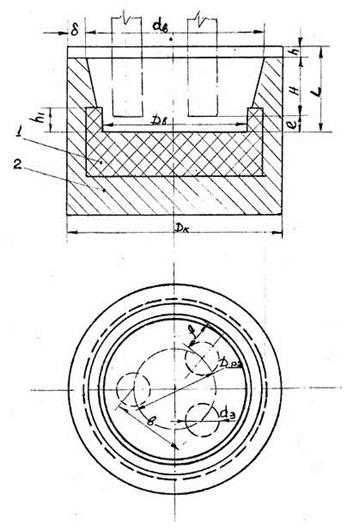

Толщина подины на мощных печах составляет около 2 м. Под изготовляется из следующих материалов (см. рис. 2): '

1.Асбест30 мм

2. Шамотная крупка80 мм

3. Шамотный кирпич на плашку530 мм

4. Угольные блоки и подовая масса 1360 мм

Итого2000 мм

Рис. 2 Схема устройства футеровки пода печи: угольные блоки; 2 – шамотный кирпич; 3- шамотная крупка; 4 – асбест листовой

Таким образом, высота печи  мм.

мм.

В результате проведенного расчета получены следующие параметры печи РКЗ-33:

Wтр=16500 кВА; Wa=14850 кВт;Wпол=13365 кВт;

Unф=75,87 В;JЭ=58,7 кА; dЭ=1200 мм;

Dв=6060 мм;dв=6030 мм;Dк=7530 мм;

Dрэ=3200 мм;L=2260 мм;Н=1560 мм;LП=3200 мм.