Как уже указывалось, эти работы предназначены для оценки технического состояния агрегатов и узлов без их разборки, а также для выявления причин и мест отказов автомобиля. Эти работы проводятся при техническом обслуживании автомобиля и по потребности в процессе текущего ремонта

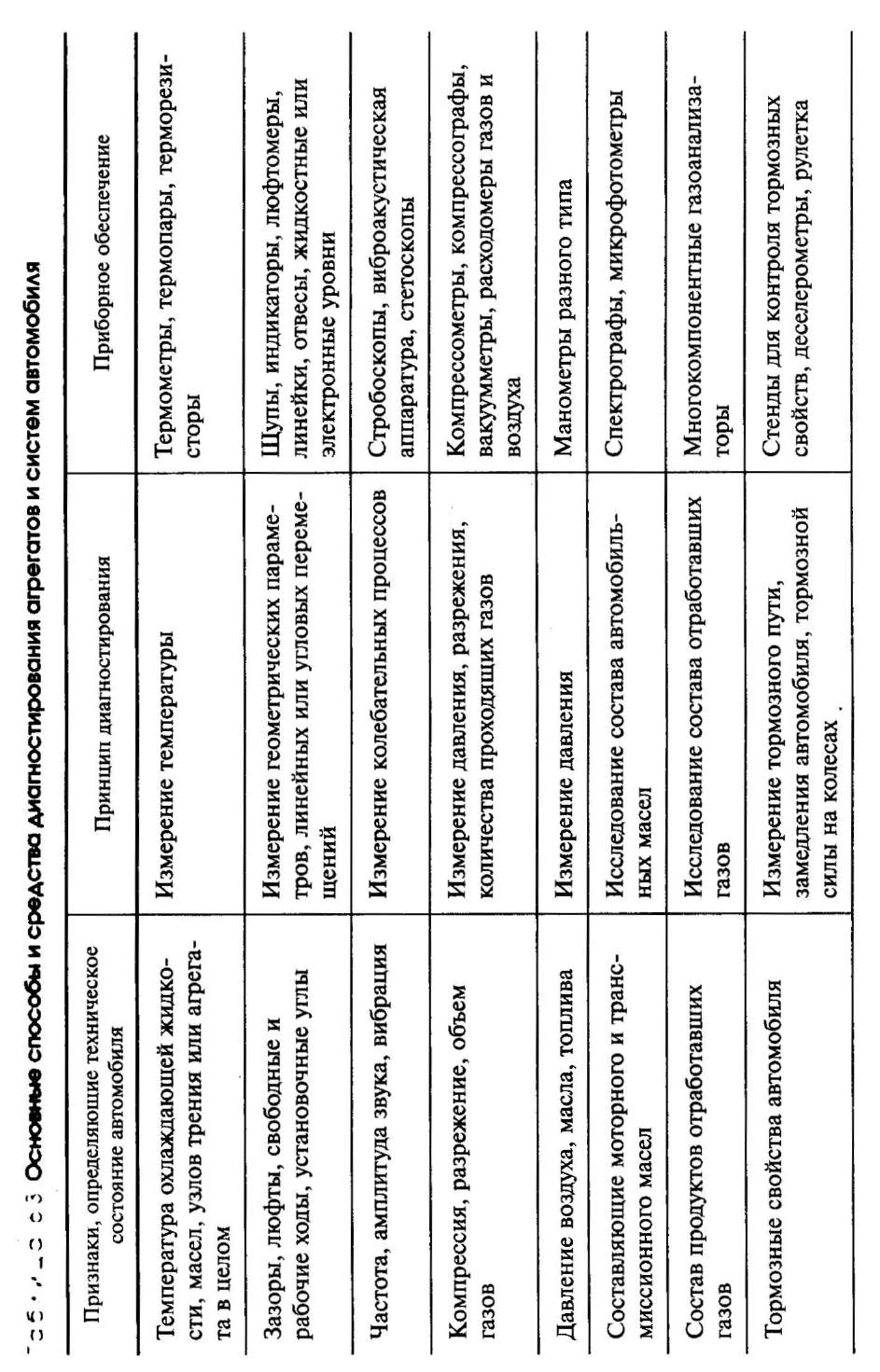

Диагностирование какого-либо агрегата (системы) или автомобиля в целом проводится с помощью специальных стендов, приспособлений и приборов (см. гл. 5). Принцип их действия зависит от характера диагностических признаков, которые присущи объекту контроля (табл. 6.3).

Существует несколько видов диагностирования:

• встроенное диагностирование, при котором информация выводится на приборную панель автомобиля. Например, при износе тормозных накладок до предельного состояния загорается сигнальная лампочка на панели приборов;

• экспресс-диагностирование, при котором определяется одно из значений технического состояния (исправен — неисправен) без выдачи данных о конкретной причине неисправности;

• поэлементное диагностирование, при котором диагностический прибор подсоединяется к конкретному агрегату (системе) и проверяются параметры его работы.

На современных автомобилях широко применяется электронное сканирование (опрос) датчиков, регистрирующих параметры работы ряда систем автомобиля. При этом возможны следующие варианты: предварительный опрос систем для выявления ошибок, которые проявлялись в процессе работы и сохранены в «базе данных» автомобиля, или сканирование работы агрегатов, узлов и систем автомобиля в формате текущего времени.

Основное внимание обычно уделяется системам автомобиля, обеспечивающим его дорожную и экологическую безопасность. С помощью диагностических приборов (стендов) эти параметры в обязательном порядке проверяются при приемке автомобилей на СТОА и при ежегодном государственном техническом осмотре автомобилей.

Регулировочные работы, как правило, являются заключительным этапом процесса диагностирования. Нередко они позволяют восстановить работоспособность систем и узлов автомобиля без замены деталей. Регулировочными узлами в конструкции автомобиля могут быть эксцентрики в тормозных барабанах, натяжные устройства приводных ремней и др.

Контроль тяговых и топливно-экономических характеристик автомобиля. Основным оборудованием для такого контроля является стенд проверки тяговых качеств.

Автомобиль устанавливают на барабаны колесами ведущей оси. Для трехосных автомобилей выпускают специальные стенды с поддерживающими барабанами, на которые устанавливают колеса задней оси.

Контроль производится по средней оси, устанавливаемой на основные беговые барабаны

.

Оператор запускает двигатель и на прямой передаче выводит автомобиль на заданный постоянный скоростной режим. С пульта стенда дается команда на создание постепенно увеличивающейся нагрузки на беговых барабанах. Для поддержания заданной скорости оператор увеличивает подачу топлива в двигатель до предельной возможности. В момент начала падения скорости фиксируется, нагрузка, которую преодолел автомобиль. Это и есть его максимальная тяговая сила на ведущих колесах.

Для оценки топливно-экономических показателей установленный на стенде автомобиль разгоняют на прямой передаче до заданной скорости. На барабанах создают нагрузку, соответствующую реальному сопротивлению на горизонтальной ровной дороге, и с помощью штатного или специально подключаемого расходомера определяют расход топлива.

Скоростные режимы, при которых должны определяться тяговые и топливные показатели, указаны в технических характеристиках автомобиля. Нагрузка, соответствующая реальному дорожному сопротивлению, определяется расчетом.

На стендах данного типа целесообразно проверять токсичность отработавших газов (ГОСТ Р 51709-2001 и ГОСТ 52033-2003).

Контроль состояния тормозной системы. Для контроля эффективности работы тормозной системы автомобиля наибольшее распространение получили стенды с тормозными барабанами (см. гл. 5, рис. 5.21).

Стенд состоит из двух пар тормозных роликов 3 и 4, соединенных цепной передачей 7, электродвигателя 7, датчика 8 и следящего ролика 5.

Чем больше тормозная сила на колесе, тем больший реактивный момент получает корпус электродвигателя, который фиксирует датчик 8. При возникновении на колесе автомобиля тормозной силы, превышающей силу сцепления шины с тормозными роликами, колесо блокируется, следящий ролик останавливается, электродвигатель выключается и на пульте (мониторе) стенда фиксируется тормозная сила.

Большинство современных стендов в автоматическом режиме проводят расчет показателей эффективности торможения, сопоставляя их с нормативными значениями, заложенными в базе данных, и выдают результат. Основными показателями являются удельная тормозная сила в целом по автомобилю и относительная разность тормоз- пых сил на колесах каждой оси.

В грузовых автомобилях с многоконтурной пневматической тормозной системой кроме общей эффективности торможения проверяется правильность и синхронность работы всех контуров. Для это- ю манометры специального диагностического прибора подключаются к группе контрольных клапанов пневматической системы автомо- Оиля. При различных фиксированных положениях органов управления тормозами измеряется давление воздуха в каждом контуре и сравнивается с нормативным значением.

Контроль ходовой части и колес автомобиля. Амортизаторы проверяются на вибрационных стендах, в большинстве случаев представляющих собой специальные площадки под каждое колесо оси автомобиля, которые фиксируют нагрузку от каждого колеса (см. гл. 5).

После включения электродвигателей площадки стенда получают высокочастотную вертикальную вибрацию. Нагрузка каждого колеса на площадку становится переменной. Ее характеристика описывается синусоидальной кривой и зависит от работоспособности амортизатора. Исправный амортизатор «прижимает» колесо к площадке, и разброс нагрузки становится меньше. Это фиксируется электроникой стенда и выдается на пульт в виде контрольных цифр.

Другие узлы ходовой части, а также колеса автомобиля проверяются на стендах для контроля углов установки колес и стендах для их балансировки (см. гл. 5).

Проездные площадочные стенды для проверки углов установки колес предназначены для экспресс-диагностирования геометрического положения автомобильного колеса по наличию или отсутствию в пятне контакта боковой силы. Когда углы установки колес не соответствуют требованиям, то в пятне контакта шины возникает боковая сила, которая воздействует на площадку и смещает ее в поперечном направлении. Смещение регистрируется измерительным устройством. Какой угол установки колес нужно регулировать, данные стенды не указывают. При необходимости дальнейшее обслуживание автомобиля выполняется на стендах, работающих в статическом режиме.

Площадочные стенды устанавливают под одну колею автомобиля, при этом автомобиль должен двигаться по площадке со скоростью примерно 5 км/ч.

Стенды (приборы) для контроля углов установки колес в статическом режиме позволяют измерять углы схождения и развала, углы продольного и поперечного наклона оси поворота колеса (шкворня), соотношения углов поворота колеса.

Контроль состояния рулевого управления. Исправность рулевого управления в целом проверяют люфтомером, закрепляемом Hi ободе рулевого колеса. При небольших «покачиваниях» рулевого колеса специальное приспособление фиксирует моменты начала поворотов управляемых колес влево-вправо. Сигналы этих моментов передаются на люфтомер, который определяет значение люфта в рулевом механизме и приводе колес. Значения люфтов нормирует ГОСТ Р 51709 — 2001 или устанавливает завод-изготовитель.

Наличие износа в сочлененных соединениях рулевого управления и переднего моста проверяется силовым способом. Передние колесе автомобиля устанавливаются на две площадки специального стенде, которые под действием гидропривода попеременно с частотой при* мерно 1 Гц перемещаются в разные стороны, имитируя на колесах движение по неровностям дороги. Сочлененные узлы (шаровые опоры, шкворневые соединения, шарниры рулевых тяг, узел посадки сошки руля и др.) проверяют визуально на отсутствие недопустимых перемещений, стуков, скрипов.

При обслуживании рулевых систем, снабженных гидроусилителем, дополнительно с помощью специальной аппаратуры проверяют производительность и давление гидравлического насоса.

Контроль технического состояния двигателя. Основным показателем технического состояния двигателя является герметичность его надпоршневого пространства, которая оценивается по компрессии и утечкам сжатого воздуха.

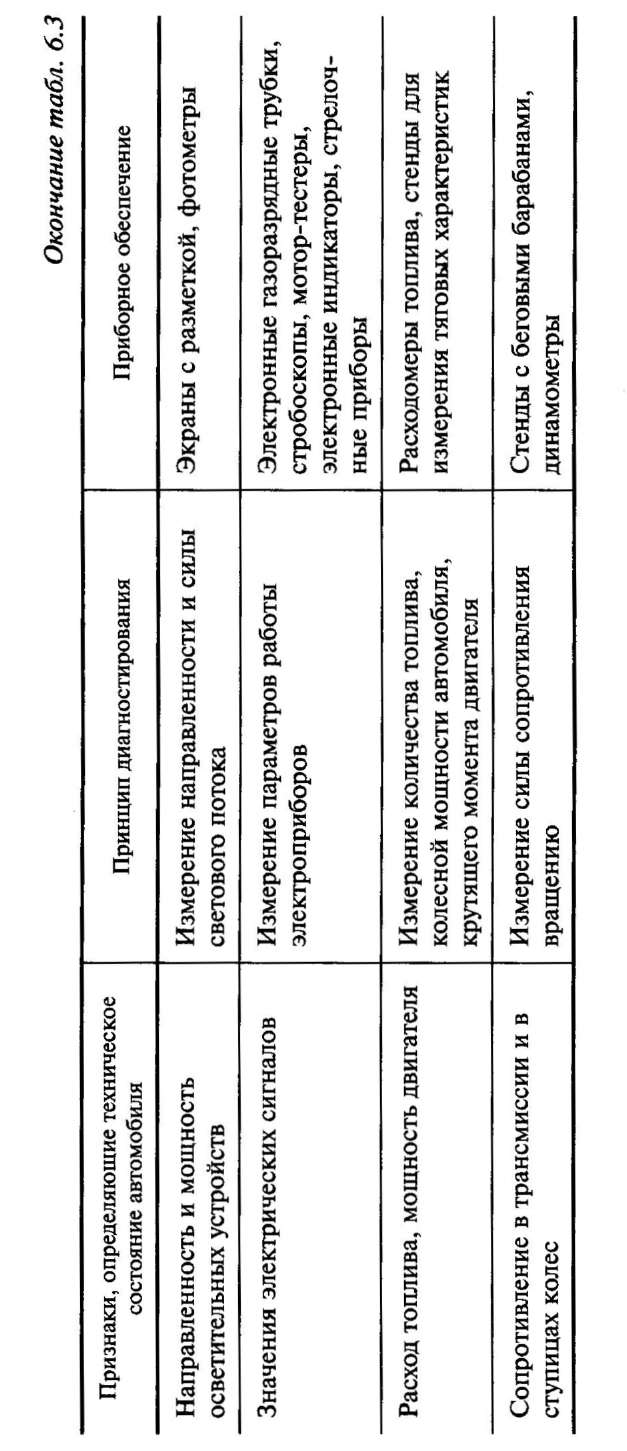

Компрессия — это давление в надпоршневом пространстве в конце такта сжатия. Нормативные значения компрессии нового двигателя указаны в его технических характеристиках. Примерные значения компрессии бензиновых и дизельных ДВС и основные причины ее снижения приведены в табл. 6.4.

Т а б д и ц а 6.4. Нормативные значения компрессии двигателей

Для измерения компрессии применяются компрессометры и ком- прессографы.

Компрессометры позволяют измерить максимальное значение давления в цилиндре двигателя. При этом информация выводится на стрелочный манометр.

Характер нарастания давления от нуля до максимума определяют с помощью компрессографов, что позволяет примерно оценить техническое состояния сопряженной пары поршень—цилиндр.

Измерения производятся следующим образом.

У бензиновых двигателей выворачивают свечи зажигания. Поочередно в свечное отверстие каждого цилиндра вручную с сильным прижимом устанавливают резиновый наконечник прибора. Затем стартером проворачивают коленчатый вал двигателя и считывают показания манометра.

У дизельных двигателей поочередно выворачивают форсунки и нместо них вворачивают наконечник прибора, заводят двигатель и считывают показания.

При низких значениях компрессии можно вычленить одну из возможных причин этой неисправности. Для этого в цилиндр, компрессия в котором ниже допустимой, через свечное отверстие головки блока или через отверстие под форсунку заливают примерно 20 см3 моторного масла и проворачивают несколько раз коленчатый вал стартером, после чего проводят повторное измерение компрессии. Если компрессия возросла незначительно («0,05 МПа), то причина в головке блока (негерметичны клапаны, пробита прокладка головки блока). Если компрессия кратковременно возросла на 0,3... 0,5 МПа, то изношено сочленение поршень—цилиндр, которое масло временно уплотнило. Однако данный прием подходит только в случаях, если днище поршня ровное и не имеет конструктивной вогнутости, которое не даст маслу растечься по кольцам.

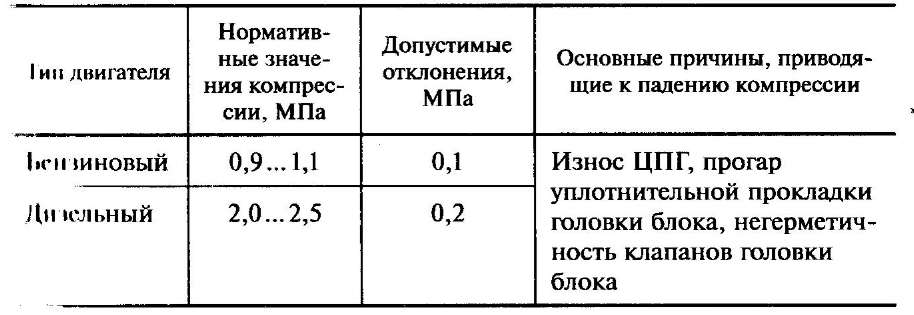

Более информативным является прибор К-272 (рис. 6.5) для измерения утечек сжатого воздуха, подаваемого в цилиндр через свечное отверстие.

Его подключают к внешнему источнику сжатого воздуха с давлением в системе не менее 0,6 МПа. Прибор имеет две ветви шлангов для их поочередного подсоединения к свечному отверстию. Одна из ветвей включает в себя редуктор, который снижает давление воздуха, подаваемого в цилиндр, до 0,16 МПа.

Измерения производят следующим образом. Поршень проверяемого цилиндра при такте сжатия устанавливают в верхнюю мертвую точку. Выворачивают свечу зажигания (форсунку) и в свечное отверстие устанавливают наконечник ветви прибора с редуктором. Если надпоршневое пространство герметично, то давление в подводящей ветви будет выше 0,11 МПа.

Для определения неисправности, вызвавшей снижение давления ниже 0,11 МПа, через наконечник, ввернутый в свечное отверстие, в цилиндр подают сжатый воздух от внешнего источника (0,6 МПа) и на слух определяют место его утечки. Если воздух выходит во впускной коллектор, то негерметичен впускной клапан этого цилиндра, а если в выпускной коллектор — не герметичен выпускной клапан.

Если воздух выходит в верхний бачек радиатора, негерметични прокладка головки блока цилиндров.

В случае если перечисленные неисправности не обнаружены, причиной снижения давления ниже 0,11 МПа является техническое состояние ЦПГ (чрезмерный износ цилиндра и поршневых колец, залегание или поломка поршневых колец, задир зеркала цилиндра) и для восстановления работоспособности двигателя необходимо провести текущий ремонт.

В процессе эксплуатации бензинового двигателя наиболее часто изменяются параметры работы системы зажигания, которую диагностируют с помощью мотор-тестера.

Датчик прибора устанавливают на высоковольтный провод первой свечи двигателя. При возникновении искры на электродах свечи импульс высокого напряжения создает световую вспышку лампы стробоскопа. Частота вспышек всегда кратна частоте вращения коленчатого вала. Если лампой освещать шкив коленчатого вала, то за счет стробоскопического эффекта он будет казаться неподвижным. На шкиве есть заводская метка в виде риски. Когда эта риска проходит мимо специальной контрольной метки на корпусе двигателя, поршень находится в верхней мертвой точке. При наличии у двигателя угла опережения зажигания риска будет находиться перед контрольной меткой.

Прибор имеет реле задержки момента прохождения высоковольтного сигнала от провода первой свечи к стробоскопической лампе. Создавая вручную принудительно задержку в прохождении сигнала, можно добиться эффекта, когда при световой вспышке метки на шкиве и в корпусе двигателя совпадут. Продолжительность задержки сигнала на шкале прибора отображается в градусах угла опережения зажигания.

На заднеприводных автомобилях с механической коробкой передач, имеющей передаточное число, равное единице, с помощью стробоскопической лампы можно проверить, имеет ли место пробуксовка сцепления. Для этого автомобиль устанавливают на стенд тягово-мощностных качеств (см. рис. 5.19), разгоняют на прямой передаче и создают на барабанах стенда силу сопротивления вращению колес.

| Рис. 5.19. Схема тягового стенда: 1 — устройство для отвода отработавших газов; 2 — беговые барабаны; 3 — пульт управления и индикации; 4 — радиатор |

Вспышки стробоскопической лампы направляют на вращающийся карданный вал. Он должен казаться неподвижным. Если создается видимость проворачивания карданного вала, значит, сцепление пробуксовывает.

Другим диагностическим параметром системы зажигания бензинового двигателя является вторичное напряжение.

Напряжение, поступающее на свечи зажигания, на мониторе прибора отображается в виде осциллограммы. По отдельным участкам осциллограммы можно сделать заключение о процессе формировании высокого напряжения. Наиболее характерная зона — это значение пробивного напряжения на электродах свечей зажигания. Чем больше зазор между электродами, тем большее напряжение требуется, чтобы его пробить искрой, и наоборот. Таким образом, сравнивая значения пробивного напряжения с нормативным значением без выворачивания свечей, можно определить их техническое состояние.

Если со свечи зажигания кратковременно снять высоковольтный провод, то зазор между ее электродами условно становится бесконечным. Катушка зажигания, стараясь его пробить, выдает максимальное напряжение. Так тестируется ее работа. Если в катушке зажигания или в высоковольтных проводах происходят утечки напряжения, то в затемненном помещении визуально можно наблюдать световой разряд. Однако при достаточном опыте выполнения проверок утечки можно выявить и по характеру осциллограммы.

Другие диагностические параметры, например угол замкнутого состояния контактов прерывателя и напряжение АКБ, характеризующие техническое состояние системы зажигания, также можно определить по осциллограммам, отображаемым на мониторе мотор- тестера.

Тепловые работы

К ним относятся медницкие, сварочные, кузнечные работы, для выполнения которых требуется внешний источник теплоты.

Медницкие работы предназначены в основном для выполнения трех видов ремонтных воздействий:

• поверхностного (не встык) сваривания стальных деталей с помощью латунного припоя (например, при установке на вал упорного кольца или втулки большего диаметра). Оплавления стальных деталей в этом случае не происходит, место сварки получается «эластичным», но больших нагрузок оно выдерживать не может. Оборудованием при этом является газовая горелка и специальный латунный припой;

• ремонта латунных, реже стальных, деталей припоями на основе олова (например, ремонта радиаторов, отопителей);

• соединения электропроводов.

Источником теплоты в последних двух случаях является паяльник.

Сварочные работы предназначены в основном для соединения (ремонта) стальных (реже алюминиевых и чугунных) деталей. Различают газовую и электрическую сварку. Газовая сварка применяется в основном для ремонта тонкостенных стальных деталей, например кузова. Недостатком ее является большая поверхность нагрева, что способствует последующей усиленной коррозии.

Электросварка производится аппаратами постоянного или переменного тока (70... 120 А). Сварка переменным током в зависимости от конструкции аппарата выполняется обычными электродами диаметром 3...5 мм или же специальной стальной проволокой диаметром 0,8... 1,0 мм.

Сварка постоянным током имеет следующие преимущества: позволяет сваривать тонкостенные детали, обеспечивает получение более ровного сварного шва, ее сварочная дуга более устойчива, можно сваривать алюминиевые детали.

К недостаткам относятся большие габаритные размеры, масса, большая стоимость аппарата, отказ выпрямителей при грубых ошибках сварщика.

Основой сварочных работ, кроме профессионализма сварщика, является материал электродов. Специальными электродами можно варить детали из чугуна и алюминия. Например, трещина алюминиевой головки блока двигателя устраняется примерно по следующей технологии:

1. Устанавливают длину трещины (максимум 150 мм).

2. По краям трещины сверлят отверстия диаметром 4 мм, чтобы снять местные напряжения.

3. Вручную или фрезой раззенковывают трещину на глубину 3 мм под углом 90°.

4. Нагревают всю головку в специальной печи до 200 "С.

5. Зачищают трещину металлической щеткой до блеска.

6. Сразу же (алюминий окисляется очень быстро) специальным электродом производят сварку постоянным током обратной полярности.

7. Шов зачищают и покрывают герметиком.

К особой группе относятся аппараты для точечной сварки тонкостенных деталей. За счет большой плотности переменного тока и больших удельных нагрузок в точке соприкосновения деталей создастся качественное сварочное пятно диаметром примерно 6 мм. Возможность коррозии при этом минимальная, а технологическое расположение сварочных точек с интервалом в несколько сантиметров друг от друга обеспечивает соединению достаточную гибкость, что важно для кузовных элементов.

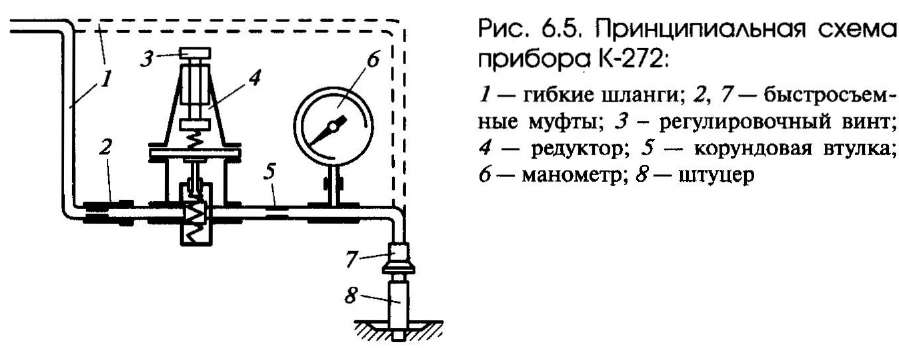

При выборе аппарата точечной сварки особое внимание нужно обращать на комплектующие: электроды (они должны быть из высококачественной меди) и их держатели, чтобы при ремонте иметь доступ к удаленным местам (рис. 6.6).

При ремонте кузовов легковых автомобилей широкое распростра- нсние получили полуавтоматы переменного тока. В них электрод (омедненная стальная проволока диаметром примерно 0,8 мм) и инертный защитный газ специальным механизмом подаются к месту с варки. Разогрев при этом происходит на локальном участке, а доступ атмосферного кислорода ограничен, что обеспечивает высокие качество и долговечность сварного шва. Именно такие сварочные аппараты чаще всего используются на СТОА.

| Рис. 6.6. Оборудование для электроконтактной точечной сварки: а — сварочные клещи; б — набор сварочных электродов |

Кузнечные работы предназначены для изготовления различного вида кронштейнов, стремянок рессор, восстановления погнутости некоторых стальных элементов ходовой части.

Источником теплоты здесь является кузнечный горн.

Особую группу составляют работы по восстановлению работоспособности рессор автомобиля (замена сломанного листа рессоры или восстановление его прогиба).

Сломанный лист заменяют новым или изготавливают его из рессорной полосы. Инструментом являются молот, кузнечное зубило, наковальня.

Восстановление прогиба выполняется на специальных стендах пяти-, шестикратной прокаткой листа.

Возможны две технологии ручной рихтовки.

1. Рессорный лист устанавливается на вогнутую массивную поверхность и ударами тяжелого молотка создается требуемый прогиб. Качество работы при этом примерно такое же, как и при стендовом ремонте, но работа имеет повышенную опасность из-за пружинных свойств листа.

2. Наклеп обеспечивается ударами по одной стороне листа молотком. При этом достигается требуемый прогиб и повышается износостойкость листа. Качество работы при этом самое хорошее.

Кузовные работы

В автосервисных предприятиях кузовные работы подразделяются на жестяницкие, связанные с восстановлением наружных геометрических параметров кузовов автомобилей, и антикоррозионные, обеспечивающие защиту элементов кузова от негативного воздействия окружающей среды.

Жестяницкие работы. Эксплуатационными повреждениями кузовов легковых автомобилей в основном являются перекосы, вмятины, разрывы, местные коррозионные разрушения, ослабления болтовых и заклепочных (рама) соединений. Виды ремонтных воздействий при этом следующие: удаление коррозии, правка и выравнивание деформированных поверхностей, постановка дополнительных ремонтных деталей, сварка, восстановление защитных покрытий.

Коррозию удаляют металлическими щетками, после чего поверхность обрабатывают восстановителями после ржавчины. Сварка применяется газовая, электродуговая ручная и полуавтоматическая, а также контактная точечная. В отдельных случаях применяется пайка твердыми припоями.

Трещины проваривают, а пробоины и разрывы ремонтируют наложением заплат, которые приваривают внахлестку с перекрытием краев на 20...25 мм.

Небольшие вмятины устраняют правкой в холодном состоянии, а большие — с предварительным подогревом поврежденного места до 600...650°С. Для этого применяют специальный аппарат постоянного тока с функцией теплового разогрева. Угольный электрод прижимают к очищенной поверхности металла в центре повреждения и затем сдвигают его по спирали.

Для ручной обработки металла применяются рихтовочные молотки и поддержки (наковальни) различной формы под профиль поврежденного участка. Поверхность молотка или поддержки должна быть рифленой для уменьшения растяжения обрабатываемого металла. Масса поддержки должна быть в 2 — 3 раза больше массы молотка.

Приемы ремонта кузовов кабин грузовых автомобилей и кузовов автобусов аналогичны.

После рихтовки обезжиривают и зачищают выправленное место и наносят быстросохнущую шпатлевку. Если остаются неровности, шпатлевку повторяют. Сильно вдавленные или порванные участки, например на крыльях автомобилей, восстановить правкой, как правило, не удается. В этом случае их вырезают и вваривают в эти места ремонтные детали (панели). Небольшие вмятины, дефекты рихтовки, сварочные швы и другие неровности выравнивают специальными заполнителями: термопластическими шпатлевками, эпоксидными составами, мягкими припоями и т.д.

Поврежденные коробчатые детали, которым отсутствует доступ изнутри, обычно засверливают и вытягивают крючками различной формы. Отверстия затем заваривают. Однако технологичнее применять следующий метод: с помощью аппарата точечной сварки к деформированной поверхности приварить специальные скобы, а затем, воздействуя на рукоятки приспособления, вытянуть повреждение. Скобы затем отламывают, а оставшиеся неровности стачивают.

При ремонтных работах нередко возникает необходимость снятия поврежденной приваренной к кузову детали, например крыла на автомобиле ВАЗ. Для этого нужно ликвидировать соединения точечной сварки. На практике зачастую это делают пневмозубилом, что увеличивает трудоемкость и создает возможность повреждения базовых деталей.

Для вскрытия места точечной сварки следует применять специальные сверла с регулируемым вылетом, что позволяет высверлить «точку» верхней детали и не повредить нижнюю деталь.

Восстановление кузовов, поврежденных при аварии, начинается с вытяжки деформированных участков. Для этого применяют стенды (см. гл. 5, рис. 5.27), позволяющие направить вектор усилия в требуемую сторону и восстановить первоначальную форму кузова.

Качество жестяницких работ в основном зависит от профессионализма исполнителя.

Необходимым элементом при правке кузовов является измерительная система, которая крепится на стенд и с помощью специальных устройств (от обычных линеек до лазерных измерителей) и позволяет определять координаты базовых точек кузова, которые затем сравниваются с эталонными.

Производители автомобилей дают схему базовых точек нового кузова, которые определяют внешние параметры автомобиля, взаимное расположение элементов кузова, мест установки агрегатов для соблюдения соосности и технологической размерности. Этих точек 20—30 (см. гл. 5). Если при ремонте базовые точки не возвращены в исходное положение, то резко ухудшается управляемость автомобиля, первым признаком этого является увод автомобиля от прямолинейного движения.

Антикоррозионные работы. Новый автомобиль в заводских условиях в основном по днищу кузова и колесным аркам покрывают специальными мастиками, препятствующими прямому контакту влаги с металлом. Через 3 — 5 лет покрытие следует обновлять. Для этого на СТОА применяют мастики, которые наносятся с помощью специальных установок. Кроме легковых автомобилей, антикоррозионную защиту делают и на автобусах, так как долговечность кузова в основном определяет ресурс всего автобуса.

Некоторые полости автомобиля имеют скрытые полости, в которых конденсируется влага из воздуха (особенно в ситуации зимняя эксплуатация—теплый гараж). Для защиты этих мест скрытые полости покрывают специальной мастикой, для чего сверлят отверстия диаметром примерно 8 мм, которые затем закрывают пластмассовыми пробками.

Для выполнения работ по антикоррозионной защите кузовов разрабатываются специальные карты с указанием технологических точек, в которые следует заливать мастику. Ассортимент мастик очень разнообразен (мовиль, тектил, меркасол и др.). Хорошие показатели имеют мастики, содержащие цинк. На поверхности металла кузова они способны образовывать защитную химическую пленку. Составы с цинком дороже, более эффективны, но их применение целесообразно только для старых покрытий, где образовался прямой доступ к металлу.

Оборудованием являются распылители (рис. 6.7), подающие мастику под давлением 1 МПа и более.

Рис. 6.7. Принципиальная схема установки для воздушного распыления защитного состава в скрытые полости:

а — с нагнетательным бачком; б—с наливным бачком; 1 — манометр; 2 — воздушный шланг; 3 — распылитель КРУ-1; 4 — удлинитель с распыляющей форсункой; 5 — шланг; 6 — нагнетательный бачок; 7— съемный наливной бачок

Окрасочные работы

Окрасочные работы предназначены для создания на автомобиле защитно-декоративных покрытий, улучшающих внешний вид автомобиля и защищающих поверхность кузова от коррозии. Окрасочныые работы относятся к текущему ремонту и составляют для автобусов и легковых автомобилей примерно 3...5 % от его объема.

Лакокрасочное покрытие создается последовательным нанесением на подготовленную поверхность шпатлевки для выравнивания неровностей металла, грунтовки для создания высокой адгезии и шалей различного типа.

Технологический процесс окраски автомобилей состоит из нескольких основных этапов. Подготовка металлической поверхности заключается в очистке ее от ржавчины или старой краски и выполняется механическим способом с помощью химических препаратов.

Основным условием качественного выполнения окрасочных работ является соблюдение температурного и временного режимов сушки каждого слоя покрытия. Если на слой, например грунтовки, просохшей не на всю глубину, нанести эмаль, то впоследствии в связи с усадкой грунта поверхность эмали получит шагреневый вид.

В автосервисных предприятиях чаще всего проводят подкрашивание или полную окраску отдельных элементов кузова, для чего предварительно нужно подобрать (создать) эмаль требуемого колера. Для этого с помощью таблиц или компьютерно-программного обеспечения, в состав которого входит спектрофотомер, определяют объемный состав компонентов, которые при смешивании обеспечат требуемый цвет покрытия, совпадающий с цветом кузова. Полученную эмаль в два слоя наносят на металлическую пластинку размером 70 х 150 мм, предварительно покрытую грунтовкой, сушат ее и визуально сравнивают с цветом ремонтируемого автомобиля. При необходимости процедуру повторяют, добавляя эмали необходимых цветов до получения требуемого оттенка. На крупных предприятиях этим занимается колорист. Качество подбора красок в значительной степени зависит от его опыта.

Сравнение цвета окрашенной пластинки с цветом кузова проводится при свете специальных ламп, имитирующих дневное освещение.

Необходимо отметить, что излишнее разбавление эмали растворителем, а также более высокое рабочее давление воздуха при распыливании эмали создают более светлые оттенки окраски, и наоборот. Расстояние между краскопультом и поверхностью тоже может изменить оттенок окраски.

Спектрофотометры являются дорогостоящим оборудованием. Для автосервисов с малыми объемами окрасочных работ выпускаются специальные каталоги с множеством цветов и оттенков, получаемых из базовых ремонтных эмалей. В этом случае к участку автомобиля, требующему окраски, подбирают подходящий по цвету и оттенку образец из каталога, в котором указывается, какие базовые эмали и в каких соотношениях следует смешивать для того, чтобы получить такой оттенок. Процесс дальнейшей подготовки эмали аналогичен рассмотренному.

К особой группе окрасочных эмалей относятся покрытия (бесцветные лаки), содержащие светоотражающие частицы, которые обладают свойством всплывать и располагаться параллельно окрашиваемой поверхности. Этим создаются цвета металлик, перламутр, хамелеон.

Для создания металлика используются алюминиевые измельченные частицы чешуйчатой формы, имеющие серебристо-серый цвет. Перламутровая окраска достигается введением в эмаль частиц слюды, покрытых тончайшей полупрозрачной пленкой оксида алюминия. В эмаль хамелеон вводят мелкодисперсные частицы технического алмаза.

При смешивании бесцветного лака и добавок требуется строгое сообщение их пропорций. В противном случае поверхность получится матовой или без дополнительного цветового эффекта.

Данные покрытия, как правило, наносятся на два слоя исходной эмали.

Грунтовка, эмали и лаки наносятся краскораспылителями. Наибольшее распространение получило распыление под давлением воздуха 4...7 бар. Этот традиционный способ не требует специального оборудования, но обладает существенными недостатками.

Для качественного распыления краска должна иметь определенную вязкость, что достигается увеличением доли объема растворителя. При высыхании эмали растворитель улетучивается, оставляя между частицами пигмента поры, что снижает декоративные и особенно защитные свойства покрытия.

Одним из прогрессивных способов окраски является нанесение эмалей с низким содержанием растворителя, но нагретых до 50... 70 °С. При этом давление воздуха можно снизить до 0,15 МПа, что до 25 % уменьшает расход краски и позволяет наносить более толстые слои эмали без потеков.

Сложностью распространения такого способа окраски является то, что согласно правилам противопожарной защиты подогреватель краски должен быть расположен вне окрасочной камеры. Поэтому краскоподающий шланг оказывается длинным и промывка его затруднена. Данный способ целесообразно применять при больших объемах работ с использованием эмали одного цвета.

Кроме окраски распылением с использованием сжатого воздуха существует безвоздушная окраска, при которой эмаль подают к распылителю под давлением 10...30 МПа. Такой способ окраски высокопроизводительный и используется для окрашивания больших поверхностей. Кроме того, он позволяет применять высоковязкие краски без разбавления.

К основному оборудованию для окрасочных работ относятся краскопульт (окрасочный пистолет, пульверизатор), компрессорная установка с фильтром для очистки воздуха от примесей и влаги, окрасочные и сушильные камеры и передвижные сушильные установки.

В настоящее время появились конструкции пистолетов, работающих при пониженных давлениях воздуха. Они оснащены новыми I и нами насадок-распылителей, позволяющих снизить размеры и скорость полета капелек окрасочного материала. При этом есть возможность менять форму факела распыла от линейной до конусной и тюльпанообразной. Выпускаются также краскораспылители с крыльчаткой в бачке для постоянного перемешивания эмалей типа металлик или перламутр.

Автомобили с большими окрашенными поверхностями сушат в специальных камерах по индивидуальной технологии в зависимости от типа эмали. Для сушки отдельных элементов автомобиля применяются передвижные инфракрасные установки. Наметился переход от использования средневолновых излучателей к коротковолновым. Коротковолновое излучение воздействует непосредственно на металл и примерно за 10 мин разогревает его до 140°С, поэтому растворитель из нижних слоев покрытия испаряется в первую очередь, и эмаль сохнет изнутри.

Окрасочно-сушильные камеры со всей сопутствующей оснасткой (нагреватели, фильтры, вентиляторы) являются самым дорогостоящим оборудованием сервисного предприятия.

Аккумуляторные работы

Работы с аккумуляторными батареями (АКБ) в настоящее время в основном связаны с запуском в эксплуатацию сухозаряженных аккумуляторных батарей, с их подзарядкой, проверкой остаточного ресурса и проверкой надежности подключения батарей к системе электрооборудования автомобиля, с утеплением АКБ в зимнее время, с контролем состояния электролита, если конструкция АКБ позволяет это делать.

Запуск АКБ в эксплуатацию. Сухозаряженные АКБ заливают электролитом плотностью на 0,02 г/см3 меньше рекомендованных значений для конкретных климатической зоны и времени года и выдерживают в этом состоянии не менее 2 ч, чтобы их пластины хорошо пропитались электролитом, а затем обязательно ставят батареи на подзарядку.

Оптимальный ток зарядки составляет 0,1 от номинальной емкости батареи в ампер-часах. Так, например, для АКБ емкостью 60 А -ч ток зарядки должен составлять 6 А.

Полностью заряженной батарея считается, если ее плотность не изменяется при «кипении» электролита в течение 0,5 ч. Следует иметь в виду, что «кипение» — это выделение водорода, а его смесь с воздухом взрывоопасна, поэтому к зарядному участку предъявляются особые требования по вентиляции и пожаробезопасности.

Ресурс АКБ. В процессе эксплуатации емкос