Информация о геометрической форме труб, полученная в результате трассировки трубопроводов, является исходной для выполнения технологических операций их изготовления.

Технологический процесс изготовления труб-деталей и узлов трубопроводов в цехе складывается из ряда операций:

– отжиг труб;

– резка заготовок;

– гибка труб-деталей;

– механическая обработка;

– сборка деталей в узлы на электроприхватках;

– сварка узлов трубопроводов;

– механическая обработка после сварки;

– маркировка и комплектация;

– контроль сварных швов и испытания на плотность;

– химическая очистка, нанесение антикоррозионных покрытий, грунтовка, изоляция;

– сборка узлов с арматурой.

В зависимости от конструкции и размеров деталей и узлов трубопроводов производят все или только часть перечисленных операций.

Отжиг труб представляет собой термическую обработку труб для восстановления пластических свойств материала и производится на судостроительном предприятии, если он не выполнялся на металлургическом заводе. Отжиг производится в печах путем нагрева до высокой температуры с последующей выдержкой при этой температуре.

Различают мерную резку труб и вырезку отверстий под установку различных ответвлений.

Механические способы резки применяют для труб из стали, меди, медных и алюминиевых сплавов. Для мерной резки труб применяют дисковые пилы, ленточные пилы и резку абразивными кругами малой толщины.

Вырезку отверстий чаще всего производят на сверлильных, фрезерных и специальных станках для вырезки отверстий. Отверстия диаметром до 40-50мм сверлятся, а отверстия больших диаметров – фрезеруются цилиндрическими фрезами.

Тепловую резку (кислородную или плазменную) применяют для стальных труб диаметром более 200 мм.

Вырезку отверстий в стальных трубах больших диаметров (250 мм и более) также выполняют тепловой резкой вручную либо на специальных станках, оборудованных устройством перемещения резака по шаблону или с использованием соответствующего программного обеспечения..

На рис.8.7.показана вырезка отверстия под ответвление на машине с программным управлением ТУБОСЕК. Труба предварительно укладывается на опорную тележку. В процессе резки труба вращается, а резак перемещается в соответствии с траекторией реза. Различные модели машин ТУБОСЕК позволяют производить мерную резку и вырезку отверстий для труб диаметром от 50 до 2000 мм массой до 10000 кг.

Рис. 8.7. Резка труб на машине ТУБОСЕК RM 460.

Гибка труб-деталей на судостроительных предприятиях осуществляется на специальных трубогибочных станках в холодном состоянии либо с местными нагревами токами высокой частоты. Для труб с нестандартным погибом гибку выполняют в горячем состоянии на специальных плитах с использованием различных силовых элементов.

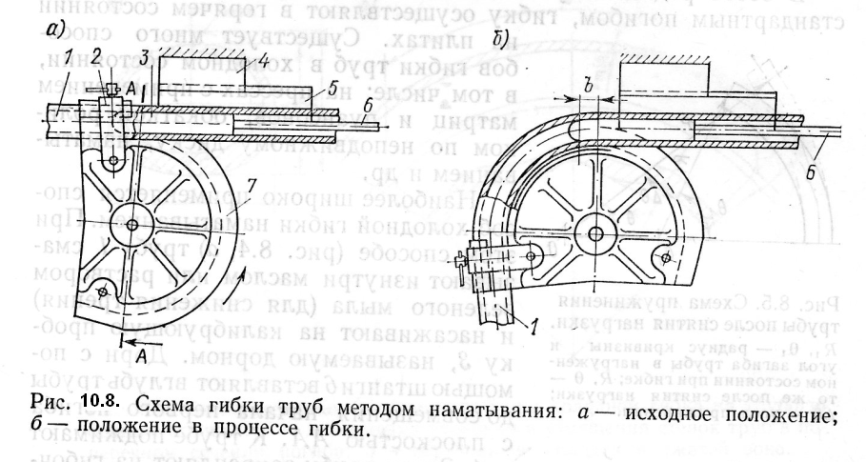

Наиболее распространен в судостроении способ холодной гибки труб наматыванием, схема которого показана на рис. 8.8.

Рис. 8.8.Схема гибки методом наматывания.

а – исходное положение; б – положение в процессе гибки.

При этом способе трубу 1 для уменьшения трения смазывают изнутри и насаживают на калибрующую пробку, которая называется дорн 3. Дорн с помощью штанги 6 вставляют вглубь трубы до совмещения начала первого погиба с плоскостью А-А. К трубе прижимают ползун 5 с направляющими 4. Затем с помощью прижима 2 трубу закрепляют на гибочном диске 7. Гибочный диск приводят во вращение. Труба, наматываясь на диск, изгибается относительно оси диска (рис.8.8,б), а дорн скользит внутри трубы и все время находится в районе образования погиба. Это обеспечивает снижение сплющивания трубы при гибке и уменьшение образования складок.

После снятия нагрузки благодаря упругим свойствам материала кривизна трубы в районе погиба уменьшается, при этом радиус кривизны увеличивается. Следовательно, уменьшается и угол загиба трубы (см. рис.8.9).

Для получения нужного угла загиба  трубу необходимо согнуть на угол

трубу необходимо согнуть на угол  , больший, чем

, больший, чем  . Такое приращение угла загиба

. Такое приращение угла загиба

называют углом пружинения. На основании экспериментальных данных его можно принять от

называют углом пружинения. На основании экспериментальных данных его можно принять от  до

до  .

.

Рис. 8.9. Схема пружинения трубы после снятия нагрузки.

– радиус кривизны и угол загиба трубы в нагруженном состоянии;

– радиус кривизны и угол загиба трубы в нагруженном состоянии;

,

,  – то же после снятия нагрузки; ∆θ – угол пружинения.

– то же после снятия нагрузки; ∆θ – угол пружинения.

При холодной гибке несколько изменяется и форма сечения трубы в районе погиба. Толщина стенки, как показано на рис.8.10, на внешней части уменьшается, а на внутренней – увеличивается. Кроме того, на внутренней стенке могут образоваться складки. Поперечное сечение трубы может исказиться, получив форму овала или эллипса. Овальность и складки уменьшают живое сечение трубы и приводят к увеличению гидравлических сопротивлений. Относительная овальность определяется по формуле:

(8.1)

(8.1)

где a,b – больший и меньший диаметры овалов, мм

– начальный наружный диаметр трубы, мм.

– начальный наружный диаметр трубы, мм.

Величина  в местах погибов не должна быть более 8%. Наибольшая относительная высота складок

в местах погибов не должна быть более 8%. Наибольшая относительная высота складок  не должна превышать 3%. На трубах, входящих в систему паропровода, и в переговорных трубах складки не допускаются.

не должна превышать 3%. На трубах, входящих в систему паропровода, и в переговорных трубах складки не допускаются.

Рис. 8.11. Схема деформации стенок трубы при холодной гибке на трубогибочных станках.

а – деформация утонения и утолщения стенок в поперечном сечении погиба;

б – образование гофров в сжатой зоне.

Предполагаемая минимальная толщина стенок в районе погиба может быть определена по формуле:

(8.2)

(8.2)

Где  - начальная толщина стенки трубы;

- начальная толщина стенки трубы;

- средний радиус сечения трубы;

- средний радиус сечения трубы;

– радиус погиба.

– радиус погиба.

Относительное утонение стенки согнутой трубы:

(8.3)

(8.3)

Максимальные величины утонения стенки трубы в зависимости от отношения радиуса погиба к наружному диаметру трубы приведены в таблице.

| 2,5 | 1,5 | ||

|

|

|

|

|

В районе погиба за счет растяжения наружных волокон несколько увеличивается и длина трубы по нейтральной оси. Длину заготовки трубы  в районе погиба находят по формуле:

в районе погиба находят по формуле:

(8.4)

(8.4)

где  – угол загиба, град.;

– угол загиба, град.;

– коэффициент, изменяющийся от 1,025 до 1,045 в зависимости от отношения

– коэффициент, изменяющийся от 1,025 до 1,045 в зависимости от отношения  и отражающий величину растяжения трубы в районе гибки.

и отражающий величину растяжения трубы в районе гибки.

Величина наибольшего изгибающего момента  , необходимого для обеспечения гибки трубы, может быть определена по упрощенной формуле. Согласно теории гибки:

, необходимого для обеспечения гибки трубы, может быть определена по упрощенной формуле. Согласно теории гибки:

(8.5)

(8.5)

Для обеспечения процесса гибки труб, имеющих различные диаметры, все трубогибочные станки оснащаются сменной оснасткой: гибочными дисками, дорнами, ползунами. Трубогибочные станки могут иметь ручное и программное управление.

Программа гибки задает место начала гибки на трубе, угол загиба, расстояние до начала следующего загиба, угол между плоскостями изгиба. Кроме того программа учитывает пружинение трубы и удлинение ее по нейтральной оси в районе изгиба.

Процесс холодной гибки труб на трубогибочных станках характеризуется высокой производительностью, но имеет ряд недостатков:

– большое количество гибочной оснастки;

– значительные затраты времени на переналадку станков;

– деформации при холодной гибке.

Наряду с холодной гибкой в судостроении применяют гибку с местным нагревом токами высокой частоты.

Способ основан на индукционном нагреве токами высокой частоты (ТВЧ) узкого участка трубы до 700-900ºС. В этом сечении под действием поперечной силы происходит изгиб с последующим охлаждением нагретого участка водой до температуры 500 ºС.

На рис.8.11 показана схема гибки с нагревом ТВЧ. Трубу заводят в кольцевой индуктор 3, за которым располагается охлаждающее устройство. Труба зажимается направляющими роликами 2 и механизмом продольной подачи 1. К концу трубы 5 подводится гибочный ролик 4. При одновременном продольном и поперечном перемещении трубы происходит ее изгиб в зоне нагрева.

.

Рис. 8.11. Схема гибки труб с нагревом ТВЧ.

а – исходное положение трубы перед гибкой;

б – положение трубы в процессе гибки;

1 – механизм продольной подачи трубы; 2 – направляющие ролики;

3 – индуктор; 4 – гибочный ролик; 5 – труба.

Горячую гибку применяют в тех случаях, когда нет соответствующей оснастки трубогибочных станков или в случае отсутствия прямых участков между двумя погибами трубы, необходимых для ее закрепления на трубогибочном станке.

Для того чтобы избежать сплющивания трубы в процессе горячей гибки, трубу плотно заполняют кварцевым песком, затем ее нагревают в печах. Изгибают нагретую трубу на массивной гибочной плите с применением прижима и троса, поданного на кран или лебедку. Если труба имеет несколько погибов, ее приходится нагревать и изгибать в несколько приемов.

Горячую гибку применяют редко, так как она требует больших затрат ручного труда и связана с загрязнением трубообрабатывающего цеха.

Механическая обработка труб включает ряд операций:

– нарезание резьбы на концах труб для муфтовых соединений;

– проточка фланцев и колец;

– раздача, обжатие и отбортовка концов труб.

Нарезание резьбы на концах труб выполняют при помощи резьбонарезных станков.

Проточка присоединительных поверхностей фланцев и колец необходима в связи с их деформацией после сварки, поэтому она выполняется после сборки и сварки труб с фланцами. Фланцы и кольца протачивают на горизонтально-расточном или фланце-проточном станках.

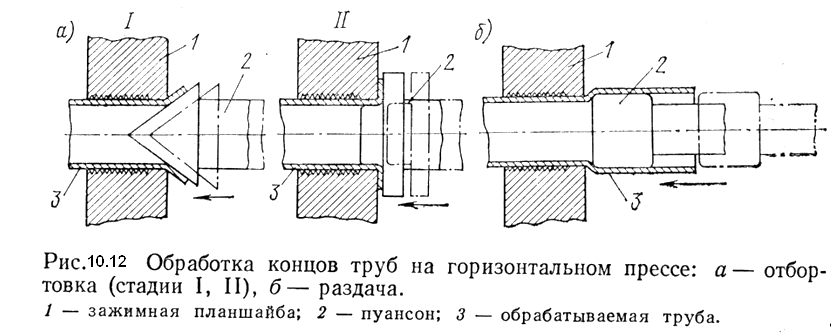

В зависимости от конструкции соединения узлов трубопроводов концы изготавливаемых труб приходится обжимать (уменьшать диаметр), раздавать (увеличивать их диаметр) и отбортовывать (см. рис.8.12).

Рис. 8.12. Обработка концов труб на горизонтальном прессе.

а – отбортовка; б – раздача;

1 – зажимная планшайба; 2 – пуансон; 3 – обрабатываемая труба;

Эти операции производят на специальных гидравлических горизонтальных прессах, развивающих усилия до 50–100 тонн. Трубу в станке зажимают неподвижно, а на ее конец с большим усилием воздействует сменный пуансон, который может иметь различную форму. Чтобы не снизить прочность трубы и не допустить растрескивания, максимальную величину холодной раздачи концов труб для углеродистых и низколегированных сталей ограничивают до 1,2 наружного диаметра. Максимальная величина обжатия концов труб не должна превышать 0,5– 0,7 наружного диаметра.