Сборка узлов труб состоит в предварительном соединении на прихватках труб-деталей с ответвлениями, фланцами, деталями штуцерных соединений и другими элементами для последующего скрепления сваркой. Существует несколько способов сборки труб:

– по макетам;

– по трубам эталонам;

– по сборочно-монтажным чертежам с координатами трасс систем.

Сборку труб по макетам и трубам-эталонам производят на стендах, оснащенных позиционерами, с помощью которых фиксируется положение трубы во время сборки. В позиционер устанавливают и закрепляют фланцы и кольца и к ним пригоняют изогнутую трубу (см. рис.8.13).

Рис.8.13. Сборка узлов трубопроводов в позиционере.

1 – собираемая труба; 2- насаживаемый на трубу фланец;

3 – позиционер; 4 – регулируемая подставка.

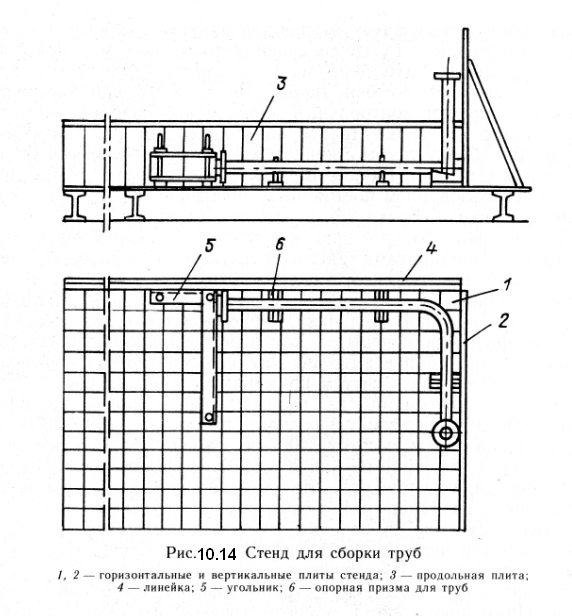

Для цеховой сборки и пригонки труб по сборочно-монтажным чертежам с координатами трасс используют стенды разнообразных конструкций. Пример такого стенда показан на рис.8.14. Стенд состоит из трех плит, на которые нанесена координатная сетка.

Рис. 8.14. Стенд для сборки узлов труб.

1, 2 – горизонтальная и вертикальная плиты стенда; 3 – продольная плита;

4 – линейка; 5 – угольник; 6 – опорная призма;

Наиболее распространенным способом соединения узлов и деталей трубопровода является сварка. Для соединения узлов между собой применяют фланцевые, штуцерные и дюритовые соединения.

Применяют сварку в среде углекислого газа (для стальных труб), аргонодуговую сварку (для медных и медно-никелевых труб), а также газовую сварку для стальных труб диаметром до 26 мм.

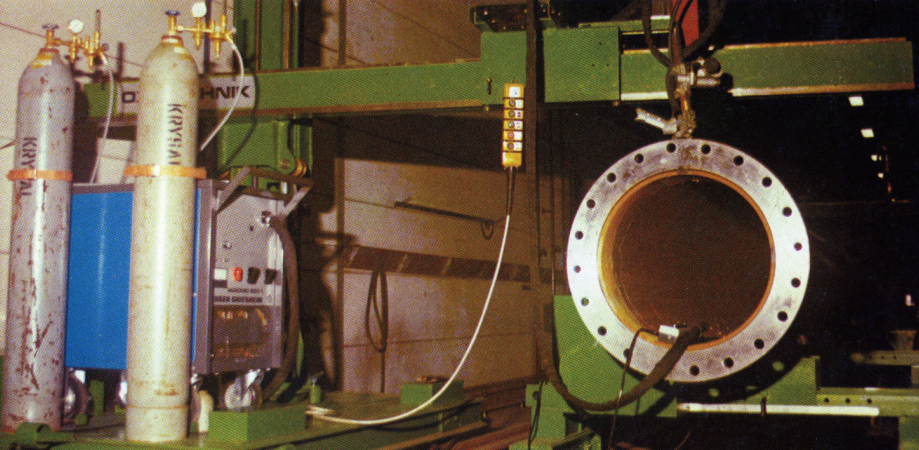

Для сварки труб применяют специализированное сварочное оборудование: сварочные установки для ручной аргонодуговой сварки, установки для автоматической приварки фланцев труб, полуавтоматы дуговой сварки труб.

Рис.8.15. Полуавтоматическая приварка фланцев

Трубы после сварки поступают на механическую обработку (проточку) уплотнительных соединений фланцев.

Качество выполнения сварных соединений трубопроводов контролируют внешним осмотром и измерением размеров шва, прогонкой шарика внутри трубы (для проверки отсутствия выступающего грата), гидравлическим или воздушным испытанием на плотность. Используется также контроль сварных швов рентгено- и гамма-графированием.

Гидравлические испытания узлов труб в цехе проводят на специальных испытательных стендах с оснасткой, позволяющей быстро подсоединять трубы, подавать в них воду и создавать давление, превышающее рабочее в 1,5– 2,0 раза. При обнаружении течи дефектные участки труб вырубаются пневматическим зубилом. Трубу заваривают снова и проводят повторные испытания.

После испытаний узлы трубопроводов окончательно очищают, консервируют и наносят различные защитные покрытия (лакокрасочные, изоляционные и др.)

Для повышения производительности труда и качества работ в трубообрабатывающих цехах организованы поточные линии изготовления узлов трубопроводов. Последовательность обработки труб выбирается таким образом, чтобы трубы большей частью обрабатывались в прямой форме. Это позволяет использовать механизированные склады для заготовок труб и соединительных элементов – фланцев. Высокопроизводительные методы сварки можно использовать, если трубу можно вращать во время обработки вокруг продольной оси. На поточных линиях сначала приваривают фланцы к прямым трубам, а затем трубы гнут на рис.8.16 показана схема поточной линии изготовления узлов трубопроводов.

Рис. 8.16. Схема поточной линии автоматизированной линии изготовления труб.

1 – механизированный стеллаж для труб; 2 – рольганг; 3 – станок для резки заготовок;

4 – станок для прихватки фланцев; 5 – станок для приварки фланцев;

6 – станок для обработки поверхности фланцев; 7 – станок для гибки труб с фланцами.

На рис.8.17. показано оборудование для автоматической приварки фланцев к трубам, на рис.10.18 – гибка труб с фланцами на трубогибочном станке.

Рис.8.17. Автоматическая приварка фланцев

Рис.8.18. Холодная гибка труб с фланцами

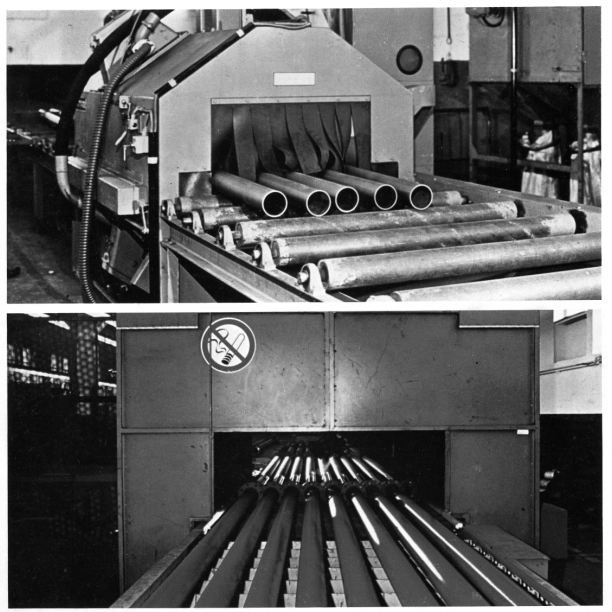

В состав поточных линий могут входить позиции предварительной очистки труб и грунтовки узлов трубопроводов (см. рис.8.19).

Рис.8.19. Оборудование для очистки и грунтовки труб.