Технические характеристики станка 16К20 это основной показатель пригодности станка к выполнению определенных работ. Для токарно-винторезных станков основными характеристиками является:

- наибольший диаметр D обрабатываемой заготовки (детали)

- наибольшая растояние между центрами РМЦ

- наибольшая длинна обрабатываемой детали

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 16К20.

| Наименование параметров | Ед.изм. | Величины |

| Класс точности | Н | |

| Наибольший диаметр обрабатываемой заготовки над станиной | мм | |

| Наибольший диаметр точения над поперечным суппортом | мм | |

| Наибольший диаметр обрабатываемого прутка | мм | |

| Наибольшая длинна обрабатываемого изделия | мм | 710, 1000, 1400, 2000 |

| Предел числа оборотов шпинделя | об/мин | 12,5-1600 |

| Пределы подач | ||

| - продольных | мм/об | 0,05-2,8 |

| - поперечных | мм/об | 0,025-1,4 |

| Наибольшее усилие допускаемое механизмом подач на упоре | ||

| - продольное | кгс | |

| - поперечное | кгс | |

| Наибольшее усилие допускаемое механизмом подач на резце | ||

| - продольное | кгс | |

| - поперечное | кгс | |

| Мощность электродвигателя главного движения | кВт | |

| Габариты станка (Длинна) | ||

| - длинна | мм | 2505, 2795, 3195, 3795 |

| - ширина | мм | |

| - высота | мм | |

| Масса станка | кг | 2835, 3005, 3225, 3685 |

4) Основные виды и назначение токарных резцов

Одним из наиболее простых и распространенных металлорежущих инструментов является резец. Резцы применяются на токарных, револьверных, строгальных и других станках. В зависимости от вида станка и рода выполняемой работы применяются резцы различных типов. Основные типы токарных резцов изображены на рис. 14. Для обточки наружных поверхностей вращения, т. е. цилиндрических валиков, конических поверхностей большой длины и им подобных деталей, применяют.проходные резцы. Проходные резцы бывают прямые (рис. 14, а) и отогнутые (рис. 14, б). Отогнутые резцы получили широкое применение из-за их универсальности, большей жесткости, возможности вести обработку в менее доступных местах.

Отогнутыми резцами можно работать при продольной и поперечной подачах и вести обточку поверху, подрезку торцов, снятие фасок. Проходные резцы могут быть черновые и чистовые. Чистовые резцы имеют больший радиус закругления, что обеспечивает получение более чистой обработанной поверхности. Если необходимо получить особенно чистую и гладкую поверхность, применяют широкие лопаточные резцы. Эти резцы работают с большой подачей. Однако при значительной длине контакта режущей кромки с заготовкой они склонны к вибрациям, дрожанию.

Проходные упорные резцы (рис. 14, в) имеют угол в плане ф = 90° и применяются при обточке ступенчатых валиков и подрезке буртиков, а также при точении нежестких деталей.

Подрезные резцы предназначаются для обточки плоскостей, перпендикулярных оси вращения, подрезки торцов на проход (рис. 14, г). Эти резцы работают с поперечной подачей. Расточные резцы служат для обработки отверстий (рис. 14, д, е). Они работают в менее благоприятных условиях, чем проходные резцы для наружной обточки. Расточные резцы должны иметь меньшие поперечные размеры, чем обрабатываемое отверстие. Они получаются длинными. Вылет резца должен быть больше длины растачиваемого отверстия. В силу малой жесткости расточные резцы склонны к вибрациям, что не дает возможности снимать стружку большого сечения.

Рис. 14. Токарные резцы.

При расточке длинных отверстий и отверстий большого диаметра широко применяют державки (оправки) со вставными резцами круглого или квадратного сечения малых размеров. Пользуясь державками, расточку отверстия можно производить при помощи одностороннего резца с одной режущей частью, двухстороннего резца, имеющего режущие части с обоих торцов, резцовой головки, состоящей из нескольких резцов.

По сравнению с односторонними резцами двухсторонние резцы и резцовые головки позволяют обеспечить более высокую производительность обработки. Однако обработка одним резцом имеет и некоторые преимущества. При чистовой обработке и снятии небольших припусков затрудняется установка резцов резцовой головки с требуемой точностью, в результате чего в работе участвуют не все резцы. Кроме того при срезании твердых включений ось отверстия будет искривленной вследствие отклонения всей головки, что может послужить причиной брака. При работе же одним резцом в таких случаях отклонение резца поведет лишь к уменьшению размеров отверстия, что можно исправить при дальнейшей обработке.

Соотношение диаметров растачиваемого отверстия и оправки должно быть подобрано так, чтобы обеспечить оптимальный вылет резца. Большой вылет резца понижает жесткость, способствует возникновению колебаний и нарушает устойчивость процесса. Малые же зазоры между поверхностями отверстия и оправки затрудняют выход стружки. На практике соотношение между диаметром резца и диаметром оправки колеблется в пределах 0,3—0,2. Отношение диаметра оправки к диаметру растачиваемого отверстия составляет 0,8—0,5.

При обработке отверстий на токарных, револьверных, расточных станках пользуются державками со вставными резцами.

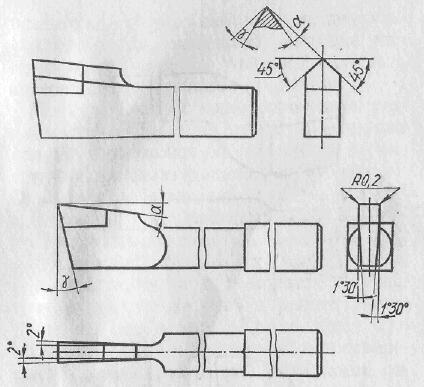

Отрезные резцы служат для отрезания материала от прутков сравнительно небольшого диаметра (рис. 14, ж). Они выполняются с оттянутой головкой, т. е. ширина головки выполняется меньше ширины тела резца. Длина оттянутой головки выбирается из расчета свободной отрезки заготовки. Отрезные резцы работают в весьма тяжелых условиях, так как их рабочая часть имеет малую жесткость, а отвод стружки из зоны резания затруднен. Головка резца имеет относительно малую толщину. Чтобы не ослаблять в значительной степени головку, для отрезных резцов приходится принимать небольшие значения углов (порядка 1—3°) в плане ф1 и задних углов АЛЬФА1 на вспомогательных боковых режущих кромках. Это приводит к возрастанию трения, особенно при неточной установке резца или его некачественной заточке. Поэтому при работе отрезными резцами, оснащенными твердым сплавом, часто происходят выкрашивания и сколы режущей части, а также отрывы пластинки от державки резца.

Рис. 15. Схемы режущих частей отрезных резцов.

Для повышения прочности соединения пластинки с державкой целесообразно пластинку, снабженную скосами, напаивать в угловой паз державки (рис.,15, а), что соответственно увеличивает площадь прилегания ее к державке. Кроме того, боковые стенки паза препятствуют смещению пластинки под действием боковых усилий, возникающих в процессе работы резца.

С целью повышения прочности и жесткости головки высота ее делается больше высоты стержня (рис. 15, б).

Отрезной резец при работе обычно не срезает весь металл среза, так как в определенный момент отрезаемая заготовка отламывается и в центре остается несрезанный стержень. Если необходимо полностью обработать один из торцов, не оставляя на нем центрального стержня, то главную режущую кромку резца оформляют под углом ср = 75* -~- 80* (рис. 15, в), в то время как у обычных отрезных резцов угол в плане ф = 90°.

Находят применение также отрезные резцы с симметричной ломаной режущей кромкой (рис. 15, г) с углами в плане ф = 60* -:- 80*. Такое оформление режущей части резца облегчает его врезание в заготовку, улучшает условия схода стружки, снижает возможность увода резца. С этой же целью на отрезных резцах с углом ф = 90° выполняют фаски f с обеих сторон размером 1— 1,5 мм под углом 45°.

Наряду с токарными используются резцы на строгальных и долбежных станках с прямолинейно-поступательным движением резания. Строгальные резцы работают в более тяжелых условиях, чем токарные, так как, врезаясь в обрабатываемый материал с полным сечением среза, резец испытывает удар, что отрицательно сказывается на его стойкости.

Рис. 16. Строгальные резцы.

По роду выполняемой работы строгальные резцы разделяются на проходные (обдирочные и чистовые), отрезные, подрезные, пазовые и специальные (рис. 16). Проходные строгальные резцы (рис. 16, а) предназначены для строгания плоскостей с горизонтальной подачей, а подрезные резцы (рис. 16, б) — для обработки вертикальных плоскостей с вертикальной подачей. Отрезные и прорезные строгальные резцы (рис. 16, в) используются при отрезке и прорезке узких пазов. Чистовые широкие лопаточные резцы (рис. 16, г) применяются для чистовой обработки плоскостей с большой подачей. Для обеспечения плавного врезания и выхода инструмента целесообразно применять строгальные резцы с углом наклона режущей кромки К, который в зависимости от условий обработки может колебаться от 10 до 60°.

Строгальные резцы бывают прямые и изогнутые. Прямые резцы просты в изготовлении, но менее виброустойчивы по сравнению с изогнутыми. Поэтому они применяются при малых величинах вылета. В случае работы с большими вылетами рекомендуется пользоваться изогнутыми резцами, которые получили широкое распространение в промышленности. В процессе строгания резец под воздействием усилий резания изгибается. При изгибе прямого резца его режущая часть будет углубляться в материал заготовки и резец будет работать с заеданием, что снижает качество обработки и дополнительно нагружает инструмент. При изгибе же изогнутого резца его режущая часть будет отходить от заготовки и срезать меньший слой металла. Это обеспечивает более спокойное протекание процесса резания, особенно при резких колебаниях усилий резания, вызываемых изменениями сечения срезаемого слоя, локальными изменениями свойств обрабатываемого материала и т. п.

Рис. 17. Долбежные резцы

Долбежные резцы применяются при обработке внутренних линейчатых поверхностей на долбежных станках в единичном и мелкосерийном производстве. В зависимости от характера выполняемой работы находят применение проходной двухсторонний шпоночный или прорезной резцы (рис. 17).

5) Основные виды токарных работ.

1. Обработка наружных цилиндрических поверхностей.

2. Обработка наружных конических поверхностей.

3. Обработка торцов и уступов.

4. Вытачивание пазов и канавок, отрезка заготовки.

5. Обработка внутренних цилиндрических и конических поверхностей.

6. Сверление, зенкерование и развертывание отверстий.

7. Нарезание наружной резьбы.

8. Нарезание внутренней резьбы.

9. Обработка фасонных поверхностей.

10. Накатывание рифлений.

6) Заключение.

Я прошел практику на токарном участке и освоил технику безопасности и основные виды токарных работ:

Обработка наружных цилиндрических поверхностей, обработка наружных конических поверхностей, обработка торцов и уступов, вытачивание пазов и канавок, отрезка заготовки, обработка внутренних цилиндрических и конических поверхностей, сверление, зенкерование и развертывание отверстий, нарезание наружной резьбы, нарезание внутренней резьбы, обработка фасонных поверхностей, накатывание рифлений.

7) Список используемой литературы

1) Оглоблин А.Н. (1974) Основы токарного дела

2) Батов В.П. (1978) Токарные станки

3) mtomd.info

4) https://www.info.instrumentmr.ru/rezci.shtml