Цель

Освоить практические навыки определения производительности шаровых мельниц, подбора оборудования для измельчения материала по заданным условиям.

Задание

1 Найти производительность шаровой мельницы периодического действия при сухом помоле материала (клинкера).

Таблица 1– Варианты заданий

| Вариант | ||||||

| D0, мм | ||||||

| L, мм | ||||||

| Остаток на сите № 009, процентах | ||||||

| Измельчаемый материал | Клинкер | Песок кварцевый | Мел + глина | Шлаки доменные гранулированные | Мергель с высоким сопротивлением размолу | Доменный шлак и известняк с высоким сопротивлением размолу |

Методические указания

Шаровые мельницы широко применяют для грубого и тонкого помола материалов. Принцип действия шаровых мельниц состоит в измельчении материала ударом и частично истиранием свободно падающих мелющих тел во вращающемся барабане.

Шаровые мельницы могут быть классифицированы по следующим основным признакам:

по конструкции барабана и наличию перегородок: 1) цилиндрические (рисунок 1, а, г и д); 2) конические (рисунок 1, в); цилиндрические мельницы могут быть короткие (рисунок 1, а) и длинные (рисунок 1, г и д), с внутренними перегородками и без них (одно- и многокамерные);

по способу работы: 1) периодического действия (рисунок 1, а); 2) непрерывного действия — с периферической разгрузкой (рисунок1, б) и с разгрузкой через полую цапфу (рисунок 1, а, г и д);

по роду футеровки и характеру мелющих тел: 1) с неметаллической футеровкой и неметаллическими мелющими телами; 2) с металлической футеровкой и металлическими мелющими телами — шарами, короткими цилиндрами или стержнями:

|

|

по роду привода: 1) с шестеренчатым приводом (рисунок 1,а — г); 2) с центральным приводом (рисунок 1, д).

по роду привода: 1) с шестеренчатым приводом (рисунок 1,а — г); 2) с центральным приводом (рисунок 1, д).

| Рисунок 1 – Типы шаровых мельниц |

Мельницы могут работать в открытом или замкнутом цикле при условии непрерывного действия; в них можно размалывать материал как сухим, так и мокрым способом.

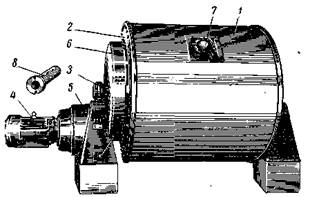

| Рисунок 2 – Шаровая мельница периодического действия |

Достоинства шаровых мельниц: 1) возможность получения высокой и постоянной тонкости помола и регулирования ее; 2) возможность подсушки материала в самой мельнице; 3) простота конструкции; 3) надежность в эксплуатации; 5) возможность измельчения пород различной твердости.

Недостатки: 1) значительный расход энергии; 2) большой вес и размеры; 3) большой пусковой момент; 4) сильный шум во время работы.

Мельницы периодического действия (рис. 2) с неметаллической футеровкой применяют в случаях, когда надо получить весьма тонкий продукт, свободный от металлических примесей. Несмотря на невысокую производительность и сравнительно большой расход энергии, эти машины широко используют в производстве изделий тонкой керамики для мокрого помола отощающих материалов, приготовления глазурей и эмалей.

Мельница периодического действия представляет собой сварной барабан 1, закрытый с обеих сторон чугунными или стальными днищами 2 с цапфами, которыми мельница опирается на подшипники 3. Барабан внутри футерован кремневыми камнями, фарфоровыми плитами или плитами из высокоглиноземистых или циркониевых материалов. Мелющие тела изготовляют из тех же материалов или применяют кремневую гальку. Мельница приводится во вращение от фланцевого электродвигателя 4 через планетарный редуктор 5 и зубчатую пару с внутренним зацеплением, заключенную в кожухе 6.

|

|

Мельница загружается мелющими телами и материалами через люк, закрываемый крышкой 7. Количество загружаемой массы материала составляет от 400 до 500 кг на 1 м3 емкости барабана, а вес кремневых шаров примерно равен весу материала. Разгружается мельница через тот же люк; чтобы при этом не выпадали мелющие тела, в люк вставляется стакан 8 с отверстиями, размеры которых меньше размеров мелющих тел. Для ускорения разгрузки мельницы с противоположной от люка стороны вывинчивается пробка и в мельницу поступает воздух. Производительность мельницы периодического действия зависит от ее объема и продолжительности помола. При нормальном числе оборотов мельницы на продолжительность помола оказывают влияние физические свойства дробимого материала, размеры материала, поступающего в мельницу, заданная степень измельчения, форма, размеры и качество мелющих тел. Обычно помол продолжается от 3 до 10 ч. Как правило, в мельницу поступает материал предварительно измельченный до крупности 1 мм. Материал, измельченный в мельнице, должен проходить через сито № 006 с остатком не более 2%

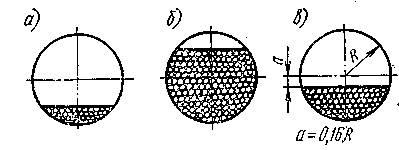

| Рисунок 3 – Схема к расчету массы загрузки шаровых мельниц: а – малое количество мелющих тел; б – чрезмерное количество; в – оптимальная загрузка |

Производительность шаровых мельниц зависит от многих факторов, учесть которые теоретически обоснованной формулой очень сложно, поэтому практически производительность шаровых мельниц рассчитывают по эмпирическим приближенным формулам, учитывающим лишь некоторые основные факторы.

|

|

При аспирации многокамерных мельниц их производительность возрастает на 15—20%, что учитывают дополнительным коэффициентом kасп= 1,15 - 1,2.

Пример решения

Дано:

D0 = 1980 мм

L = 6560 мм

Найти:

Q =?

Решение

При проектировании цементных заводов производительность (в т/ч) шаровых мельниц рассчитывается по формуле:

(1)

(1)

где V — полезный объем барабана мельницы, м3;

D — внутренний диаметр футерованного барабана, м;

D0 - внутренний диаметр мельницы в свету, т.е. с учетом толщины футеровки, м

D0 = (0,94 -0,95) D, отсюда находим D = 1,98 / 0,945 = 2,1м

m — масса мелющих тел, т;

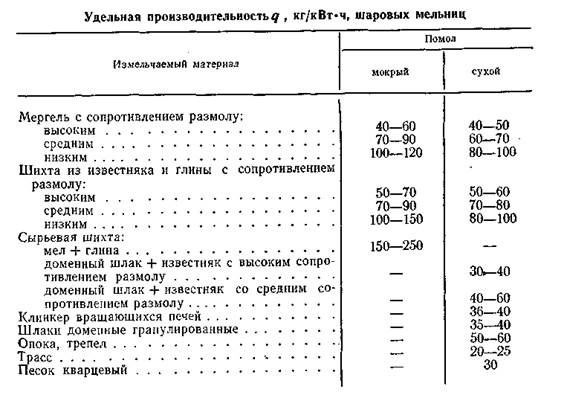

q — удельная производительность мельницы, т/кВт-ч (табл. 2);

k — поправочный коэффициент, учитывающий тонкость помола

материала (табл. 3)

V-внутренний полезный объём мельницы, м3

V = (π D2/4)L = (3.14 * 2,12 /4)* 6,6 = 23 м3

m - масса мелющих тел, т рассчитывается по формуле:

m = π D02 L φ mv = 3,14*1,982 *6,6 * 0,3 * 4,6 = 112,6т

φ - коэффициент заполнения мелющими телами, для шаровой загрузки

φ = (0,29- 0,35) принимаем 0,3

mv -средняя плотность мелющих тел, т/м3,

mv = 4,6 т/м3

q - удельная производительность,

q = 0,036 – 0,040 принимаем 0,038

k - коэффициент поправочный, учитывающий тонкость помола по таблице 2 остаток на сите № 9 составляет 2 процента – k = 0,59

Подставляем всё в формулу

| Таблица 2 – Удельная производительность q, Кг/ кВтч, шаровых мельниц |

Таблица 3 – Поправочный коэффициент на тонкость помола