Угловая скорость барабана определяет характер движения молотильных тел, от которого зависит интенсивность измельчения материала в мельнице. барабанный мельница скорость мощность электродвигатель

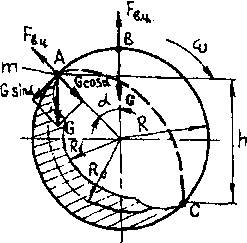

Рисунок 5 - Схема к определению частоты вращения мельницы

В случае малой угловой скорости барабана молотильные тела и материал, измельчается, сдвигаются в сторону вращения барабана и вместе с ним поднимаются на такую высоту, где угол подъема  а равен углу трения. Отсюда параллельными слоями молотильные тела и материал скатываются каскадом вниз. По каскадным режимом измельчается материал раздавливанием и истиранием телами, перекатываются. При повышении частоты вращения мельницы до определенной величины угол поворота загрузки молотильных тел несколько увеличивается. Тогда молотильные тела (шары или стержни) поднимаются на некоторую высоту, сходят с круговой траектории и начинают двигаться параболической траектории. Такой водопадный режим обеспечивает измельчение не только стиранием, а в основном ударами падающих тел, благодаря чему значительно повышается интенсивность помола. Чрезмерной угловой скорости барабана значительно возрастают центробежные силы, которые становятся крупнее силы тяжести, и благодаря этому молотильные шара вместе с материалом прижимаются к стене барабана и вращаются вместе с ним и не отрываются даже в точке В. Но работа измельчения в настоящее время равна нулю. Угловая скорость, при которой возникает такое положение, называют критической 𝜔кр и определяют из условия

а равен углу трения. Отсюда параллельными слоями молотильные тела и материал скатываются каскадом вниз. По каскадным режимом измельчается материал раздавливанием и истиранием телами, перекатываются. При повышении частоты вращения мельницы до определенной величины угол поворота загрузки молотильных тел несколько увеличивается. Тогда молотильные тела (шары или стержни) поднимаются на некоторую высоту, сходят с круговой траектории и начинают двигаться параболической траектории. Такой водопадный режим обеспечивает измельчение не только стиранием, а в основном ударами падающих тел, благодаря чему значительно повышается интенсивность помола. Чрезмерной угловой скорости барабана значительно возрастают центробежные силы, которые становятся крупнее силы тяжести, и благодаря этому молотильные шара вместе с материалом прижимаются к стене барабана и вращаются вместе с ним и не отрываются даже в точке В. Но работа измельчения в настоящее время равна нулю. Угловая скорость, при которой возникает такое положение, называют критической 𝜔кр и определяют из условия

,

,

где  -центробежная сила, Н;

-центробежная сила, Н;

- масса шара, кг;

- масса шара, кг;

-внутренний радиус барабана, м;

-внутренний радиус барабана, м;

- сила тяжести;

- сила тяжести;

- ускорение свободного падения, м/с2.

- ускорение свободного падения, м/с2.

Поставляя значения  и

и  , получаем

, получаем  , откуда критическая угловая скорость

, откуда критическая угловая скорость

.

.

Теоретически оптимальную угловую скорость барабана можно получить из условия обеспечения максимальной высоты падения шара, определяется координатами точки отрыва шара от стенки (точка А) и точки соприкосновения ее с барабаном после падения (точка С).

В точке на шар действуют силы: центробежная  , G тяжести и трения скольжения по стенке барабана (значением последней можно пренебречь благодаря подпора верхних частиц нижними). С учетом этого отрыв шара от стенки барабана в точке возникать, если

, G тяжести и трения скольжения по стенке барабана (значением последней можно пренебречь благодаря подпора верхних частиц нижними). С учетом этого отрыв шара от стенки барабана в точке возникать, если  (где

(где  - угол подъема шара,

- угол подъема шара,  = 35...40°).

= 35...40°).

С учетом  , a

, a  ,

,  .

.

Теоретически показано, что самым выгодным углом отрыва шара является угол 54°40', поскольку высшим угла шар забрасываться на противоположную стенку, не осуществив измельчения, а меньшего - не будет достаточной энергии для разрушения материала. С учетом = 54°40' оптимальная угловая скорость.

.

.

Количество оборотов барабана (об / мин):

- для мельниц сухого помола  ;

;

- для мельниц мокрого помола с внутренним диаметром барабана

м

м  ;

;

- для мельниц мокрого помола с внутренним диаметром барабана

м

м  ;

;

- для мельниц с броневыми плитами  .

.

На эффективность работы барабанных мельниц значительно влияет масса молотильных тел. Малого количества молотильных тел не обеспечивается достаточный подпор и пули скатываться, не поднявшись на оптимальную высоту. Из-за чрезмерного количества молотильных тел измельчения материала снижается из-за малое пространство для перемещения тел. Степень загрузки барабана молотильными телами характеризуется коэффициентом загрузки  - отношением площади поперечного сечения слоя загрузки

- отношением площади поперечного сечения слоя загрузки  (в спокойном состоянии) к площади поперечного сечения барабана, т.е.

(в спокойном состоянии) к площади поперечного сечения барабана, т.е.

,

,

где m - масса молотильных тел, кг;

R - внутренний радиус барабана мельницы, м;

L - внутренняя длина барабана мельницы, м;

- коэффициент разрыхления загрузки (табл. 2);

- коэффициент разрыхления загрузки (табл. 2);

- плотность материала молотильных тел (для стали

- плотность материала молотильных тел (для стали  = 7850 кг/м3, для гальки

= 7850 кг/м3, для гальки  = 2600 кг/м3). Отсюда оптимальная масса молотильных тел, кг:

= 2600 кг/м3). Отсюда оптимальная масса молотильных тел, кг:

.

.

Наилучшие результаты измельчения обеспечиваются при  = 0,26...0,32.

= 0,26...0,32.

Размер молотильных тел (шаров) (мм) определяется по эмпирической зависимости:

,

,

где d - наибольший диаметр кусков, поступающих на помол, мм.

По данным таблицы 4 избираются молотильные тела.

Определяется загрузки барабана. При оптимальном значении  расстояние от центра барабана до уровня загрузки

расстояние от центра барабана до уровня загрузки  .

.

Производительность барабанных мельниц зависит от многих факторов: физико-механических свойств материала, тонкости измельчения, размеров молотильных тел, конструктивных особенностей мельниц, режимов работы, вида помола (сухой или мокрый) и т.д.. Поэтому теоретический расчет производительности фактически невозможно, и поэтому используют эмпирические формулу:

,

,

где  - внутренний диаметр мельницы, м;

- внутренний диаметр мельницы, м;

- масса молотильных тел, т;

- масса молотильных тел, т;

- внутренний объем мельницы, м3;

- внутренний объем мельницы, м3;

- удельная производительность мельницы, т/кВт∙год, который зависит от материала и способа помола (см. табл. 5), в среднем

- удельная производительность мельницы, т/кВт∙год, который зависит от материала и способа помола (см. табл. 5), в среднем  =0,04…0,06 т/кВт∙ч;

=0,04…0,06 т/кВт∙ч;

- коэффициент, который зависит от тонкости помола (для 0,09 мм

- коэффициент, который зависит от тонкости помола (для 0,09 мм  = 0,86…1,17).

= 0,86…1,17).

Производительность мельниц проектируемых может быть рассчитана на основе сходства последних с внедренными уже в производство механизмами, в которых известные конструктивные характеристики и технологические показатели:

,

,

где  ,

,  - содержание расчетного класса соответственно в измельченном и выходном продуктах;

- содержание расчетного класса соответственно в измельченном и выходном продуктах;

- коэффициент изменения диаметра мельницы,

- коэффициент изменения диаметра мельницы,

,

,

где  - диаметр барабана мельницы, который проектируется;

- диаметр барабана мельницы, который проектируется;  - диаметр барабана известной мельницы;

- диаметр барабана известной мельницы;

- коэффициент крупности питания;

- коэффициент крупности питания;

- коэффициент измельчения сравниваемых материалов (для мягких пород

- коэффициент измельчения сравниваемых материалов (для мягких пород  = 1,5...2,0, для пород средней твердости

= 1,5...2,0, для пород средней твердости  = 1, для твердых материалов

= 1, для твердых материалов  = 0,5...0,7);

= 0,5...0,7);

- коэффициент, учитывающий различие в сравниваемых мельницах (при переходе от мельницы с центральным загрузкой на мельницу с выгрузкой через щель

- коэффициент, учитывающий различие в сравниваемых мельницах (при переходе от мельницы с центральным загрузкой на мельницу с выгрузкой через щель  = 1,15...1,25, при переходе насквозь

= 1,15...1,25, при переходе насквозь  = 0,8,..0,87);

= 0,8,..0,87);

- удельная производительность известного мельницы по расчетному классу, т/(м3∙ч);

- удельная производительность известного мельницы по расчетному классу, т/(м3∙ч);

- объем мельницы проектируемого, м3.

- объем мельницы проектируемого, м3.

Мощность двигателя барабанных мельниц определяется по энергии на подъем молотильных тел и материала, предоставления им кинетической энергии и на преодоление сил трения в механизмах привода и опорах барабана.

Робота  , затрачиваемое на подъем, Дж:

, затрачиваемое на подъем, Дж:

где  - масса материала, измельчаемого

- масса материала, измельчаемого  - при сухом помола стальными шариками,

- при сухом помола стальными шариками,  - при мокром помола галькой.

- при мокром помола галькой.

Для определения высоты h необходимо знать радиус и средний угол отрыва. Без значительных погрешностей можно все слои загрузки, которые движутся на своих радиусах, заменить одним сводным (редуцированным) слоем радиуса

,

,

где  и

и  - соответственно внутренний радиус барабана и расстояние от центра барабана к внутреннему слою загрузки. При коэффициенте заполнения барабана 0,3 радиус

- соответственно внутренний радиус барабана и расстояние от центра барабана к внутреннему слою загрузки. При коэффициенте заполнения барабана 0,3 радиус  .

.

Угол отрыва частиц сводного слоя

.

.

Учитывая, что

, и

, и  , имеем

, имеем  , где

, где  = 60°.

= 60°.

Тогда высота подъема загрузки сводного слоя

.

.

Окончательно  , Дж.

, Дж.

Робота  , затрачиваемое на предоставление молотильным телам и материала кинетической энергии

, затрачиваемое на предоставление молотильным телам и материала кинетической энергии

,

,

или с учетом  и

и

,Дж.

,Дж.

Итак, общая работа на один цикл циркуляции загрузки (Дж):

.

.

Мощность двигателя, необходимая для работы измельчения (Вт):

,

,

где  - число циркуляций (обращаемость шарикового загрузки за один оборот барабана).

- число циркуляций (обращаемость шарикового загрузки за один оборот барабана).

Экспериментальные исследования и расчеты показывают, что один оборот барабана осуществляется Z=1,64 циркуляции.

Долю мощности двигателя на преодоление сил трения (Вт) определяют по зависимости

,

,

где  - нагрузки на подшипнике;

- нагрузки на подшипнике;

- коэффициент трения в подшипниках;

- коэффициент трения в подшипниках;

- радиус цапфы.

- радиус цапфы.

Общая мощность двигателя, Вт:

,

,

где  - ККД привода,

- ККД привода,  =0,9...0,92.

=0,9...0,92.

Индивидуальное задание

- внутренний диаметр барабана, D=1300 мм;

- внутренняя длина барабана, L=2100 мм;

- материал – мел + глина;

- наибольший диаметр кусков, поступающих на помол, d=23 мм;

- способ помола – влажный.

1. Критическая угловая скорость

2. Оптимальная угловая скорость

=

=  2,95

2,95

3. Количество оборотов барабана

n=

4. Масса мелющих тел

m =

где

5. Расстояние от центра барабана до уровня загрузки

а = 0,16*R = 0,16*0,65 = 0,104 м.

6. Производительность мельницы

П=

где V =  = 3,14*0,652*2,1= 2,79 м3.

= 3,14*0,652*2,1= 2,79 м3.

7. Приближенно мощность электродвигателя

с = 9,5 - стальные шары.

Предварительно выбираем двигатель: тип мельниц MQG1212, Р=55 кВт, n=730 об/мин.

Уточненный расчет мощности электродвигателя

8. Работа, которая тратится на подъем и сообщение мелющим телам и материалу кинетической энергии, на один цикл циркуляции загрузки

А = 1,514*(m +  )*gR = 1.514*(3870,9 + 3677,4)*9,81*0,65 = 72871,5 Дж,

)*gR = 1.514*(3870,9 + 3677,4)*9,81*0,65 = 72871,5 Дж,

где

9. Мощность двигателя, необходимая для работы измельчения

где Z= 1,64 – число циркуляций.

10. Составляющая мощности двигателя на преодоление сил трения

где

Т=25 мм-толщина стенки барабана;

Выбор подшипника: GE220ES-2RS, d = 220 мм – диаметр цапфы.

11. Общая мощность двигателя

где  – КПД привода.

– КПД привода.

Выбор двигателя: тип мельниц MQG1212, Р=55 кВт, n=730 об/мин, D=1200 мм, L=2400 мм, П = 0,26…6,15 т/ч.

Вывод:

на практической работе познакомились с конструкцией, принципом действия и особенностью эксплуатации барабанной мельницы; изучили методику расчета основных геометрических и механических параметров. Выполнили расчет по заданным параметрам и выбрали двигатель для барабанной мельницы.