рынок сбыт нормирование труд

Удельный вес работ по ремонту оборудования в общем объеме производственной деятельности предприятии химической промышленности велик.

Для каждого промышленного предприятия важна бесперебойная и высокопроизводительная работа оборудования. Особенно это имеет значение для ВАТ «Сумыхимпром» с аппаратурным непрерывным процессом производства. Оборудование технологических установок требует постоянного наблюдения, внимательного ухода и продуманной организации ремонтных работ.

В процессе эксплуатации оборудование и коммуникации предприятия находится - в условиях высоких температур и давлений, механического трения, наличия корродирующих сред. Это в определенной степени предопределяет и характер ремонта тех или иных групп оборудования.

Применяющиеся на предприятии оборудование можно разделить на следующие виды:

1. Теплообменные аппараты. В эту группу входят горизонтальные и вертикальные кожухотрубные теплообменники, низкого и высокого давления типа "труба в трубе", конденсаторы, секционные и змеевиковые конденсатор-холодильники.

2. Основные фракционные аппараты. К ним относятся ректификационные колонны, работающие под давлением, атмосферные и вакуумные колонны, колонны синтеза, абсорберы, стабилизационные и вакуумные колонны, очистные башни.

1. Реакторы, генераторы и контакторы,

1. Фильтрующее оборудование: фильтпрессы, вакуумфильтры, центрифуги и др.

5. Размольное оборудовании. К нему относятся шаровые мельницы, вибро-мельницы, ролико-маятниковые мельницы, дезинтеграторы (мельница грубого помола), и др.;

6. Вспомогательное оборудование: газгольдеры, приемники жидкостей, отделители, отстойники, аппараты с мешалками, смесители, емкости, резервуары, насосы, компрессоры, трубопроводы, арматура и др.

Эксплуатация и ремонт каждой из этих групп оборудования имеют свою особенность, выражающуюся как в технологии ремонта, так и его содержании. На ВАТ «Сумыхимпроме» организация ремонтных работ осуществляется методами:

,Централизованным, при котором весь ремонт и изготовление запасных частей производится специалистами сторонних организаций по проведению ремонтов на предприятиях химических промышленности,

.Смешанным, при котором средний и в отдельных случаях капитальный ремонт производится силами ремонтно-механического цеха предприятия, а также специалистами сторонних организаций.

. Децентрализованным, при котором весь ремонт и изготовление запасных частей производится силами ремонтных бригад основных цехов и рабочими ремонтно-механического цеха предприятия.

При организации ремонта должно предусматриваться:

поддерживание оборудования и транспортных средств в технически исправном состоянии и предупреждение выхода его из строя;

обеспечение качества проводимых ремонтов при максимальном их ускорении и снижении трудовых и материальных затрат.

На предприятии принята рациональная система ремонта, обеспечивающая нормальную работу оборудования, а также своевременный и качественный ремонт. Такой системой является система планово-предупредительного ремонта, которая предусматривает:

а) межремонтное обслуживание;

б) предупредительный или профилактический осмотр;

в) небольшой по своему объему и характеру текущий ремонт куда входит частичная смена деталей, разборка и сборка отдельных частей агрегатов (машин), подтяжка фланцев и др.;

г) средний ремонт, который обеспечивает нормальную работу оборудования до следующего среднего или капитального ремонта; объем его несколько больше текущего и включает обычно полную ревизию установки, смену отдельных частей, мелкую реконструкцию;

д) капитальный ремонт, который приводит установку в первоначальное состояние, позволяющее работать на обусловленном режиме с должной производительностью; при капитальном ремонте нередко проводится и существенная реконструкция оборудования, направленная как на совершенствование технологической схемы, так и самой конструкции его.

Капитальный ремонт - наибольший по объему вид планового ремонта, при котором производится полная разборка, ремонт или замена всех износившихся деталей и узлов, сборка и испытание в соответствии о техническими условиями, а также окраска и изоляция, в результате чего восстанавливаются первоначальные характеристики (мощность, герметичность, скорость вращения, напор и т.д.) оборудования, предусмотренные ГОСТами или техническими условиями.

Выполнение капитального ремонта связано с простоем отдельных видов оборудования или установки в целом.

Наиболее прогрессивным методом производства ремонтов оборудования установок и аппаратов является агрегатно-узловой метод. При применении такого метода ремонт оборудования (агрегатов, технологических установок, арматуры, электрооборудования) значительно ускоряется.

При агрегатно-узловом методе ремонта отдельные типоразмеры оборудования (насосы, компрессоры, вентиляторы, электродвигатели и др.) снимаются и заменяются заранее отремонтированными в ремонтном цеху.

Простой в ремонте технологической установки исчисляется с момента прекращения подачи сырья до вывода установки на нормальный технологический режим. Все время, отведенное для ремонта установки, разбивается на три цикла.

Подготовительный цикл - включает время, необходимое для освобождения аппарата (агрегата) от остатков продукта, промывки водой (в случае необходимости), открытия люков, пропарки, охлаждения.

Для подготовки оборудования к ремонту также необходимо обесточить электромоторы, отсоединить трубопроводы, подводящие пар, воду, воздух и т.п., установив на трубопроводах заглушки; для работы внутри аппаратов обеспечить ремонтных рабочих переносными электролампами, лестницами и необходимой вентиляцией} печи и сушилки остудить до температуры, позволяющей производить ремонтные работы; обмести аппараты от пыли, а рабочее место очистить от посторонних предметов, необходимо также предварительно дать объяснение ремонтным рабочим в соответствии с инструкцией по технике безопасности и охране труда.

Ремонтный цикл начинается с момента вскрытия оборудования, снятия контрольно-измерительных приборов и заканчивается завершением ремонтных работ, сдачей оборудования под испытание.

Заключительный цикл - включает время, необходимое для вывода оборудования на режим.

Подготовительный и заключительный цикл ремонта осуществляется основными рабочими по обслуживанию оборудования.

Ремонтный цикл производится специалистами по ремонту оборудования и состоит из следующих операций.

1. Подготовка к ремонту: получение задания, подготовка рабочего места, приспособлений, запасных частей;

. Разборка оборудования (аппарата, агрегата, установки) на узлы, снятие контрольно-измерительных приборов, коммуникаций, электромоторов, сальников, крышек, частей корпуса и т.д.;

. Разборка узлов на детали. В зависимости от конструкции оборудования и его отдельных узлов разборке подлежат только те из них, которые требуют замены деталей;

. Промывка и очистка деталей. При осмотре тех или иных деталей производится их очистка от грязи, шлама, промывка и протирка;

. Разбраковка деталей и составление дефектной ведомости. При тщательном осмотре разобранных деталей и узлов определяется их годность, окончательно определяется объем в содержание ремонта;

. Подготовка необходимых частей и деталей для замены: проверка размеров деталей, прогонка резьбы на болтах и гайках, рассверливание, подгонка деталей, арматуры и др.;

. Сборка узлов. Полная сборка всех узлов и деталей с их подгонкой, притиркой, доводкой;

. Сборка оборудования из узлов. Полная сборка с закреплением узлов и подготовкой для испытания: проверка, регулировка, обкатка без нагрузки, выявление дефектов и подготовка для испытания под нагрузкой;

. Испытание оборудования под нагрузкой по техническим условиям и сдача работы.

Каждую из перечисленных операций типового технологического ремонтного цикла можно отнести к определенному элементу нормируемого времени по принятой классификации.

1. Подготовительно-заключительная работа - операции 1,9 с добавлением времени на организационно-техническое обслуживание рабочего места и времени на отдых и личные надобности, которое проектируется в процентах к оперативному времени.

. Вспомогательная работа - операции 4,5,6.

. Основная работа - операции 2,3,7,8.

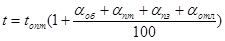

Таким образом, норма времени на выполнение ремонтных работ оправляется по формуле

,

,

где αпз - подготовительно-заключительное время в процентах к оперативному;

αоб - время обслуживания рабочего места;

αотл - время на отдых и личные надобности;

αпт - время неустранимых перерывов, предусмотренных технологией и организацией производственного процесса.

Так как ремонтные работы относятся к ручной работе и отчасти к механизированной, то нормативы времени могут быть установлены только путем непосредственного наблюдения.

Основными исходными данными при разработке норм являются:

а) Описание технологических процессов ремонта оборудования.

Для описания техпроцессов составляется технологическая карта ремонта по каждому виду оборудования.

Карта должна содержать:

- наименование оборудования;

- эскиз оборудования;

- паспортные данные и техническую характеристику;

- состав звена ремонтников и их квалификации;.

- подробное и четкое описание выполняемой работы по операциям; сюда же входят разработанные нормы времени на каждую операцию;

- количество снимаемых и устанавливаемых деталей при ремонте с указанием их размеров.

Ремонтные работы, не вошедшие в технологическую карту, нормируются дополнительно. (Например, сварочные, футеровочные, малярные и другие специальные работы).

б) Описание организационно-технических условий труда и рабочего места. Сюда входит следующее:

- рациональные методы выполнения процесса при ремонте химического оборудования;

- формы разделения и кооперации труда;

- количественный, профессиональный и квалификационный состав исполнителей;

- перечень, тип и размеры организационной оснастки, инструмента, вспомогательных средств механизации по подъемно-транспортным работам;

- обеспечение рабочих мест инструментом, приспособлениями др. технологической оснасткой;

- условия труда, соответствующие санитарно-гигиеническим нормам и правилам техники безопасности;

в) материалы измерения рабочего времени наблюдением.

При наблюдении за процессом ремонта рекомендуется применять фотохронометраж, как комбинированный метод изучения рабочего времени, с помощью которого одновременно решаются задачи, поставленные перед фотографией рабочего дня и хронометражем.

Наблюдения проводятся методом группового или индивидуального наблюдения.

Описание содержания работ в наблюдательных листах должно соответствовать технологическому процессу ремонта оборудования с соблюдением очередности выполнения операций.