Более детальное знакомство с конструкцией станков предусмотрено при изучении технологии обработки на станках для разных видов шлифования. Однако для освоения навыков работы на станке учащемуся требуется иметь достаточное представление о его составных узлах и механизмах, что удобнее дать на примере конкретного станка. Плоскошлифовальный станок высокой точности с горизонтальным шпинделем и прямоугольным столом предназначен для шлифования периферией круга плоских поверхностей заготовок, установленных на магнитной плите или с применением специальных приспособлений для крепления заготовок.

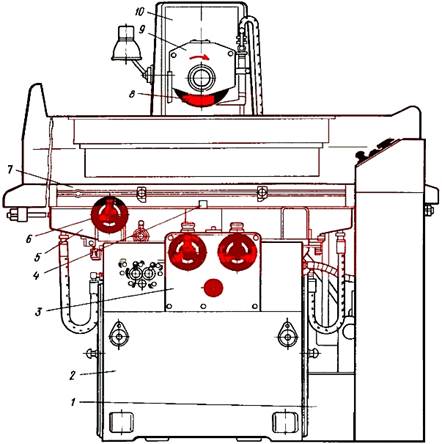

Основные узлы станка показаны на рис. 1.10. Станина 2 выполнена в виде отливки коробчатой формы. На верхней задней части станины закреплена колонна 10 с редуктором вертикальной подачи шлифовальной бабки. С передней стороны колонны 10 имеются плоские направляющие, по которым на роликах перемещается шлифовальная бабка со шлифовальным кругом 8. На корпусе головки установлено ограждение (кожух 9) сварной конструкции и устройство для подачи охлаждающей жидкости в зону шлифования от агрегата 1.

На станине 2 установлен суппорт 5 — отливка с взаимно перпендикулярными направляющими. Рабочей поверхностью станка для крепления заготовок является стол 7 с тремя Т-образными пазами. Внизу стол имеет две направляющие: плоскую и V-образную.. Стол перемещается вручную от маховика 6 механизма продольного перемещения и с регулируемой скоростью от гидропривода станка. Механизм подач 3 обеспечивает автоматическую поперечную подачу суппорта; ручную поперечную подачу; ускоренное перемещение суппорта; автоматическую вертикальную подачу шлифовальной головки на каждый продольный или поперечный ход стола; ускоренное перемещение шлифовальной головки. Автоматическое и ручное реверсирование поперечного хода стола осуществляется механизмом поперечного реверса стола.

Продольный реверс стола осуществляется механизмом 4. На столе установлены упоры, которые можно перемещать в пазу в зависимости от требуемой величины хода. Редуктор находится в нише станины. Электрооборудование станка содержит электродвигатели, путевые переключатели и микропереключатели реле и аппаратуру сигнализации, освещения и защиты. Станция управления смонтирована совместно с блоком питания электромагнитной плиты, блоком поперечной подачи, вертикальной подачи, электрошкафом, замком, блоком торможения. Перед работой на станке надо хорошо ознакомиться с устройством и назначением составных частей станка, расположением органов управления, ознакомиться с графическими символами, указанными на табличках, и запомнить их связь с органами управления станком.

На станках с прямоугольным столом и горизонтальным шпинделем обработка ведется периферией шлифовального круга, профиль которого полностью копируется на детали, что позволяет обрабатывать на этих станках не только плоскости, но и фасонные поверхности. На станках с прямоугольным столом и вертикальным шпинделем работают торцом круга (см. рис. 1.4, д), диаметр которого обычно превышает ширину детали, что позволяет обрабатывать плоскости за счет подачи стола. Производительность таких станков выше, чем у станков, работающих периферией круга, а точность — ниже.

На плоскошлифовальных станках с круглым столом продольная подача осуществляется вращением стола. Такие станки бывают с горизонтальным шпинделем, работающие периферией круга (см. рис. 1.4, е), и с вертикальным шпинделем, работающие торцом круга (см. рис. 1.4, ж).

Станки с круглым столом и вертикальным шпинделем могут иметь две или три шлифовальные бабки, поочередно снимающие припуск с деталей. Полная обработка детали производится за один оборот стола.

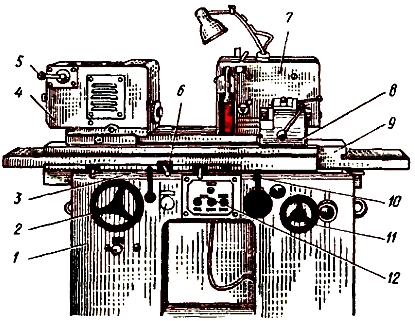

Круглошлифовальный центровой станок (рис. 1.11) состоит из следующих основных узлов: шлифовальной бабки 7, обеспечивающей закрепление шлифовального круга и придание ему вращения; передней 4 и задней 8 бабок, предназначенных для установки и закрепления заготовки, а также придания ей вращения вокруг своей оси; стола 9, на котором установлены передняя и задняя бабки, предназначенного для их перемещения вместе с заготовкой вдоль ее оси со скоростью продольной подачи; салазок поперечной подачи, на которых установлена шлифовальная бабка, предназначенных для подвода шлифовального круга к заготовке и его подачи на глубину шлифования; станины 1, являющейся основанием станка, на котором монтируют все его узлы; гидрообрудования, с помощью которого осуществляется автоматическое перемещение стола и салазок; электрооборудования, посредством которого осуществляется привод вращения шлифовального круга и детали, а также привод и управление гидрооборудованием; панели 12, на которой сосредоточены кнопки пуска и отключения электродвигателей станка; системы подачи смазочноохлаждающей жидкости (СОЖ).

На передней стенке станины помимо панели находятся все основные механизмы управления станком: маховики продольной 2 и поперечной 11 подач; рычаг 3 реверсирования (изменения направления движения) стола; упоры 6, переключающие этот рычаг для того, чтобы стол автоматически совершал возвратно-поступательное движение; рычаг 10 для регулирования скорости движения стола. Рукоятка 5 изменения скорости вращения заготовки расположена на передней бабке.

Бесцентрово-шлифовальные станки (см. рис. 1.4, б) имеют два круга: шлифовальный 1 и ведущий 3, между которыми находится неподвижная опора заготовки — нож 4, сделанный из закаленной стали или армированный твердым сплавом. Скос ножа обращен к ведущему кругу. Заготовка 2 располагается на ноже и касается ведущего круга, который при вращении увлекает ее за собой. Назначение этих станков то же, что и круглошлифовальных.

Внутри шлифовальные станки предназначены для обработки внутренних цилиндрических, конических и других поверхностей вращения (см. рис. 1.4, в). Обработка ведется в патроне или цанге. Диаметр шлифовального круга должен быть меньше диаметра шлифуемого отверстия.

Точильно-шлифовальные станки (точила) — это наиболее простые заточные станки, применяемые для заточки инструмента вручную, а также для обдирочного шлифования литых, кованых, штампованных и сварных заготовок. Для качественного выполнения этих операций используют несложные приспособления. Эти станки в зависимости от размера шлифовальных кругов можно разбить на три группы: малые станки с кругами диаметром 100—175 мм, применяемые для заточки мелкого инструмента в часовой и приборостроительной промышленности; средние станки с кругами диаметром 200—350 мм, применяемые в машиностроении для заточки основных типов резцов; крупные станки с кругами диаметром 400 мм и более, используемые главным образом для ручного шлифования заготовок и как обди-рочно-зачистные.