Пластмассы – это материалы на основе природных или синтетических полимеров, способные под влиянием нагревания или давления формоваться в изделия сложной конфигурации и затем устойчиво сохранять сообщенную им форму.

В зависимости от технологического процесса производства, применяемого наполнителя и связующего (смолы) различают следующие виды пластмасс:

- Композиционные - состоят из двух и более компонентов, имеющих четкую границу между собой;

- Слоистые - композиционные материалы на основе полимерного связующего с послойным расположением армирующего наполнителя;

- Литые – изделия получают методом литья из расплава (раствора) полимера.

По природе применяемого полимера пластмассы подразделяют на термопластичные (при нагревании переходят в расплав) и термореактивные (при нагревании не плавятся, а подвергаются термической деструкции). Данное свойство имеет большое значение для утилизации (вторичной переработки) пластмассовых отходов.

Отходы пластмасс образуются из использованных упаковочных материалов, а также при износе пластмассовых изделий бытового и промышленного потребления.

Основными направлениями утилизации и ликвидации пластмассовых отходов являются:

- переработка пластмассовых отходов по заводской технологии;

- пиролиз и раздельное сжигание отходов пластмасс с твердыми бытовыми отходами;

- пиролиз и сжигание в специальных печах;

- захоронение на полигонах.

1. Переработка пластмассовых отходов по заводской технологии

Наиболее рациональный способ использования отходов пластмасс – это их переработка по заводской технологии. Общая схема переработки отходов пластмасс включает следующие процессы:

|

|

1. Предварительная сортировка и очистка включает сортировку отходов по внешнему виду, отделение непластмассовых компонентов (ветоши, остатков бумажной или деревянной тары, металлических предметов).

2. Измельчение осуществляется с целью придания отходам размеров, достаточных для того, чтобы можно было осуществлять их дальнейшую переработку.

3. Отмывка и сепарация. Дробленые отходы подвергают отмывке от загрязнений органического (например, жиров, масел) и неорганического происхождения с использованием водных растворов различных моющих средств. При сепарации отделяют от отходов неметаллические примеси.

4. Сортировка по видам полимеров. Для удобства сортировки отходов по видам полимеров их маркируют (см. Таблицу 1). Очередность стадий 4 (сортировка) и 5 (сушка) зависит от выбранного способа разделения отходов пластмасс по видам полимеров. К «мокрым» способам относятся флотационное разделение и гидравлическая классификация (по скорости осаждения измельченных пластмасс в воде). При «мокрой» сортировке по видам полимеров сначала производят разделение отходов, и затем их сушку. При использовании сухих способов дробленые отходы сначала сушат, а затем сортируют (разделяют измельченные пластмассы на виды по скорости осаждения в воздухе).

5. Сушка.

6. Гранулирование. На этой стадии высушенные дробленые отходы смешивают при необходимости с различными добавками (стабилизаторами, красителями, наполнителями и др.) и гранулируют. Как правило, на этой же стадии отходы смешивают с первичным полимером. Полученный продукт называется гранулят. В гранулят можно переработать только термопластичные пластмассы.

|

|

7. Переработка гранулята в изделия. По применяемому оборудованию данная стадия в целом аналогична процессу переработки первичных полимеров. Отличается от изготовления изделий из первичных полимеров тем, что при переработке вторичных полимеров требуются другие режимы процесса.

Полная реализация такой схемы осуществляется редко в силу дороговизны процесса.

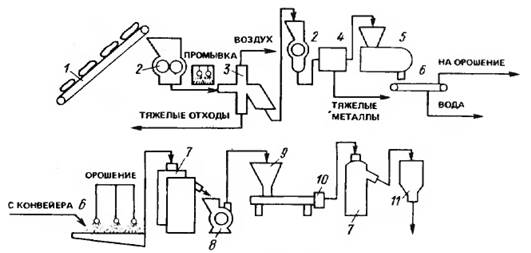

Рис. 1 – Полная схема переработки отходов пластмасс

1 – конвейер, 2 – дробилка, 3 – воздушный классификатор, 4 – магнитный сепаратор,

5 – моечная машина, 6 – конвейер, 7 – центробежные сушилки, 8 – мельница, 9 – экструдер,

10 – таблетирующий аппарат, 11 – бункер для таблеток

Отходы пластмасс, содержащие также каучук, металл, стекло и другие отходы подаются конвейером 1 в дробилку 2. Измельченные отходы промываются и пневматическим транспортером направляются в воздушный классификатор 3, в котором отделяется около 3% тяжелых отходов. Затем отходы подвергаются дополнительному измельчению в дробилке второй ступени и поступают в магнитный сепаратор 4 для отделения оставшихся металлических отходов. Измельченные отходы промывают водным раствором, содержащим моющие средства, и сушат в центробежной сушилке 7. Затем измельченные и высушенные отходы перемалывают в турбинной мельнице 8 для предотвращения комкования и подают в экструдер 9, в котором с помощью таблетирующего устройства получают таблетки.

На установках описанного выше типа перерабатываются отходы потребления. При переработке отходов производства стадии 3,4, 5 исключаются.

|

|

Распространенным способом переработки отходов пластмасс является также литье под давлением. Расплав полимера подается под давлением в литьевую форму, затем форму с расплавом полимера охлаждают и происходит застывание (затвердевание) изделия. Таким способом получают каркасы светильников, посуду, пластиковую тару.

Распространена также технология получения различных изделий из вторичных полимеров методом многокомпонентного литья. Такие изделия имеют наружный слой из первичных пластмасс высокого качества: стабилизированных, окрашенных, с товарным внешним видом, соответствующим требованиям по физико-химическим показателям. Внутренний слой из вторичного (переработанного) полимера может быть не стабилизирован и не окрашен. В его состав входят такие наполнители как сульфат бария, тальк, стеклянные и керамические шарики. Изделия с внутренним слоем из вторичного полимера более дешевы, их производство позволяет утилизировать отходы пластмасс. Изделия с внутренним слоем называют сэндвич-конструкциями, их используют при изготовлении мебели и предметов домашнего обихода.

Очень важна способность полимеров сохранять свои физико-механические свойства в процессе многократной переработки, так как этим определяется целесообразность переработки отходов пластмасс. Изменение физико-механических свойств полимеров (снижение прочности, эластичности, химической и термической стойкости, а также устойчивости к действию УФ-излучения) в процессе переработки отходов пластмасс связано с их постепенной деструкцией (разрушением макромолекул полимера).

Поэтому содержание отходов пластмасс в смеси с товарным продуктом не должно превышать 20%, так как при более высоком содержании вторичных полимеров ухудшаются прочностные характеристики получаемых изделий, резко снижается их глянец, появляется шероховатость поверхности.

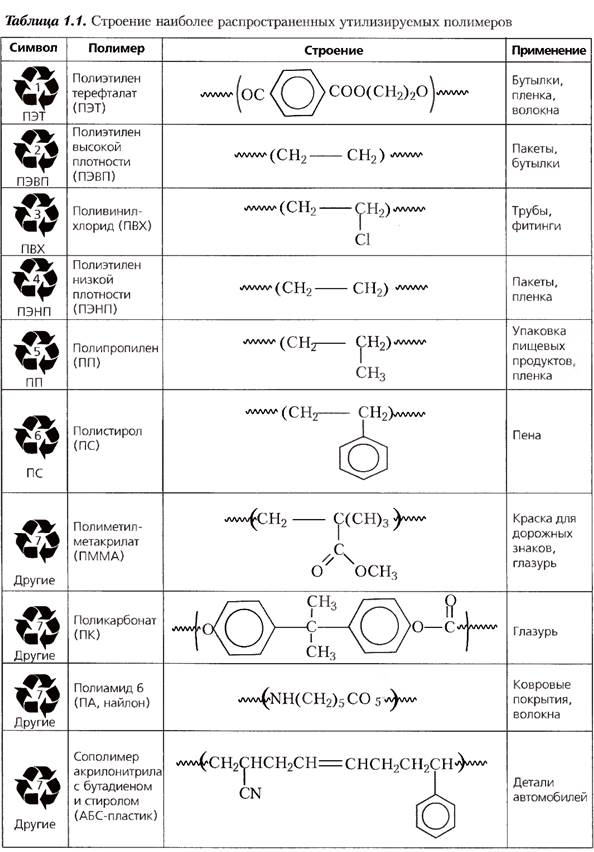

Наиболее распространенные виды полимеров, их применение и маркировка представлены в табл 1.1

Переработка отходов термопластов

Термопластичными (термопластами) называют полимеры, которые при нагревании переходят из твердого состояния в жидкое (плавятся), а при охлаждении вновь затвердевают; причем такие переходы могут повторяться много раз. Термопластичность объясняется линейным строением молекул и слабым межмолекулярным взаимодействием. По этой же причине большинство термопластов способно растворяться в соответствующих растворителях. К термопластам относятся такие широко распространенные полимеры как полиэтилен, полипропилен, полиэтилентерефталат, поливинилхлорид, полистирол, поликарбонат, АВС-пластик.

Наиболее эффективным способом утилизации отходов термопластичных полимеров является их вторичная переработка в различные изделия (пленка, литьевые изделия, волокна и др). Способы переработки термопластов зависят от марки полимера и его происхождения. Наиболее просто перерабатываются отходы производства пластмасс¸ так как они не подвергались интенсивному световому и тепловому воздействию и, как правило, не загрязнены.

Переработка отходов пластмасс бытового потребления требует их сортировки по видам полимеров, очистки от посторонних примесей и загрязнений (особенно сложно удаляются жиры и масла). Это существенно удорожает вторичную переработку таких отходов, а порой делает ее невозможной. Так, например, в настоящее время вторичной переработке не подвергают упаковку типа «дой-пак». «Дой-пак» – это пакеты с донышком (для некоторых пищевых продуктов они имеют дозатор) из плотного полимерного материала, используемые для упаковки кофе, майонезов, соусов, детского питания и др. Сложность переработки дой-паков связана с тем, что:

- их невозможно полностью отмыть от загрязнений (особенно упаковку от майонезов и жирных соусов);

- сложно разделить на отдельные виды полимеров (пакет изготовлен из одного полимера, дозатор и крышка – из другого), часто такая упаковка представляет собой многослойный материал, состоящий из полимера и фольги.

Наиболее широко распространена вторичная переработка отходов бытового потребления изготовленных из таких полимеров как полиэтилен, полипропилен и полиэтилентерефталат.

Переработка отходов полиэтилена

В зависимости от технологии производства, существует 2 вида полиэтилена:

- полиэтилен высокой плотности (ПЭВП), его также называют полиэтиленом низкого давления (ПЭНД);

- полиэтилен низкой плотности (ПЭВП), его также называют полиэтиленом высокого давления (ПЭВД).

Наиболее распространен полиэтилен высокой плотности (ПЭВП). Он имеет плотность 960 кг/м3. Температура плавления ПЭВП 125-1350С, температура стеклования -600С (становится хрупким, как стекло). Этот полимерный материал твердый, прочный, жесткий, хороший диэлектрик (не проводит электрический ток). По сравнению с полиэтиленом низкой плотности, ПЭВП имеет более высокую прочность к растяжению и сжатию (поэтому пленки из него более прочные), а также более высокую хемостойкость, особенно к жирам и маслам.

Из отходов (ПЭВП) изготавливают трубы, оплетку для электрокабелей, прокладки, уплотнители и угольники, используемые в строительстве, тару для пищевых продуктов и бытовой химии, хозяйственные ведра, пленку. Отходы ПЭВП перерабатываются хуже, чем отходы ПЭВП: из них получают упаковочную пленку, а также пакеты для мусора.

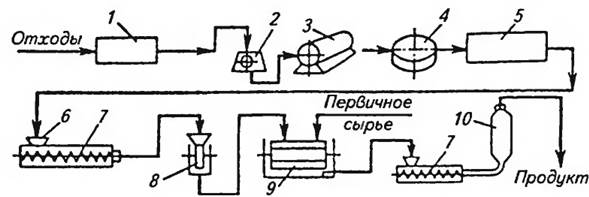

На рис. 2 представлена схема производства пленки из отходов полиэтилена.

Рис. 2 – Принципиальная схема производства вторичной полиэтиленовой пленки

1 – узел сортировки отходов, 2 – дробилка, 3 – моечная машина, 4 – центрифуга, 5 – сушилка,

6 – питатель, 7 – экструдер, 8 – гранулятор, 9 – смеситель, 10 – пленочный агрегат

Переработка отходов поливинилхлорида

Поливинилхлорид (ПВХ), по сравнению с другими термопластичными полимерами, имеет более низкую химическую и термическую стабильность, а также пониженную стойкость к действию света (УФ-излучения). Поэтому при производстве изделий из ПВХ к нему добавляют различные стабилизаторы, улучшающие его эксплуатационные характеристики.

ПВХ в диапазоне от 2000С до 3000С подвергается термической деструкции, при этом выделяются такие летучие продукты как HCl, а при более высоких температурах – бензол и толуол.

Область применения ПВХ очень широка. Из ПВХ производят трубы, фитинги (соединительные элементы для труб), оконные и дверные рамы, напольные покрытия (линолеум), панели для отделки стен, изоляцию для электрокабелей, строительные теплоизоляционные материалы (пенополивинилхлорид), обивочные материалы для мебели (искусственную кожу), пленочные материалы бытового назначения (скатерти, фартуки, «клеенку»), обувь, сумки.

Отходы ПВХ перерабатывают в линолеум, искусственные кожи и пленочные материалы, а также используют в различных полимерных композициях. Из отходов мягкого ПВХ получают пленочные изделия, используемые в быту (скатерти, накидки, фартуки). Отходы ПВХ измельчают на смесительных вальцах, смешивают с товарным (первичным ПВХ), а также стабилизаторами, красителями и другими необходимыми по технологии компонентами и пропускают через систему подогревательных и отделочных вальцов. Содержание вторичного ПВХ в смеси должно быть не более 20%.

Переработка отходов полиэтилентерефталата

Полиэтилентерефталат (ПЭТФ, ПЭТ) может использоваться как для производства пленочных и литьевых изделий, так и для волокон.

ПЭТФ (в зависимости от структуры) имеет плотность 1335-1420 кг/м3. Температура плавления ПЭТФ составляет 250-2650С. При температурах 290-3100С начинается термическая деструкция ПЭТФ с выделением терефталиевой кислоты, ацетальдегида и монооксида углерода (СО). ПЭТФ имеет хорошую химическую стойкость.

ПЭТФ используют для производства пластиковых бутылок для напитков, изоляции электрокабелей, волокон. Из вторичного ПЭТФ получают одежду, ковровые покрытия, нетканый текстиль и волоконные наполнители. Американская компания Wellman в 1993 г. начала производить волокно Фортел ЭкоСпан (Fortel® EcoSpan™), состоящее на 100% из вторичного ПЭТФ (полученного при переработке пластиковых бутылок). Из этого волокна изготавливали одежду (толстовки, носки и пр.), покрывала, ткани для обивки мебели. Например, для изготовления 1 покрывала из ЭкоСпана необходимо примерно 200 пластиковых бутылок. Широко известный материал флис – это также продукт вторичной переработки ПЭТФ. В 1979 г. американская компания Malden Mills Industries начала производство волокна под торговой маркой Polarfleece®, на 100% состоящего из вторичного ПЭТФ. Данное волокно используется для производства одежды, в том числе спортивной, так как обладает хорошими теплоизолирующими и гигиеническими свойствами. Выпускаются также разновидности флиса под торговыми названиями Polar Wool, Vega Wool и др., представляющие собой смесовый материал, содержащий вторичный ПЭТФ и шерсть.

Переработка отходов реактопластов

Термореактивными (реактопластами) называют полимеры, у которых переход из жидкого состояния в твердое происходит необратимо, т. е. при нагревании они утрачивают пластичность, становятся неплавкими и нерастворимыми. При этом у них меняется молекулярная структура: линейные молекулы соединяются в пространственные сетки – гигантские макромолекулы. Необратимое твердение (этот процесс называют также отверждением, сшивкой, вулканизацией) происходит не только при нагревании (отсюда термин – «термореактивные»), но и под действием отвердителей, ультрафиолетового или γ-излучения и других факторов. Такие полимеры не пригодны для повторной переработки, но имеют ряд достоинств: повышенную твердость, износо- и теплостойкость, термическую устойчивость.

Наиболее распространены реактопласты на основе фенолформальдегидных смол (используются как связующее при производстве ДСП плит), эпоксидных смол (для получения клеев, герметиков и отвердителей в строительстве).

При изготовлении изделий из реактопластов образуется значительное количество технологических отходов – до 20%. Методы переработки, применяемые к термопластам, не могут быть использованы для переработки реактопластов, так как последние не переходят в расплав при нагревании (или в раствор при растворении).

Отходы реактопластов используют в измельченном виде в качестве активных наполнителей. Их можно вводить в качестве добавок к основному сырью и в другие композиции.

Термические методы утилизации и обезвреживания отходов пластмасс

Термические методы особенно распространены в тех случаях, когда отходы пластмасс не могут быть вторично переработаны по тем или иным причинам.

Пиролиз

В ряде случаев пиролиз определенных видов пластмасс протекает с образованием большого количества исходных мономеров, которые могут быть использованы в рецикле. Например:

Низкотемпературный пиролиз.

- низкотемпературный пиролиз отходов полистирольных пластиков при атмосферном давлении в среде азота при 3200С позволяет выделить 62-66% стирола от общего количества летучих веществ.

- пиролиз отходов полиэтилена при t = 400-5000С позволяет получать горючие масла и воск. Такие воски имеют повышенную поверхностную твердость, низкую вязкость, что позволяет использовать их для пропитки бумаги, картона и тканей, для заполнения форм при литье металла.

- пиролиз отходов ПВХ при температурах выше 4000С дает значительный выход технического углерода.

Пиролизу подвергают также и смеси отходов пластмасс. Одна из наиболее распространенных технологических схем включает

Измельчение → сушка → плавление → разложение при температуре 400-5000С

Пиролизные газы охлаждаются, подаются в нейтрализатор для промывки от остатков HCl, охлаждаются и хранятся в газгольдере. Жидкие продукты поступают в хранилище для масел.

Процесс обезвреживания отходов пластмасс методом низкотемпературного пиролиза может быть организован во вращающихся барабанные реакторах или реакторах с кипящим слоем.

Сжигание

Термическое обезвреживание отходов пластмасс методом сжигания целесообразно использовать только в тех случаях, когда не могут быть применена их повторная переработка или пиролиз.

Целесообразность термического обезвреживания пластмассовых отходов связана с тем, что тепловая энергия от сжигания пластмассовых отходов достаточно велика. Так, количество тепла, выделяющегося при сжигании некоторых полимеров сопоставимо с теплом, выделяющимся при сгорании традиционных видов топлива (табл. 2).

Таблица 2 – Теплотворная способность различных материалов

| Материал/вид топлива | Энергия, выделяемая при сжигании, МДж/кг |

| Полиэтилен | |

| Полипропилен | |

| Поливинилхлорид | 18,9 |

| Древесный уголь | 33,7 |

| Природный газ | 53,4 |

Основной экологической проблемой при сжигании отходов пластмасс является возможность образования токсичных продуктов неполного сгорания полимеров (диоксинов, дибензофуранов), а также «кислотных» газов (HCl, Cl2O, SO2, NOX). Для предотвращения этих процессов необходима предварительная сортировка отходов, удаление из них хлорсодержащих пластмасс (сжигание несортированных отходов ПВХ крайне нежелательно), поддержание высоких температур в зоне горения, сжигание отходов в избытке кислорода, а также эффективная очистка выбросов установок сжигания от пыли и токсичных газов.

Отходы пластмасс сжигают во вращающихся барабанных печах цементных заводов, а также в печах с кипящим слоем.

Захоронение отходов пластмасс на полигонах. Полимеры с регулируемым сроком службы

Необходимо отметить, что захоронение отходов пластмасс на полигонах должно являться временной мерой, т. к. пластмассы крайне медленно подвергаются разложению.

Отходы полимеров, особенно использованная пластмассовая тара, одноразовая посуда, упаковочные материалы (пленка) представляют серьезную опасность для окружающей среды, так как они чрезвычайно медленно разлагаются в естественных условиях. Поэтому актуальным является создание полимеров с регулируемым сроком службы. К таким полимерам относятся фото- и биоразлагаемые полимеры, которые под действием света, тепла, воздуха и микроорганизмов, обитающих в почве, разлагаются до низкомолекулярных нетоксичных продуктов и ассимилируются почвой. Отличительной особенностью этих полимеров является способность сохранять потребительские свойства в течение определенного периода эксплуатации и претерпевать физико-химические и биологические превращения, приводящие к деградации и деструкции только по истечении срока эксплуатации.

Фоторазрушаемые полимеры – это полимеры с регулируемым сроком службы, которые под действием света разлагаются в естественных условиях до низкомолекулярных соединений. Для придания полимерам способности разлагаться под действием света (ультрафиолетового излучения) применяют специальные добавки или вводят в состав полимера молекулярные светочувствительные группы.

Для того, чтобы фоторазрушаемые полимеры могли применяться на практике, они должны удовлетворять следующим свойствам:

- должны перерабатываться обычными методами, не подвергаясь при этом разложению;

- необходимо, чтобы изделия, полученные из таких полимеров, могли храниться и эксплуатироваться длительное время при отсутствии ультрафиолетовых лучей;

- время от изготовления полимера до его разложения должно быть известно. Необходимо его варьирование в широких пределах;

- продукты разложения полимеров не должны быть токсичны.

Биоразлагаемые полимеры – полимеры, разлагающиеся под влиянием микроогранизмов. Способы создания биоразлагаемых полимеров:

- Добавка в полимерную матрицу веществ, которые сами легко разрушаются и усваиваются микроорганизмами (например, белковый гидролизат).

- Модификация природных полимеров (полисахаридов), которые по прочностным показателям часто приближаются к пластмассам.

К биодеструктирующим добавкам, которые сами легко усваиваются бактериями и грибками, относятся карбоксиметилцеллюлоза, различные виды крахмала, маннит, лактоза, казеин, дрожжи, мочевина и многие другие соединения природного происхождения.

Биоразлагаемые полиэтиленовые композиции можно применять для изготовления пленки, бутылей, мешков для удобрений и т.д.