Передача винт - гайка качения предназначена для преобразования вращательного движения в поступательное и, наоборот, поступательного движения во вращательное. По сравнению с передачей винт-гайка скольжения она характеризуется большим к.п.д., меньшим износом, большей точностью хода, повышенной долговечностью.

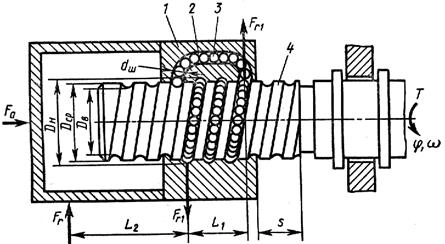

В винтовых шариковых парах между рабочими винтовыми поверхностями гайки 1 и винта 4 помещены стальные шарики 3 (рис. 4). Скорость перемещения шариков отличается от скорости ведущего и ведомого' звеньев. Поэтому для обеспечения непрерывной циркуляции шариков концы рабочей части резьбы соединены возвратным каналом 2.

Замкнутую цепь шариков условно делят на активную часть (рабочую часть нарезки) и пассивную часть (возвратный канал).

Активная часть шариковой винтовой пары обычно составляет z = 1... 2,5 витка. При большем числе рабочих витков к. п. д. шариковой пары снижается из-за увеличения трения шариков одного о другой.

Рис. 4 Конструкция шарико-винтовой пары [9]

При вращении винта шарики, зажатые между винтовыми поверхностями винта и гайки, благодаря трению перекатываются по ним и передают движение от винта к гайке, перемещающейся поступательно. От проворачивания относительно своей оси гайка удерживается направляющими или шпонкой, зафиксированной в корпусе.

Кинематический расчет. Рассмотрим преобразование вращательного движения в поступательное.

Перемещение гайки (мм)

s=φ p k /(2π),

где р - шаг резьбы, мм;

k - число заходов резьбы; обычно шариковые винтовые передачи выполняют однозаходными k = 1.

Скорость гайки (м/с)

υ=ωpk/(2π)

К. п. д. винтовой пары

ηвп= (0,90... 0,95) tg ψ/tg (ψ + рк),

где ψ - угол подъема винтовой линии по цилиндру диаметром Dcp;

- Рк = arctg [fк/(0,5dш)]- приведенный угол трения качения;

- dш- диаметр шарика, мм;

fк приведенный коэффициент трения качения; при закаленных винтовых поверхностях твердостью ~ 53 HRC и стальных шариках твердостью ~ 63 HRC принимают при вращении винта fK = 0,004... 0,005, при вращении гайки

fк = 0,006... 0,007).

Так как ρ к <<ψ, то к. п. д. шариковой винтовой пары даже при малых углах подъема винтовой линии достигает 80 - 90 %.

При ψ> 20 к. п. д. увеличивается мало, поэтому, выгодно выбирать угол ψ малым, так как при этом снижается необходимый вращающий момент.

Преобразование поступательного движения во вращательное в шариковой винтовой паре практически возможно всегда, так как ψ>>2pк. В этом случае угол поворота винта (град)

φ = 2πs/(pk).

Угловая скорость винта (c-1)

ω=2πυ/(pk)

где υ - линейная скорость гайки, м/с.

К. п. д. винтовой пары

ηвп = (0,90... 0,95) tg (ψ- ρк)/tg ψ.

Силовые соотношения. Вращающий момент на ведущем звене (Н· мм)

T = Fa (Dcp/2) tg (ψ+ ρк),

где Fa - осевая сила, Н; Dcp - диаметр окружности, на ко торой располагаются. центры шариков, мм.

Мощность на ведущем звене (Вт)

Р = Fа υ/ηвп.

Если ведомое звено, движущееся поступательно, нагружено радиальной силой Fr, то на ведущем звене возникает дополнительный момент трения (Н· мм)

Тf = Fr fк (Dcp/2) (1 + 2L2/L1),

где L1 - расстояние между крайними рабочими витками винтовой поверхности гайки, мм; L2 - расстояние между точкой приложения радиальной нагрузки и ближайшим рабочим витком, мм.

Проектный расчет передачи. Внутренний диаметр D. (мм) винта находим из условия прочности винта при растяжении (сжатии)

где [σ] - допускаемое напряжение при растяжении (сжатии) винта, МПа.

Длинные винты, работающие на сжатие, проверяют на устойчивость (см. выше).

Диаметр шариков (мм) dш = (0,08... 0,15) Dв;полученный результат округляют до ближайшего большего стандартного значения.

Шаг резьбы (мм)

р = dш/(0,5... 0,6);

результат округляют до ближайшего стандартного значения.

Диаметр окружности (мм), на которой располагаются центры шариков, Dcp = Dв + dш; результат округляют до ближайшего большего целого значения.

Уточняют значение внутреннего диаметра Dв винта.

Наружный диаметр винта (мм) (рис. 7.4)

Dн = Dв+ 2dш + ∆,

где ∆= 0,03... 0,12 мм - радиальный зазор.

Угол подъема винтовой линии (град)

ψ=arctg [p/(πDcp)].

Число шариков в рабочей части резьбы

zш = πDсрz/dш - 1,

где z = 1... 2,5 - число витков в одной замкнутой рабочей цепочке. Полученные значения zш округляют до ближайшего меньшего целого числа. Если при расчете окажется zш > 65, то следует уменьшить их число, увеличив при этом диаметр шариков.

Для равномерного распределения нагрузки на шарики надо подбирать их так, чтобы разность диаметров не превышала 3 мкм,

Рис. 5 Наружный диаметр винта [9]

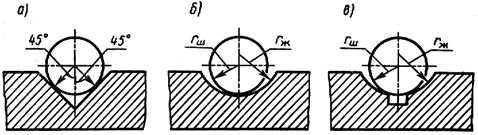

Профили резьбы передачи. Профили резьбы шариковой винтовой пары бывают: треугольные (рис. 7.5, а), круглые (рис. 7.5, 6) и круглые с канавкой (рис. 7.5, в).

у резьбы с треугольным и круглым с канавкой профилем имеется пространство под шариком, которое может служить резервуаром для смазочного материала и продуктов износа. Для уменьшения трения радиусы r ж желоба у винта и гайки должны быть больше радиуса шариков. При dш ≤ 8 мм радиус желоба rж = 0,51.dш, при dш > 8 мм радиус желоба r ж = 0,53dш·

Рис. 6 Профили резьбы передачи [1]

Определение размеров гайки. Число замкнутых рабочих цепочек в гайке найдем из условия (при этом учтем, что ψ≈ 1, так как угол ψ мал):

где Р - удельная осевая нагрузка, МПа;

γ= 0,8 - коэффициент неравномерности распределения нагрузки между шариками;

и - число замкнутых цепочек;

[P]cт - допускаемая удельная осевая статическая нагрузка, МПа, определяют в зависимости от относительного радиального зазора χ= ∆/dшпо графику (рис. 7.6).

Тогда число замкнутых рабочих цепочек в гайке

u≥Fa/(zшdш2γ[P]ст);

полученное значение округляют до ближайшего большего целого числа.

Рабочая база гайки (мм)

L1 = pz,

где р - шаг резьбы, мм. При нескольких замкнутых рабочих цепочках L1 = pzu.

Высота гайки (мм)

Н = pzu + (1... 2) р.

Рис. 7. Удельная осевая статическая нагрузка [1]

Наружный диаметр гайки при расположении возвратного канала в гайке (мм):

для чугунной гайки

D = 1,5DB + 2dш + 10;

для бронзовой гайки

D = l,3 DB + 2dш + 10.

Наружный диаметр гайки при расположении возвратного канала вне гайки (мм):

для чугунной гайки D = 1,5DB; для бронзовой гайки D = 1,3DB.

Осевой зазор (мм)

где ∆ = Dп - (2dш + DB) - радиальный зазор, мм. Если технические условия на значение ∆ не установлены, то при расчете принимают ∆= 0,03... 0,12 мм.

Определение допускаемых нагрузок. При действии осевой силы Fa допускаемая осевая статическая нагрузка (Н) определяется в виде

[Fa]ст=[P]ст zш dш2 γ u.

При действии радиальной силы Е, допускаемая радиальная статическая нагрузка (Н)

[Fr]cт = [q]стzшdш2,

где [q]cт- допускаемая удельная радиальная статическая нагрузка, определяемая в зависимости от χ по графику (рис. 7.6).

Проверочный расчет передачи по контактным напряжениям. Условие контактной прочности

σН mах≤ [σ]Н mах,

где σ Н mах- максимальные контактные напряжения, МПа.

При действии осевой силы Fa максимальные контактные напряжения σ Н mах определяют по графикам (рис. 7.7, а-в) в зависимости от Р и χ; [σ]H max - допускаемые контактные напряжения, МПа; для винтовых поверхностей винта и гайки твердостью ≥ 63 HRC допускаемое значение контактных напряжений принимают [σ ] H mах = 5000 МПа.

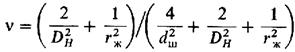

При действии радиальной силы Fr,максимальные контактные напряжения для винтовой поверхности винта

для винтовой поверхности гайки:

где Fr1 = Еr (L1 + L2)/L1;

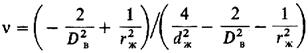

ε- коэффициент, значение которого определяют по табл. 7.2 в зависимости от величины υ: для винта

Для гайки:

Рис. 8 Максимальные контактные напряжения [1]

Таблица 7.2

При одновременном действии осевой и радиальной нагрузок проверку на контактную прочность проводят отдельно для каждой нагрузки.

Расчет передачи на статическую грузоподъемность. Расчет шариковых винтовых механизмов на статическую грузоподъемность проводят, если частота вращения винта или гайки не превышает n < 1 об/мин, по условию

Ро ≤ Cо,

где РО ≈ Fа тах - эквивалентная статическая нагрузка, равная максимальной осевой нагрузке, Н; СО - статическая грузоподъемность, Н;

СО = 68kzzиdш (πDcp - 3р) sin β cos ψ

Здесь kz = 0,7... 0,8 - коэффициент, учитывающий погрешности изготовления винтовой поверхности передачи; β- угол контакта шариков с винтом и гайкой, град; для треугольного профиля β = 450, для круглого и круглого с канавкой угол контакта определяют по графику (рис. 7.8).

Расчет передачи на долговечность. Расчет шариковых винтовых механизмов на долговечность проводят, если частота вращения винта или гайки п ≥10 об/мин, по условию

,

,

Рис. 9. Угол контакта шариков с винтом и гайкой [1]

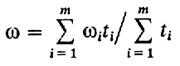

где Lh - долговечность работы механизма, ч; [L]h - допускаемая долговечность работы механизма, ч;

эквивалентная динамическая нагрузка, Н (здесь Fi ≈Fai - эквивалентная динамическая нагрузка, равная осевой нагрузке для i-гo уровня нагружения, Н;

пi - частота вращения винта или гайки при действии Fi-й эквивалентной динамической нагрузки, об/мин;

ωi - угловая скорость винта или гайки при действии Fi-й эквивалентной динамической нагрузки, с - 1; ti - продолжительность действия Fi; нагрузки, с);

n - эквивалентная частота вращения винта или гайки, об/мин;

ω - эквивалентная угловая скорость вращения винта или гайки, c-1; С = (0,2... 0,4) СО - динамическая грузоподъемность, Н.