Тавтилов, И.Ш.

Т13 Изучение изнашивания материалов: методические указания к лабораторной работе / И.Ш. Тавтилов. – Оренбург: ГОУ ОГУ, 2009. – 17 с.

Износ является наиболее распространенным дефектом в современных машинах, явление это весьма опасно. Последнее время вопросам трибологии уделяется все больше и больше внимания в силу того, что износ подвижных сопряжений и рабочих органов под влиянием сил трения является основной причиной выхода из строя механизмов и машин. Поэтому важнейшая проблема современной науки – изыскание эффективных методов повышения износостойкости и снижения энергоемкости подвижных сопряжений.

Методические указания предназначены для выполнения лабораторных работ по дисциплине «Основы теории трения и изнашивания» специальности 150205.65 – Оборудование и технология повышения износостойкости и восстановления деталей машин и аппаратов.

ББК 34.41я7

©Тавтилов И. Ш., 2009

Содержание

| 1 Цель работы……………………………………………………………….. | |

| 2 Общие сведения…………………………………………………………… | |

| 2.1 Основные сведения о трении, износе, видах изнашивания.................. | |

| 2.2 Виды изнашивания ……………………………………………………… | |

| 2.2.1 Классификация видов изнашивания…………………………………... | |

| 2.2.2 Характеристика видов изнашивания …………………………………. | |

| 2.3 Стадии изнашивания……………………………………………………. | |

| 2.4 Классификация видов изнашивания и повреждаемости материалов деталей машин при трении ………………………………............................ | |

| 3 Порядок выполнения работы……………………………………………... | |

| 4 Контрольные вопросы…………………………………………………….. | |

| Список использованных источников………………………………………. |

Цель работы

1.1 Ознакомиться с видами изнашивания материалов

1.2 Определить вид износа полученных образцов

1.3 Определить стадии и причины износа.

Основные сведения

Основные сведения о трении, износе, видах изнашивания

До настоящего времени трение во многих его аспектах остается неясным. При трении одновременно происходят механические, электрические, тепловые, вибрационные, химические и другие процессы. При трении может происходить упрочнение или разупрочнение металлов, изменение химического состава и другие явления. Трение является самоорганизующимся процессом, при котором с определенной последовательностью протекают явления, направленные на разрушение поверхности, или же, наоборот, на создание целой серии систем, снижающих износ и трение.

Сегодня с трением связана одна из самых острых проблем современности – износ машин и механизмов. Расходы на восстановление машин в результате износа огромны, причем ежегодно они увеличиваются. Создание машин, не требующих капитальных ремонтов за весь срок их службы, и значительное сокращение текущих ремонтов по своей технико-экономической эффективности равноценны удвоению мощности машиностроительных заводов и увеличению выпуска металлов.

В отличие от высокого уровня постановки расчетов деталей и конструкций на прочность, жесткость и устойчивость, современное состояние теории трения и изнашивания не дает конструктору надежных методов расчета сопряженных пар на износ и большинства изнашивающихся деталей на долговечность на заранее предусматриваемый срок службы.

Однако теория и инженерная практика повышения износостойкости и надежности работы трущихся деталей располагают большим количеством важных качественных зависимостей, результатов экспериментальных исследований и наблюдений, использование которых позволяет существенно повысить сроки службы машин.

Виды изнашивания

2.2.1 Классификация видов изнашивания

Формирование изнашиваемой поверхности происходит в результате суммирования различных по интенсивности и видам элементарных актов разрушения и изменений механических и физико-химических свойств материала под воздействием внешних факторов (среда, температура, давление, вид трения, скорость относительного перемещения поверхностей и др.).

Классификация (таблица 1) носит условный характер, так как виды износа очень многообразны и тесно переплетаются по внешним признакам изнашивания.

Вид износа можно установить по внешнему виду поверхности, составу и физико-механическим свойствам тонких поверхностных слоев.

Таблица 1 – Виды изнашивания

| Признак классификации | Вид изнашивания |

| Механическое изнашивание | Абразивное; эрозионное (гидро-, электроэрозия, газовая, космическая); кавитационное; усталостное; молекулярно-механическое (схватывание, заедание). |

| Коррозионно-механическое изнашивание | Окислительное; фреттинг-коррозия; вследствие пластической деформации; вследствие диспергирования; в результате выкрашивания вновь образуемых структур; водородное |

Введем основные понятия, относящиеся к износу деталей и рабочих органов машин.

Изменение размеров и формы детали в результате изнашивания именуют износом. Его выражают в единицах длины, объема или массы.

Интенсивность изнашивания – отношение износа детали к пути трения или объему выполненной работы. При определении интенсивности изнашивания может оказаться более целесообразным относить износ к другому показателю, общему для всех узлов и агрегатов денной машины. Так, для автомобилей в качестве такого показателя может быть принято число километров пробега.

Скорость изнашивания – отношение износа детали ко времени, в течение которого происходило изнашивание, или к числу единичных актов изнашивания.

Износостойкость оценивают величиной, обратной интенсивности или скорости изнашивания.

Предельным износом детали (узла) называют износ, при котором дальнейшая эксплуатация становится невозможной вследствие выхода детали (узла) из строя, неэкономичной или недопустимой ввиду снижения надежности механизма.

Характеристикой изнашивания является также коэффициент трения, которым называют отношение силы трения к нормальной составляющей внешней нагрузки, вызывающей перемещение трущихся деталей. Интенсивность изнашивания уменьшается с уменьшением коэффициента трения. Очевидно, что коэффициент трения характеризует и потери мощности машин на преодоление сил трения.

2.2.2 Характеристика видов изнашивания

2.2.2.1 Механическое изнашивание

1) Абразивное изнашивание

Абразивное изнашивание – механическое изнашивание материала в результате режущего и царапающего действия твердых тел или частиц, находящихся в свободном или закрепленном состоянии.

В зависимости от условий взаимодействия детали с абразивными частицами (рисунок 1) разрушение металла может происходить:

а) путем микрорезания;

б) многократной пластической деформации поверхности трения;

в) коррозионно-механического изнашивания.

На процесс абразивного изнашивания может влиять природа абразивных частиц, агрессивность среды, свойства изнашиваемых поверхностей, ударное взаимодействие, нагрев и другие факторы. Общим для абразивного изнашивания является механический характер разрушения поверхности.

Рисунок 1 – Виды разрушений поверхности при абразивном износе

Абразивные частицы могут иметь различную форму и быть самым различным образом ориентированы относительно сопряженной поверхности. Способность абразивного зерна вдавливаться в поверхность зависит не только от соотношения их твердостей, но и от геометрической формы зерна.

Гидро- и газоабразивное изнашивание возникает в случае воздействия потока газа или жидкости, содержащих абразивные частицы, при их нейтральности к поверхности детали.

2) Эрозионное изнашивание

Термин эрозия объединяет широкий класс видов поверхностного разрушения деталей машин под воздействием динамических потоков жидкостей, газов, твердых частиц или электрических разрядов.

Эрозионное воздействие высокоскоростного потока жидкости, газа или пара в чистом виде слагается из трения сплошного потока и его ударов о поверхность. В результате трения происходит расшатывание и вымывание отдельных объемов материала (рисунок 2).

а) общий вид; б) место разрушения.

Рисунок 2 – Эрозионное разрушение золотника плунжера керосинового насоса высокого давления

Гидроэрозия – поверхностное разрушение деталей машин при контакте с динамическим потоком жидкостей. Этому виду разрушения подвержены детали гидронасосов, плунжерные пары, трубопроводы и другие детали, работающие в потоках воды, водных растворов, смазочных масел и т.д.

Газовая эрозия – это поверхностное разрушение деталей машин при контакте с динамическим потоком газов и прежде всего с высокой температурой, скоростью и химической активностью (сопла и лопатки реактивных двигателей газовых турбин, клапаны, поршневые кольца, выхлопные трубы и глушители автомобилей и т.д.).

Космическая эрозия – абляция – разрушение поверхности в потоке раскаленных газов, которое происходит в результате эрозии, расплавления и испарения металла.

Электроэрозионному воздействию подвержены токопроводящие материалы под действием импульсного электрического разряда (электроды свечей зажигания, контакты магнитных пускателей и т.д.).

3) Кавитационное изнашивание

Кавитационное изнашивание – изнашивание поверхности тела в жидкости в условиях кавитации. Кавитация – это процесс образования парогазовых пузырьков в ограниченном объеме потока жидкости (где давление ниже соответствующего давления паров жидкости при данной температуре) и последующего их уничтожения (или сокращения) в зоне повышенного давления (лопатки гидротурбин, гребные винты, омываемые водой гильзы цилиндров в рубашках водяного охлаждения двигателей, трубопроводы).

Рисунок 3 – Схема гидравлических ударов при сокращении навигационного пузыря

Многократно повторяющиеся удары, в соответствии с рисунком 3, вызывают разупрочнение, перенаклеп материала на отдельных микроучастках, сопровождающиеся возникновением очагов разрушения в виде трещин.

Интенсивность кавитационного изнашивания зависит от температуры, свойств жидкости и природы материала деталей. Влияние вязкости незначительно.

4) Усталостное изнашивание

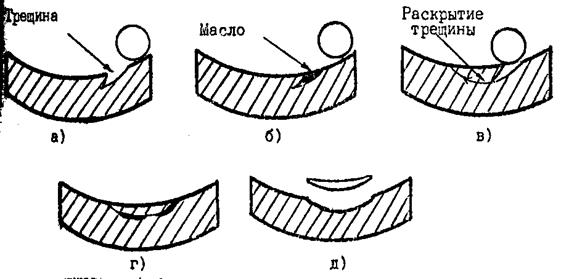

Усталостное изнашивание (контактная усталость) – разновидность механического изнашивания, заключающаяся в усталостном разрушении при повторном деформировании микрообъектов материала поверхностного слоя, происходит при трении качения и трении скольжения (рисунок 4).

Сопротивление контактной усталости называется контактной выносливостью.

При трении качения усталостному изнашиванию подвержены элементы подшипников качения; при трении качения с проскальзыванием – зубья колес, валки прокатных станов, колеса рельсового транспорта и другие детали, работающие в условиях трения при многократном соударении контактирующих тел.

1 – шарик, 2 – втулка.

Рисунок 4 – Схема образования питтинга при усталостном изнашивании.

5) Молекулярно-механическое изнашивание.

Молекулярно-механическое изнашивание – это изнашивание в результате одновременного механического воздействия и действия молекулярных или атомных сил.

Изнашивание при заедании – изнашивание в результате схватывания, глубинного вырывания металла, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Схватывание возникает как в процессе трения скольжения, так и качения.

Различают схватывание I и II рода.

Схватывание I рода возникает при трении скольжения с малыми скоростями относительного перемещения и высокими удельными давлениями, превышающими предел текучести на участках фактического контакта при отсутствии разделяющего слоя смазки и защитной пленки окислов.

Схватывание II рода возникает при трении скольжения с большими скоростями относительного перемещения ( 0,6 м/с) и значительными удельными давлениями, что обусловливает высокий градиент и интенсивный рост температуры в поверхностных слоях и сопровождается разупрочнением металла. Температура в зоне контакта может достигать 1500 °С. При этом образуются структуры отпуска, закалки, вторичной закалки.

0,6 м/с) и значительными удельными давлениями, что обусловливает высокий градиент и интенсивный рост температуры в поверхностных слоях и сопровождается разупрочнением металла. Температура в зоне контакта может достигать 1500 °С. При этом образуются структуры отпуска, закалки, вторичной закалки.

Этот вид изнашивания начинается с субмикроскопических повреждений, переходя постепенно к локализованному разрушению поверхностного слоя, различимому невооруженным глазом, и к глубинному вырыванию; затем разрушение может приобрести лавинный характер (в соответствии с рисунком 5). При эксплуатации машин для качественной оценки степени повреждения поверхностей используют следующие термины.

Рисунок 5 – Сечение поврежденной поверхности золотника в результате схватывания

Натир — участок поверхности трения, отличающийся по цвету от прилегающих участков и испытывающий наибольшее давление.

Задир — образование в результате схватывания различимой невооруженным глазом борозды с оттеснением материала как в стороны, так и по направлению скольжения.

Заедание — наиболее яркая форма проявления схватывания. Образуются широкие и глубокие борозды с неровными краями, иногда слившиеся; присутствуют крупные наросты; возможно оплавление поверхности. Может произойти полное заклинивание деталей. С заеданием приходится встречаться в тяжелонагруженных подшипниках скольжения, зубчатых зацеплениях, передающих значительные крутящие моменты

2.2.2.2 Коррозионно-механическое изнашивание

Коррозией называют разрушение поверхности металла в результате химического или электрохимического воздействия среды. Чистая металлическая поверхность легко подвергается химическому воздействию среды. Однако, если в процессе начавшейся коррозии продукты ее образуют прочно связанную с металлом пленку, изолирующую поверхность от коррозионной среды, то металл приобретает пассивность по отношению к ней.

1) Окислительное изнашивание

Окислительное изнашивание – это коррозионно-механическое изнашивание, возникающее вследствие химической реакции материала с кислородом окружающей среды.

От других видов коррозионно-механического изнашивания оно отличается отсутствием агрессивной среды, протекает при нормальных и повышенных температурах при трении без смазочного материала или при недостаточном его количестве.

В процессе трения в воздушной среде (сухое трение) в условиях контакта со смазкой (граничное или жидкостное трение) контактирующие поверхности металлов окисляются.

Рисунок 6 – Болт крепления коллектора авиационного поршневого двигателя, поврежденной вследствие окислительного изнашивания

При этом образуются окислы металлов с определенными физико-механическими свойствами, экранирующими поверхность трения от молекулярного воздействия (рисунок 6). Это позволяет исключить схватывание контактирующих поверхностей, стабилизирует износ, повышает износостойкость.

2) Изнашивание при фреттинг-коррозии

Фреттинг-коррозия – это коррозионно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях.

Разрушение заключается в образовании на поверхностях взаимного касания деталей язв и продуктов коррозии в виде налета, пятен и порошка. Продукты фреттинг-коррозии состоят в основном из окислов.

Механизм фреттинг-коррозии заключается в следующем: под действием силы трения происходит активизация поверхности за счет циклических тангенциальных сил с.последующим окислением. Окисление металлов происходит с увеличением объема, что приводит к местному повышению давления в сопряженных замкнутых контурах (в соответствии с рисунком 7).

1 – общая большая каверна; 2 – трещины; 3 – отколовшиеся объемы металла; 4 – отколовшиеся частицы с твердой структурой

Рисунок 7– Механизм изнашивания металлических поверхностей при

фретинг-коррозии

Это способствует при дальнейшей вибрации разрушению окисных пленок. Кроме того, окислы, как правило, имеющие большую твердость, чем основной металл, оказывают абразивное воздействие

3) Изнашивание вследствие пластической деформации

Этот вид изнашивания (смятие) заключается в изменении размеров или формы детали в результате пластической деформации ее микрообъемов. Пластическое деформирование обычно сопровождает износ металлов и наблюдается в зоне, непосредственно прилегающей к поверхности трения (зоны смятия на рисунке 8 показаны стелками).

Смятие может произойти при трении, но может быть и не связано непосредственно со скольжением или качением поверхностей.

Рисунок 8 – Разрез корпуса шарового крана, поврежденного пластической деформацией

Смятие является характерным видом повреждения шпоночных пазов и шпонок, шлицевых соединений, штифтов и упоров, резьбовых соединений и других деталей. Пластическая деформация вызывается либо чрезмерными допускаемыми напряжениями, либо случайными значительными перегрузками.

4) Изнашивание вследствие диспергирования

Разрушение поверхностного слоя происходит в результате диспергирования (измельчения) отдельных участков контакта (в соответствии с рисунком 9). Интенсивность этого вида изнашивания невысока, а шероховатость поверхности деталей, малая.

Рисунок 9 – Болт шарнирного соединения шасси самолета.

Процесс изнашивания протекает так: на площадках фактического контакта материал подвергается многократной упругой и пластической деформации, что приводит к разупрочнению, разрыхлению в отдельных местах структуры материала с последующим отделением небольших блоков. Изнашиванию вследствие диспергирования подвергаются хорошо смазываемые шарнирно-болтовые соединения, валики различных агрегатов и сопряженные с ними подшипники, поршневые пальцы прицепных шатунов, пары трения топливной аппаратуры и др.

5) Изнашивание в результате выкрашивания вновь образуемых структур

При тяжелых условиях работы на поверхностях трения происходят физико-химические изменения. Они являются результатом пластического деформирования, повышения температуры слоев металла, прилегающих к зоне контакта, последующего быстрого охлаждения и химического действия окружающей среды (рисунок 10).

Рисунок 10 – Сечение стального золотника с образовавшимся с образовавшимся белым слоем на его поверхности в процессе заклинивания в стальной втулке

Процесс возникновения и развития белого слоя на поверхностях трения представляется следующим. На отдельных участках фактического контакта происходит интенсивная пластическая деформация, сопровождающаяся значительным тепловыделением. Теплота, концентрируясь в поверхностных микрообъемах, создает большой температурный градиент по глубине, в результате скорости нагрева и охлаждения микрообъемов больше, чем при термической обработке. Повышение температуры в отдельные моменты выше критической точки приводит к образованию аустенита из феррито-цементитной смеси, а последующее резкое охлаждение — к появлению закалочных структур, которые в дальнейшем, подвергаясь пластической деформации и периодическому воздействию температурного фактора, переходят в белый слой. Аналогично описанному образуется белый слой при «пропахивании» поверхности трения абразивом.

Одновременно с образованием белого слоя возникает система внутренних напряжений, которая совместно с рабочими напряжениями приводит к растрескиванию слоя и выкрашиванию его отдельных частиц. Продукты износа, попадая в зазоры между сопряженными деталями, могут вызывать интенсивное, доходящее до катастрофического, изнашивание.

6) Водородное изнашивание

Водородное изнашивание происходит в результате наводороживания и охрупчивания стальной поверхности детали при контакте в процессе трения с углеводородными смазками, парами воды, деревом и пластмассой.

При небольших концентрациях водород образует твердые растворы внедрения, располагаясь в междоузлиях кристаллической решетки. При этом происходит увеличение параметра кристаллической решетки.

После достижения предела растворимости в твердом растворе водород образует химические соединения с примесями и легирующими элементами. В чистых металлах образуются гидриды в процессе охлаждения в виде тонких пластинок по границам зерен и вдоль плоскостей скольжения и двойникования, а в сплавах – непосредственно при температуре диффузии.

Удельный объем гидридов больше удельного объема металлов, что приводит к возникновению больших внутренних напряжений.

При больших пересыщениях водородом в дефектах и других несплошностях кристаллической решетки возникают высокие давления, приводящие к разрушению металлов.

Стадии изнашивания

Если отложить по оси абсцисс время работы пары трения t, а по оси ординат износ u, то получим кривую изнашивания детали во времени. Тангенс угла наклона α, образованного осью абсцисс и касательной кривой в произвольной точке, определяет скорость изнашивания в данный момент времени.

На кривой изнашивания (рисунок 11) в общем случае (кривая I) можно выделить 3 участка.

1 – теоретическая кривая изнашивания;

2 – скорость изнашивания

Рисунок 11 – Кривые изнашивания

Эти участки соответствуют 3 стадиям изнашивания:

I – начальное изнашивание, наблюдаемое при приработке детали;

II – (прямолинейный участок кривой) установившееся изнашивание tgα=const, наблюдаемое при нормальной эксплуатации сопряжения;

III – процесс резкого возрастания скорости изнашивания, соответствующий стадии катастрофического изнашивания.

Кривая 2 изображает скорость изнашивания -определяется как отношение износа детали (образца) к обусловленному пути на котором происходило изнашивание.

Классификация видов изнашивания и повреждаемости материалов деталей машин при трении

Анализ различных видов изнашивания позволяет дать обобщенную зависимость износа от параметров работы узлов трения и материалов трущихся пар. Общая закономерность изменения коэффициентов трения и интенсивности изнашивания u, f в зависимости от нагрузки P, скорости скольжения v, температуры T, природы контактирующих материалов Me и состава среды Cp показана на рисунке 12.

Основные признаки нормального износа в отличие от различных видов повреждаемости заключаются:

- в отсутствии любых видов разрешения основного металла;

- локализация разрушения в тончайших поверхностных слоях вторичных структур, образующихся при трении;

- в динамическом равновесии механо-химических процессов образования и разрушения вторичных структур, обеспечивающих установившееся протекание процесса.

|

|

|

I – область неустановившихся процессов;

II – нормальный окислительный (механо-химический) износ;

III – область патологического износа (недопустимый износ, при котором происходит повреждаемость поверхности, кроме механо-химической формы абразивного износа).

а – механо-химическая форма абразивного изнашивания; б – фретинг-коррозия; в – схватывание 1-го рода; г – схватывание 2-го рода; д – механическая форма абразивного изнашивания

Рисунок 12 – Общая закономерность изменения коэффициента трения и интенсивности изнашивания