В течение семестра студенты выполняют контрольную работу «Технология производства и ремонта детали автомобиля». Выполненная контрольная работа должна быть зарегистрирована в деканате ФПИК не позднее, чем за 1 неделю до зачетно - экзаменационной сессии.

Студент выбирает вариант задания по сумме двух последних цифр зачетной книжки

Таблица 3

| № вар. | Тема контрольной работы | Автомобиль | |

| Группа №___ | Группа №___ | ||

| 1. | Блок цилиндров | Легковой | Грузовой |

| 2. | Головка блока цилиндров | Легковой | Грузовой |

| 3. | Коленчатый вал | Легковой | Грузовой |

| 4. | Распределительный вал | Легковой | Грузовой |

| 5. | Картер коробки передач | Легковой | Грузовой |

| 6. | Левая чашка дифференциала | Легковой | Грузовой |

| 7. | Полуось | Легковой | Грузовой |

| 8. | Ведущая коническая шестерня главной передачи | Легковой | Грузовой |

| 9. | Крестовина дифференциала | Легковой | Грузовой |

| 10. | Гильза цилиндра | Легковой | Грузовой |

| 11. | Шатун | Легковой | Грузовой |

| 12. | Поршень ДВС | Легковой | Грузовой |

| 13. | Клапан ДВС | Легковой | Грузовой |

| 14. | Первичный вал коробки передач | Легковой | Грузовой |

| 15. | Картер рулевого механизма | Легковой | Грузовой |

| 16. | Тормозной барабан | Легковой | Грузовой |

| 17. | Разжимной кулак | – | Грузовой |

| 18. | Палец рулевой | Легковой | Грузовой |

В качестве задания студент получает наименование детали легкового автомобиля или грузового автомобиля. План работы состоит в следующем:

1. Изучение назначения детали в сборочной единице автомобиля по литературе по устройству автомобиля, анализ кинематических связей и выделение поверхностей и баз.

2. Анализ точности размеров формы элементов и точности их расположения.

3. Методы получения заготовки детали и выбор методов обработки элементарных поверхностей детали.

4. Дефекты заданной детали, возникающие в процессе эксплуатации автомобиля, их причины, последствия и способы устранения.

5. Схемы базирования и установки ремонтной заготовки при механической обработке.

Работа выполняется на листах формата А4 писчей бумаги, с одной стороны, графический материал – на листах формата A3 ватмана (альбомной ориентации).

Эскизы выполняются на одной стороне листа карандашом. Основная надпись на эскизах не выполняется.

Рамка на листах не выполняется, обязательными являются поля - слева 25 мм, снизу и сверху - 20 мм, справа - 10 мм.

Текст работы выполняется только ключевыми словами и понятиями (в дальнейшем – КСП). КСП - сочетание минимального количества имен существительных и понятий (терминов), расположенных в строго определенной смысловой последовательности и однозначно раскрывающих сущность поставленного вопроса, процесса, метода, способа, явления и т.д.

Существительные используются только в единственном числе и именительном падеже, понятия допускается склонять, если это необходимо для более точного выражения смысла раскрываемого положения. Например "предела текучести", "пределу текучести", "температуры плавления" и т.д.

КСП пишутся только прописными буквами, наклонным или прямым шрифтом, использование строчных букв, тем более выполненных скорописью, не допускается* Текст написанный обычным почерком вообще не будет проверяться.

При написании КСП используется общепринятая пунктуация. Группа КСП, выражающая законченную мысль от других КСП отделяется точкой; при последовательном написании ключевые слова разделяются запятыми; запятые между словами, образующими понятие (термин), не ставятся. Перед перечислением слов ставится двоеточие, например "ДОСТОИНСТВА СПОСОБА:-". Допускается использование дефисов, круглых скобок, если это более точно раскрывает смысл излагаемого материала.

Пример записи КСП. Ответ на вопрос "Назначение флюса при сварке и наплавке под слоем флюса?" записывается следующим образом: "ЗАЩИТА, СВАРОЧНАЯ ВАННА, КИСЛОРОД, АЗОТ, ВОЗДУХ, ИОНИЗАЦИЯ, ДУГОВОЙ ПРОМЕЖУТОК (СТАБИЛИЗАЦИЯ ГОРЕНИЯ ДУГИ), РАСКИСЛЕНИЕ, ЛЕГИРОВАНИЕ, ТЕПЛОИЗОЛЯЦИЯ, ПРЕДОТВРАЩЕНИЕ, РАЗБРЫЗГИВАНИЕ, ФОРМИРОВАНИЕ, ШОВ."

Список использованной литературы ко всей СР также оформляется на отдельном листе.

Перед сдачей работы на проверку все материалы брошюруются любым способом, исключающим ее разъединение, дополняются титульным листом и списком использованной литературы.

План выполнения работы следующий:

- Изучить назначение заданной детали в сборочной единице по любой литературе по устройству автомобиля;

- На оборотной стороне разрабатываемого в дальнейшем эскиза описать КСП назначение детали;

- На листе формата A3 выполнить эскиз детали без масштаба, но с соблюдением пропорций в размерах. Расположение эскиза детали на листе производится согласно прил.1. Количество проекций должно быть минимальным, но достаточным для понимания конструкции детали. Так, например, для деталей вращения может оказаться достаточно одной проекции, но с необходимыми видами, выносными элементами, местными сечениями и тому подобное. Корпусные детали должны быть изображены не менее, чем в двух проекциях. Эскиз выполняется упрощенно, без несущественных подробностей. Под эскизом пишется наименование детали и ее принадлежность к определенной марке автомобиля, в квадратных скобках после наименования указывается номер литературного источника, который был использован для работы, вне квадратных скобок приводится номер рисунка по этому источнику.

- Проанализировать параллельно с выполнением эскиза кинематические связи деталей в сборочной единице, установить места контакта заданной детали с другими деталями. Результатом анализа является выявление различных по назначению поверхностей и баз.

Выделяются:

а) исполнительные поверхности, по которым происходит движение сопряженных деталей;

б) основные конструкторские базы, определяющие положение детали в сборочной единице;

в) вспомогательные конструкторские базы, определяющие положение присоединяемых деталей к заданной;

г) основные крепежные элементы детали (резьбовые хвостовики, отверстия с резьбой, выточки, проточки и так далее);

д) поверхности, специально создаваемые для установки при обработке (центровые фаски, центровые отверстия, установочные отверстия на плоскостях разъема и так далее).

При выявлении основных и вспомогательных конструкторских баз всегда следует помнить о правиле шести точек. Для заданной и присоединяемых к ней деталей должен быть выявлен комплект баз (совокупность трёх баз, образующих системы координат детали).

Свободные поверхности, образующие конфигурацию детали и не имеющие контакта с другими деталями, исполнительными поверхностями, основными и вспомогательными базами быть не могут.

Выделенные поверхности и базы нумеруются арабскими цифрами в последовательности, приведенной выше. Номера проставляются на эскизе в кружке диаметром 7-8 мм, который располагается вблизи нумеруемой поверхности и соединяется с ней стрелкой-указателем. На заданном участке эскиза производится расшифровка номеров поверхностей и баз (прил.2).

Поверхности группы "д" (специально создаваемые для установки при обработке) выделяются двойным кружком, в котором проставляется прописная буква русского алфавита.

Пример простановки номеров и букв приведен в прил.З.

· Выделить обработанные поверхности размерными линиями и простановкой размеров условными обозначениями с допуском. Размеры обозначаются прописными буквами русского алфавита, отличными от обозначений специально созданных технологических баз и баз по ГОСТ 2.308-79,например ØК+8К, Н+8Н, ØС+8С и так далее*;

· Ориентируясь на условия работы детали в сборочной единице и требования по обеспечению точности замыкающего эвена размерных цепей, нанести на эскиз условными обозначениями по ГОСТ 2.308-79 точность взаимного расположения основных и вспомогательных конструкторских баз, исполнительных поверхностей и специально созданных технологических баз. Допуск расположения внутри "флажка" заменяется многоточием;

· Допуск формы поверхности по ГОСТ 2.308-79 указывается только в том случае, когда он прямо влияет на работу сопряжения; он, в основном, приводится только для ответственных исполнительных поверхностей.Графические символы вида допуска формы и расположения поверхностей приведены в прил.3;

· Используя знания, полученные при изучении дисциплины "Технология конструкционных материалов", и любые литературные источники [ ], обосновать и выбрать методполучения заготовки для условий массового производства. Указание точной марки материала не обязательно, но если она будет приведена, то это увеличит значимость ответа. На обратной стороне эскиза описать КСП обоснование и выбор метода получения заготовки;

· По функциональному назначению детали установить характер и точность сопряжения ее поверхностей с другими деталями и наметить окончательный метод обработки всех пронумерованных поверхностей;

· Наметить первый метод обработки заготовки, точность этого метода должна быть выше точности метода получения заготовки;

· Наметить промежуточные методы обработки, руководствуясь экономической точностью каждого метода, каждый последующий метод должен быть точнее предыдущего;

· Выбрать шероховатость поверхности, соответствующую выбранным методам обработки;

· Нанести на эскиз детали выбранные методы обработки поверхностей, квалитеты точности и соответствующую им шероховатость.Пример оформления эскиза приведен в прил.2.

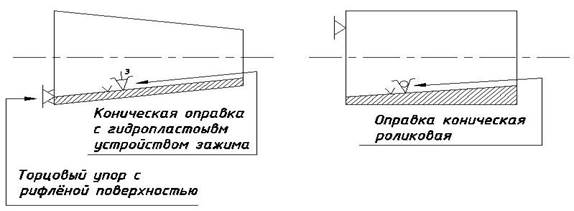

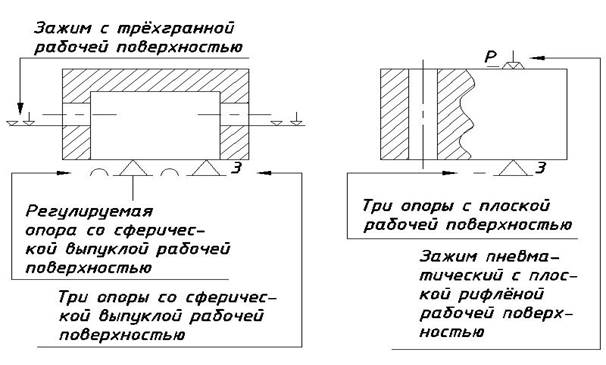

· Для заданной детали разработать схемы базирования и схемы установки для двух операций обработки. При разработке схем установочные устройства, опоры, зажимы приспособлений принимаются по прил. 4, примеры их использования приведены в прил.5.

При исполнении схемы деталь и инструмент изображаются упрощенно, последний показывается в конце рабочего хода.

На схеме установки заготовки обрабатываемые поверхности выполняются толстой линией, равной двум основным линиям по ГОСТ 2.303-68, условные обозначения установочных элементов, зажимов, инструмента - сплошной тонкой линией. Пример выполнения схемы установки приведен на рисунке 1.

Рис. 1. Обработка шпоночного паза фрезерованием при установке на призмы

и закреплении пневматическим зажимом с призматическими зажимными элементами

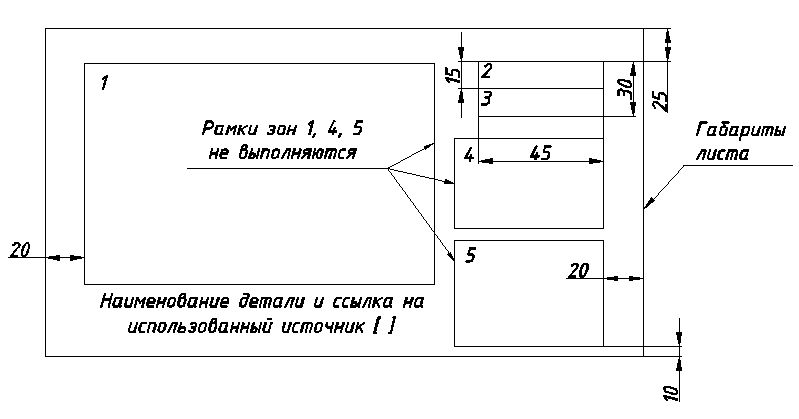

Приложение 1

Расположение эскиза детали и поясняющих надписей на листе при выполнении 1-3 этапов

Примечания:

1. Зона 1 - эскиз детали и поясняющие надписи, зона 2 - шифр задания и фамилия студента;зона 3 - место простановки баллов преподавателем после проверки выполнения задания; зона 4 - расшифровка номеров поверхностей и баз, зона 5 - пояснение условных обозначений точности формы и расположения.

2. При использовании листа формата A3 последний складывается до формата А4 так, чтобы зоны 2 и 3 были в верхнем правом углу.

Приложение 2

Пример выполнения эскиза детали (деталь условна)

Примечание. Обозначения IT и  должны быть дополнены значениями квалитета экономической точности метода обработки

должны быть дополнены значениями квалитета экономической точности метода обработки

и соответствующими параметрами шероховатости

Приложение 3

Графические символы вида допуска формы и расположения поверхностей (по ГОСТ 2.308-79)

| Допуск формы | Допуск расположения | Суммарные допуски | Знак базы | |||||||||||||

| Прямолинейности | Плоскостности | Круглости | Цилиндричности | Профиля продольного сечения | Параллельности | Перпендикулярности | Наклона | Соосности | Симметричности | Позиционный | Пересечения осей | Радиального, торцового биения | Полного радиального биения | Формы заданного профиля | Формы заданной поверхности | |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания:

1. Нанесение условных обозначений допусков выполнять по ГОСТ 2.308-79.

2. При выполнении текстовых надписей на чертеже пятым шрифтом размеры условных обозначений по сравнению с приведенными в приложении увеличиваются в два раза.

Приложение 4

Обозначение опор, зажимов, установочных устройств по ГОСТ 3.1107-81

| Обозначение на видах | Наименование опоры | Наименование зажима | Установочное устройство | |||||||||

| Неподвижная | Подвижная | Плавающая | Регулируемая | Одиночный | Двойной | Центр неподвижный | Центр вращающийся | Центр плавающий | Оправка цилиндрическая | Оправка шариковая (роликовая) | Патрон поводковый, хомутик | |

| спереди, сзади, |

|

|

|

|

|

|

|

|

|

|

|

|

| сверху |

|

|

|

|

|

|

|

|

|

|

|

|

| снизу |

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение прил. 4

Обозначение видов устройств зажима и формы рабочей поверхности на всех видах

| Виды устройств зажима | Форма рабочей поверхности опор, зажимов, установочных устройств | Рельеф рабочей поверхности (рифлёная, шлицевая, резьбовая) | ||||||||||||||||||

| Пневматическое | Гидравлическое. | Электрическое | Машинное | Электромагнитное | Гидропластовое | Прочее | Плоская | Сферическая | Цилиндрическая (шариковая) | Призматическая | Коническая | Ромбическая | Трехгранная | |||||||

| Р | Н | Е | М | ЕМ | Г | без обозначения | - |

|

|

|

|

|

|

| ||||||

Приложение 5

Примеры использования условных обозначений

в схемах установок

Продолжение прил. 5

Вопросы для подготовки к экзамену

1. Технологический процесс (ТП). Средства выполнения ТП: технологическое оборудование, технологическая оснастка, наладка. Характеристики ТП: цикл технологической операции, такт выпуска, ритм выпуска.

2. Старение транспортных средств в процессе эксплуатации.

3. Допуски формы и отклонения расположения поверхностей БЦ.

4. Принципы построения операций ТП обработки заготовок: дифференциация операций, концентрация операций.

5. Классификация видов трения. Виды смазки.

6. Допуски формы и отклонения расположения поверхностей ГБ. Машиностроительное производство и его характеристики. Коэффициент закрепления операций.

7. Понятия изнашивания, износа, износостойкости. Виды механического изнашивания.

8. Допуски формы и отклонения расположения поверхностей клапана. Понятие точности обработки. Вид зависимостей затрат на производство и затрат на эксплуатацию от допуска на изготовление.

9. Понятия изнашивания, износа, износостойкости. Виды коррозионно-механического изнашивания.

10. Допуски формы и отклонения расположения поверхностей седла клапана и отверстия направляющей втулки клапана.

11. Погрешности: теоретические, настройки, установки, обработки.

12. Причины, последствия и способы устранения коробления поверхности сопряжения БЦ с ГБ.

13. Допуски формы и отклонения расположения поверхностей КВ.

14. Производственные погрешности: зависящие и независящие от нагрузки.

15. Причины, последствия и способы устранения трещины на боковой поверхности БЦ.

16. Допуски формы и отклонения расположения поверхностей РВ.

17. Производственные погрешности: случайные; систематические постоянные; систематические, закономерно изменяющиеся.

18. Причины, последствия и способы устранения трещины между клапанами на поверхности сопряжения ГБ с БЦ.

19. Допуски формы и отклонения расположения поверхностей картера КП.

20. Упругие деформации системы СПИД, их влияние на форму обработанной детали.

21. Фрезерование фаски седла клапана. Схема базирования и схема установки.

22. Допуски формы и отклонения расположения поверхностей БЦ.

23. Базирование. Классификация баз по трем признакам классификации.

24. Технология замены направляющей втулки в ГБ.

25. Допуски формы и отклонения расположения поверхностей клапана ДВС.

26. Базирование. Классификация баз по трем признакам классификации.

27. Технология замены направляющей втулки в ГБ.

28. Допуски формы и отклонения расположения поверхностей клапана ДВС.

29. Погрешности базирования, закрепления, установки. Принцип единства и постоянства баз.

30. Шлифование шатунных шеек КВ. Схема базирования и схема установки.

31. Допуски формы и отклонения расположения поверхностей картера КП.

32. Шероховатость поверхности. Номенклатура параметров шероховатости. Влияние шероховатости на эксплуатационные свойства деталей машин.

33. Шлифование опорных шеек РВ. Схема базирования и схема установки.

34. Допуски формы и отклонения расположения поверхностей КВ.

35. Шероховатость поверхности. Факторы, влияющие на шероховатость.

36. Шлифование кулачков РВ. Схема базирования и схема установки.

37. Допуски формы и отклонения расположения поверхностей клапана.

38. Методы обработки наружных цилиндрических поверхностей: точение.

39. Причины, последствия и способы устранения дефектов шпоночного паза КВ (со схемой базирования и схемой установки).

40. Допуски формы и отклонения расположения поверхностей РВ.

41. Методы обработки наружных цилиндрических поверхностей: фрезерование и протягивание.

42. Причины, последствия и способы устранения дефектов шпоночного паза РВ (со схемой базирования и схемой установки).

43. Допуски формы и отклонения расположения поверхностей картера КП.

44. Методы обработки наружных цилиндрических поверхностей: шлифование.

45. Причины изменения формы цилиндра ДВС в процессе эксплуатации.

46. Допуски формы и отклонения расположения поверхностей цилиндра амортизатора.

47. Методы обработки наружных цилиндрических поверхностей: хонингование, притирка, суперфиниширование, полирование.

48. Причины изменения формы шатунных шеей КВ в процессе эксплуатации.

49. Допуски формы и отклонения расположения поверхностей штока ГЦ. Методы обработки внутренних цилиндрических поверхностей: сверление, зенкерование, развертывание.

50. Причины изменения формы внутренней поверхности направляющей втулки клапана в процессе эксплуатации.

51. Допуски формы и отклонения расположения поверхностей поршня ГЦ.

52. Методы обработки внутренних цилиндрических поверхностей: растачивание.

53. Технология восстановления резьбового отверстия методом ремонтных размеров.

54. Допуски формы и отклонения расположения поверхностей БЦ.

55. Методы обработки внутренних цилиндрических поверхностей: протягивание, пробивка.

56. Технология восстановления резьбового отверстия методом дополнительной ремонтной детали.

57. Допуски формы и отклонения расположения поверхностей ГБ.

58. Методы обработки внутренних цилиндрических поверхностей: внутреннее шлифование, хонингование.

59. Алгоритм назначения ремонтных размеров для сопряжения вал - втулка.

60. Допуски формы и отклонения расположения поверхностей КВ.

61. Методы обработки плоских поверхностей: фрезерование.

62. Алгоритм выбора ремонтного размера при восстановлении изношенного цилиндра ДВС.

63. Допуски формы и отклонения расположения поверхностей РВ.

64. Методы обработки плоских поверхностей: шлифование.

65. Причины, последствия и способы устранения дефекта “изменение радиуса кривошипа КВ”.

66. Допуски формы и отклонения расположения поверхностей клапана.

67. Методы обработки резьбовых поверхностей.

68. Методика расчета штучного времени.

69. Допуски формы и отклонения расположения поверхностей РВ.

70. Обработка зубьев зубчатых колес.

71. Технология притирки сопряжения клапан - седло клапана.

72. Допуски формы и отклонения расположения поверхностей КВ.

6. Рекомендуемая литература

Таблица 4

| № п/п | Наименование издания |

| Основная литература | |

| Металлорежущие станки: учебник. В двух томах. Том 1. [Электронный ресурс]: учеб. / Т.М. Авраамова [и др.]. — Электрон. дан. — М.: Машиностроение, 2011. — 608 с. — Режим доступа: https://e.lanbook.com/book/3316 — Загл. с экрана. | |

| Коваленко, Н.А. Организация технического обслуживания и ремонта автомобилей. [Электронный ресурс]: учеб. пособие — Электрон. дан. — Минск: Новое знание, 2014. — 229 с. — Режим доступа: https://e.lanbook.com/book/64772 — Загл. с экрана. | |

| Бондаренко Е. В. Основы проектирования и эксплуатации технологического оборудования [Текст]: учебник / Е. В. Бондаренко, Р.С. Фаскиев - Москва: Академия, 2015. - 302, [1] с. - ISBN 978-5-4468-0542-6 | |

| Дополнительная литература | |

| Базров, Б.М. Основы технологии машиностроения: Учебник для вузов. [Электронный ресурс]: учеб. — Электрон. дан. — М.: Машиностроение, 2007. — 736 с. — Режим доступа: https://e.lanbook.com/book/720 — Загл. с экрана. | |

| Безъязычный, В.Ф. Основы технологии машиностроения: учебник для вузов. [Электронный ресурс]: учеб. — Электрон. дан. — М.: Машиностроение, 2013. — 598 с. — Режим доступа: https://e.lanbook.com/book/37005 — Загл. с экрана. | |

| Справочник фрезеровщика. [Электронный ресурс]: справ. / Л.Н. Бердников [и др.]. — Электрон. дан. — М.: Машиностроение, 2010. — 272 с. — Режим доступа: https://e.lanbook.com/book/759 — Загл. с экрана. | |

| Твег Р. Приспособления для ремонта автомобилей [Текст] / Р. Твег - М.: За рулем, 2006. - 136 с. - ISBN 5-9698-0097-Х | |

| Технологические процессы в машиностроении: учебник для вузов. [Электронный ресурс]: учеб. / С.И. Богодухов [и др.]. — Электрон. дан. — М.: Машиностроение, 2009. — 640 с. — Режим доступа: https://e.lanbook.com/book/763 — Загл. с экрана. | |

| Рахимянов, Х. М.Технология машиностроения: сборка и монтаж. [Электронный ресурс]: учебное пособие для СПО / Х. М. Рахимянов, Б. А. Красильников, Э. З. Мартынов. — 2-е изд. — М.: Издательство Юрайт, 2017. — 241 с. — (Серия: Профессиональное образование). — ISBN 978-5-534-04387-7. — Режим доступа: https://biblio-online.ru/book/615CEF25-B19C-4C89-BCAE-1FB2E58ADBD8 — Загл. с экрана. |