Материальный баланс

При установившемся процессе сушки количество влаги, поступающей в барабан с дымовыми газами и материалом, должно быть равно количеству влаги, оставшейся в материале и влаге, уходящей с дымовыми газами.

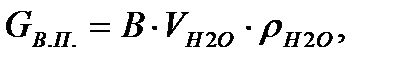

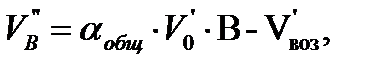

Определим расход влажных отходящих газов на выходе из барабана,

кг/ч:

(1.8.1)

(1.8.1)

Определим количество водяных паров в дымовых газах, поступающих на сушку, кг/ч:

(1.8.2)

(1.8.2)

Полученные статьи расхода и прихода материальных потоков сводим в таблицу 2

Таблица 2 - Материальный баланс сушильной установки

| Приходные статьи | Количество | Расходные статьи | Количество | ||

| кг/ч | % | кг/ч | % | ||

| Влажного материала по массе, G1 | 38,4 | Высушенного материала по массе, G2 | 34,3 | ||

| Сухих дымовых газов, Gгаз | 60,9 | Отходящих газов с водяными парами | |||

Водяных паров в газах:

Gв.п.=(V0Н2О+L0αобщd0)  mт mт

| 88,9 | 0,7 | Невязка баланса | -44,1 | -0,3 |

| Итого: | 13008,9 | 13008,9 |

Тепловой баланс

Приход тепла:

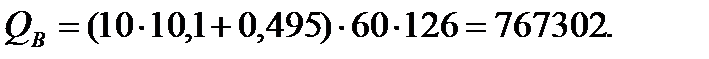

- тепло от сгорания топлива, кДж/ч:

(1.8.3)

(1.8.3)

- тепло вносимое воздухом, подаваемым на горение и для разбавления

дымовых газов:

(1.8.4)

(1.8.4)

где V`0 –количество атмосферного воздуха при его влагосодержании,

м3/м3:

(1.8.5)

(1.8.5)

Hв-энтальпия поступающего для смешивания воздуха, кДж/м3:

(1.8.6)

(1.8.6)

Расход тепла:

- тепло на испарение и нагрев влаги материала, кДж/ч:

(1.8.7)

(1.8.7)

где 2493 кДж,кг – скрытая теплота парообразования при 0°С;

1,97 кДж/кг×К – теплоемкость водяных паров;

4,19 кДж/кг×К – теплоемкость влаги материала.

- тепло с отходящими дымовыми газами, за исключением тепла,

уносимого испарившейся влагой, кДж/с:

(1.8.8)

(1.8.8)

где Hух – энтальпия уходящих из барабана газов при температуре tкг,

находим по H-t-диаграмме по Приложению 6;

DV–разность между действительным и теоретическим количеством

воздуха, м3/м3:

(1.8.9)

(1.8.9)

- потери тепла в топке, кДж/ч:

(1.8.10)

(1.8.10)

.

.

Статьи прихода и расхода теплоты сводим в таблицу 3.

Таблица 3 - Тепловой баланс сушильного барабана

| Приходные статьи | Количество теплоты | Расходные статьи | Количество теплоты | ||||

| Общее, кДж/ч | на 1 кг ис- паренной влги, кДж | % | Общее, кДж/ч | на 1 кг испаренной влаги, кДж/кг | % | ||

| От сгорания топлива: | 4204,8 | 92,7 | На нагрев материала | 660,6 | 14,5 | ||

| В окружающую среду | 369,5 | 8,1 | |||||

| На испарение и на нагрев влаги материала: | 2612,5 | 57,6 | |||||

| С отходящими газами, за исключением теплоты, уносимой испарившейся влагой | 1439,6 | 31,7 | |||||

| С атмосферным воздухом | 329,6 | 16,4 | Потерянной в топке | 211,4 | 4,6 | ||

| Невязка баланса | -402024 | -759,2 | -16,5 | ||||

| Итого: | 4354,4 | Итого: | 4534,4 |

1.9 Расчет удельного количества теплоты, топлива и к.п.д. сушилки

Определяем удельное количество теплоты на 1 кг испаренной влаги,

кДж/кг:

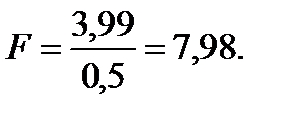

(1.9.1)

(1.9.1)

Определяем удельный расход топлива на 1 кг испаренной влаги, м3/кг:

(1.9.2)

(1.9.2)

Определяем тепловой КПД сушилки:

(1.9.3)

(1.9.3)

1.10 Расчет и выбор вспомогательного оборудования

В ходе выполнения дипломного проекта необходимо выполнить расчет вспомогательного оборудования, необходимого для протекания процесса сушки.

1.10.1 Топка

Топки представляют собой замкнутые камеры определенного объема, предназначенные для сжигания любого вида топлива. Топки подразделяются на отдельно стоящие и встроенные. Здесь мы коснемся только отдельно стоящих топок, предназначенных для сжигания жидкого и газообразного топлива с целью получения сушильного агента необходимых параметров. Топки с твердым и пылеугольным топливом для указанной цели в химической промышленности в последнее время не применяются.

По конструктивным признакам топки подразделяются на прямоугольные, круглые и циклонные. Прямоугольные топки предпочтительны для сжигания жидкого топлива.

На рисунке 6 представлена круглая топка для сжигания газообразного топлива. Здесь камера сгорания находится в середине топки. Вторичный воздух подсасывается из регулируемых отверстий на фронтовой плите 4, охлаждает наружную поверхность камеры сгорания и на выходе из топки разбавляет дымовые газы. При больших расходах вторичного воздуха его подают от вентилятора через патрубки, установленные тангенциально к стенке наружного кожуха топки.

Объем топочного пространства можно определить по опытной величине его теплового напряжения q, величина которого изменяется в значительных пределах для одних и тех же установок: 350-1400 кВт/м3. Величина теплового напряжения существенно зависит от организации горения и температуры в камере горения.

Определяем объема топочного пространства, а точнее объема камеры для сгорания топлива, м3:

(1.10.1.1)

(1.10.1.1)

где В – расход топлива, кг/с;

Q-расход теплоты на сушку, кВт.

Определяем диаметр топки, м:

(1.10.1.2)

(1.10.1.2)

Определяем длину топки, м:

| Рисунок 6- Круглая топка 1 – горелка; 2 – кладка; 3 – кожух;4 – фронтовая плита. |

| Воздух на разбавление |

|

(1.10.1.3)

(1.10.1.3)

1.10.2 Горелочное устройство

Горелочное устройство выбираем по рассчитанному ранее расходу топлива В, м3/ч. Выбираем по [8] газомазутную горелку с фарсунками воздушного распыления марки ОЭН со следующими характеристиками:

Марка горелки – ОЭН-75-ГМВ-6

-давление газа перед горелкой, 1-1,5 кПа;

-расход первичного воздуха, 630 м3/ч;

-расход вторичного воздуха, 275 м3/ч;

-напор воздуха перед горелкой, 1-1,5 кПа;

-длина факела,1,5 м;

-диаметр входного патрубка, 40 мм;

-диаметр выходного отверстия,68 мм;

Габаритные размеры горелки, мм:

-длина 550;

-ширина (диаметр плиты) 250;

-высота 460.

1.10.3 Вентилятор для подачи воздуха на горение

Для подачи воздуха применяют центробежные и осевые вентиляторы.

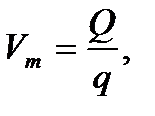

Определяем объемный расход воздуха необходимый для горения газа, м3/ч:

(1.10.3.1)

(1.10.3.1)

Определяем производительность вентилятора при данной температуре, м3/ч:

(1.10.3.2)

(1.10.3.2)

Вентилятор подбирают в зависимости от требуемых подачи и создаваемого давления, необходимого для преодоления сопротивлений воздушного тракта с целью нормальной работы горелки.

Подбор вентилятора произведем с помощью специальных номограмм [9], которые устанавливают зависимость между производительностью Vt´, полным давлением Pt и КПД при определенном числе оборотов.

Принимаем полное давление, развиваемое вентилятором при плотности воздуха в=1,2 кг/м3: Pt = 1500 Па. Выбираем центробежный вентилятор

ВЦ-14-46-2,КПД=0,6.

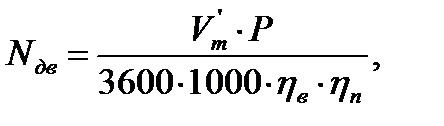

Подбираем электродвигатель для вентилятора.

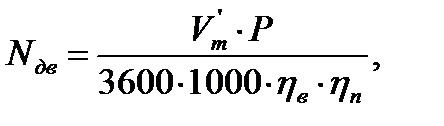

Определяем мощность на валу электродвигателя, приняв к.п.д. привода для вентилятора, соединенного с двигателем при помощи эластичной муфты  =0,98, кВт:

=0,98, кВт:

(1.10.3.3)

(1.10.3.3)

Определяем установочную мощность двигателя, кВт:

(1.10.3.4)

(1.10.3.4)

где к- коэффициент запаса мощности, находится в зависимости от

величины Nдв по Приложению 7.АИР71В2, мощностью 1,1 кВт.

Электродвигатели выбирают преимущественно короткозамкнутые,

асинхронные.

1.10.4 Вентилятор подачи воздуха на разбавление дымовых газов.

C целью понижения температуры дымовых газов, а также интенсивного перемешивания их с воздухом, и предохранения загрузочной течки от быстрого перегорания, воздух подают специальным вентилятором в подсводовое пространство смесительной камеры.

Определяем объемный расход холодного воздуха, необходимого для разбавления дымовых газов в смесительной камере, м3/ч:

(1.10.4.1)

(1.10.4.1)

Определяем производительность вентилятора с учетом температурной поправки, м3/ч:

(1.10.4.2)

(1.10.4.2)

Для подачи воздуха на смешивание достаточно установки вентилятора низкого давления до P_t^'=1000 Па.

Вентилятор соединяют с электродвигателем с помощью муфты, что требует соответствия частоты вращения его и двигателя. К.п.д. привода η_п=0,98. ВЦ14-46-4, ηв=0,6.

Определяем мощность на валу электродвигателя кВт:

(1.10.4.3)

(1.10.4.3)

Определяем установочную мощность двигателя, кВт:

(1.10.4.4)

(1.10.4.4)

АИР100L4, мощностью 4 кВт.

1.10.5 Циклон.

Унос частиц материала сушильным агентом может достигать значительной величины из-за высокой скорости движения воздуха в барабане и полидисперсности высушиваемого материала (наличие значительной фракции частиц, размер которых значительно меньше среднего диаметра частиц). Для улавливания пыли применяются различные способы сепарации частиц материала из газового потока. Одним из наиболее распространенных в химической промышленности для этих целей устройств являются циклоны, используемые в качестве первой ступени очистки.

Степень очистки газов в циклонах составляет 70 - 95% и зависит от свойств пыли. Чем крупнее и тяжелее частицы, тем лучше они улавливаются. Концентрация пыли в газе влияет на степень очистки не очень существенно. Следует иметь в виду, что с увеличением скорости газа в циклоне величина центробежной силы растет, но одновременно увеличивается гидравлическое сопротивление аппарата.

При необходимости обеспечения высокой производительности иногда устанавливают групповые или батарейные циклоны, так как сделать один циклон большого диаметра нецелесообразно: с увеличением радиуса циклона будет уменьшаться величина центробежной силы и ухудшаться очистка (поэтому не рекомендуется ставить циклоны диаметром более 800 мм). Можно использовать батареи по два, четыре, шесть, восемь циклонов, работающих параллельно. При очистке газов от очень тонких пылей, имеющих низкую плотность (т. е. когда масса частицы очень мала), для увеличения центробежной силы необходимо уменьшить радиус циклона (скорость газа увеличивать не следует). В этом случае устанавливают батареи, состоящие из нескольких десятков, а иногда и сотен циклонов диаметром 150 - 200 мм. Запыленный газ вводится в кольцевой зазор, образуемый корпусом каждого циклона и выходным патрубком, а для закручивания потока внутренняя труба снабжается винтовой вставкой. Степень очистки в батарейных циклонах ниже, а гидравлическое сопротивление выше, чем в одиночных циклонах.

Действие циклона основано на использовании центробежной силы: частицы материала, содержащиеся в газе, под действием этой силы отбрасываются к стенкам аппарата и под действием силы тяжести осыпаются в нижнюю часть циклона.

Расчет циклона основывается на данных о содержании пыли на выходе из барабана и распределении частиц высушиваемого материала по размеру. Эти данные получают непосредственно из испытаний установки. Поскольку такие данные отсутствуют, расчет циклона проводим для запыленности «в разумных пределах» ~ 100 г/см3.

Для улавливания пыли из уходящих газов подбираем батарейный циклон с элементами диаметром Dэл=150 мм, для направляющего аппарата типа розетки с углом наклона лопастей к горизонтали 250 коэффициент гидравлического сопротивления ξ = 60.

Исходя из технико-экономических соображений, а также из требований надежности работы батарейных циклонов принимаем гидравлическое сопротивление батарейного циклона из соотношения (отношение перепада давления в циклоне к плотности газа):

(1.10.5.1)

Принимаем

Определяем плотность уходящих дымовых газов кг/м3:

(1.10.5.2)

(1.10.5.2)

где Рп – парциальное давление водяного пара в отходящих газах, Па

(определяется по H-d диаграмме при tкг и dK г на 1 кг сухих газов).

Определяем действительный объемный расход влажных отходящих газов при выходе из сушильного барабана, м3/ч:

(1.10.5.3)

(1.10.5.3)

где gcm — расход газов по массе, выходящих из сушильного барабана,

кг/ч:

Определяем скорость газов в цилиндрической части циклонного элемента м/с:

(1.10.5.4)

(1.10.5.4)

Определяем пропускную способность через один элемент циклона по запыленному газу, м3/ч:

Определяем пропускную способность через один элемент циклона по запыленному газу, м3/ч:

(1.10.5.5)

Определяем число элементов циклона:

(1.10.5.6)

(1.10.5.6)

Определяем скорость газов на выходе из барабана, м/с:

(1.10.5.7)

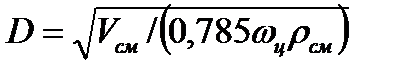

Определяем диаметр цилиндрической части циклона, м:

, (1.10.5.8)

, (1.10.5.8)

Округляем диаметр до стандартного ближайшего большего D=1.1

В данном технологическом процессе достаточно установить для очистки газа один циклон и электрофильт, что позволит практически полностью очистить газ от частиц материала. Принимаем тип секции ПС-6-8, количество элементов в секции n=48.Распологаем их в 6 рядов по ходу газа.(8 элементов в каждом ряду).

1.10.6 Вытяжной вентилятор

Обычно газы отсасываются вентилятором среднего давления, подачу которого рассчитывают из условий обеспечения скорости газов по массе в сечении барабана 2—3 кг/см2 с учетом подсосов по газовому тракту в размере 50—70%.

Определяем объем отходящих газов (с учетом 50% подсоса воздуха), м3/с:

(1.10.6.1)

(1.10.6.1)

При подборе вытяжного вентилятора необходимо учитывать аэродинамическое сопротивление, которое должен преодолевать вентилятор.

Принимаем следующие значения аэродинамических сопротивлений:

- газоходов от топки до входа в сушильный барабан – 100 Па;

- барабанной сушилки – 200 Па;

- выходной газовой камеры – 50, Па;

- циклона (согласно расчета) DРц, Па.

При подборе вентилятора следует увеличить перепад давлений на 40%,

тогда общий перепад давлений сушильной установки, Па:

(1.10.6.2)

(1.10.6.2)

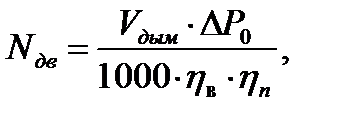

Так как характеристики для подбора вентиляторов составлены для нормальных условий

, (1.10.6.3)

, (1.10.6.3)

По данным Vдым, м3/ч и  Р0, Па, подбираем по каталогу [6]

Р0, Па, подбираем по каталогу [6]

центробежный вентилятор. ВЦ14-46-5.

Определяем мощность на валу электродвигателя, кВт:

(1.10.6.4)

(1.10.6.4)

Учитывая коэффициент запаса мощности на пусковой момент k = 1,1, установочная мощность двигателя будет равна, кВт:

(1.10.6.5)

(1.10.6.5)

Принимаем: 4А160S4, мощностью 15кВт.

1.10.7 Электрофильтр

Для снижения концентрации пыли в отработанном воздухе сушильной установки, которая не должна превышать санитарных норм (предельно допустимая концентрация пыли в воздухе рабочей зоны), устанавливают вторую ступень очистки воздуха. В качестве второй ступени используют мокрые пылеуловители или электрофильтры.

Электрофильтры являются наиболее эффективными пылеочистительными устройствами (степень очистки до 99%). Кроме того, высушиваемый материал растворим в воде, и для его выделения пришлось бы направлять сточные воды мокрого пылеуловителя на выпарку, кристаллизацию и возвращать на сушку. Использование же электрофильтра позволяет напрямую отправлять осажденный материал на выходной конвейер установки.

В электрофильтре запыленный газ проходит через постоянное электрическое поле высокого напряжения (несколько тысяч вольт), под действием которого газ почти полностью ионизируется (наблюдается ударная ионизация). Ионизация — процесс распада газа на ионы и электроны. Электроны быстро движутся к противоположному по знаку электроду, вызывая протекание тока через газ (коронирующий разряд). Образующиеся ионы сталкиваются с частицами пыли и заряжают их. Заряженные частицы пыли отклоняются в электрическом поле к осадительным электродам, заряженным положительно, и осаждаются на них. Удаление пыли с электродов осуществляется периодическим встряхиванием последних посредством специального устройства.

Расчет электрофильтра заключается в расчете площади его активной зоны по заданному количеству очищаемого газа и рекомендуемой скорости его в электрофильтре, определении электрических параметров работы электрофильтра и эффективности очистки газа в нем.

Скорость движения газа в электрофильтре должна лежать в определенных пределах, обычно 0,3-1,5 м/с.[11].

Определяем площадь активного сечения F, задавшись скоростью газа в

электрофильтре υ =0,5 м/с, м2:

(1.10.7.1)

(1.10.7.1)

Выбираем по каталогу электрофильтр типа УГ1-2-10 с площадью активного сечения 10м2.

По величине активной площади Fa выбранного электрофильтра

уточняем скорость газа в электрофильтре по формуле:

(1.10.7.2)

(1.10.7.2)

1.11 Примерный расчет дымовой трубы

Определяем температуру газов в устье трубы tу, °С, из условий понижения температуры по высоте  = 1,5°С на 1 м для кирпичной трубы и 2—3° С в металлических нефутерованных трубах:

= 1,5°С на 1 м для кирпичной трубы и 2—3° С в металлических нефутерованных трубах:

, (1.11.1)

, (1.11.1)

Определяем среднюю температуру газов в трубе, °С:

(1.11.2)

Определяем среднюю плотность окружающего воздуха  , кг/м3 ,

, кг/м3 ,

если плотность смеси газов  =0,658 кг/м3:

=0,658 кг/м3:

(1.11.3)

(1.11.3)

Определяем диаметр устья трубы Dу, м, принимая скорость vу=4м/с:

, (1.11.4)

, (1.11.4)

Тогда vу, м/с:

Тогда vу, м/с:

(1.11.5)

(1.11.5)

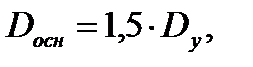

Определяем диаметр основания трубы Dосн, м:

(1.11.6)

(1.11.6)

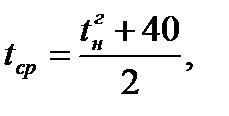

Определяем средний диаметр Dср, м:

(1.11.7)

(1.11.7)

Определяем среднюю скорость газов в трубе νср, м/с:

(1.11.8)

При искусственной тяге высоту дымовой трубы выбирают с учетом

санитарно-гигиенических требований и «Санитарных норм проектирования промышленных предприятий». Металлические трубы изготовляют высотой не более 30—40 м. При сжигании сернистых топлив не следует применять металлические трубы вследствие их износа от коррозии за 3—4 года. Согласно санитарно-техническим нормам, дымовую трубу высотой 30 м допускают при суточном массовом расходе многозольного топлива до 5 т/ч. При работе на газе и мазуте высота дымовых труб может быть уменьшена, но она должна быть больше высоты зданий, расположенных вблизи сушильной или печной установки. Если в радиусе 200 м от сушильной установки имеются здания высотой более 15 м, минимальную высоту трубы принимают равной 45 м. В соответствии с требованиями пожарной охраны минимальную высоту дымовой трубы принимают не менее 16 м.

Кирпичные трубы выполняют высотой 30—70 м и диаметром не менее 800 мм для сушильных и печных установок средней и большой производительности. Железо-бетонные трубы выполняют высотой80—150 м для тепловых установок большой и сверхбольшой мощности. Кирпичные и железобетонные трубы являются дорогими сооружениями, поэтому одну трубу устанавливают на 2—4 агрегата. Скорость газов на выходе из трубы выбирают в пределах 12—20 м/с. При колебании расхода топлива скорость в устье трубы не должна превышать 2— 6 м/с. При скорости меньше 2 м/с возможны нарушения тяги трубы от воздействия ветра.

Принимаем к установке кирпичную дымовую трубу высотой ориентировочно H=30 м.

1.12 Расчет толщины теплоизоляционных покрытий

Определяем толщину тепловой толщины δи, мм, из равенства удельных тепловых потоков через слой изоляции от поверхности изоляции в

окружающую среду:

, (1.12.1)

, (1.12.1)

где α2- коэффициент теплоотдачи от внешней поверхности изоляционного материала в окружающую среду, Вт/м2 ·°К:

, (1.12.2)

, (1.12.2)

tст2- температура поверхности изоляции со стороны окружающей среды, для аппаратов, работающих в закрытом помещении не должна превышать

tст2=35-40°С;

tок- температура окружающей среды (воздуха), °С.

tст1- температура изоляции со стороны аппарата ввиду незначительного термического сопротивления стенки аппарата по сравнению с термическим

сопротивлением слоя изоляции tст1, принимаем равной средней температуре между газами и материалом в барабане сушилки:

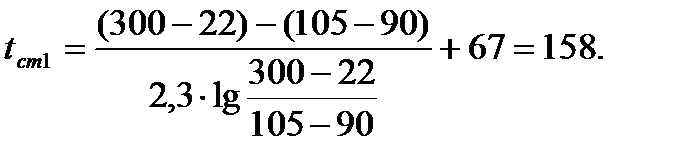

(1.12.3)

где tср.м - средняя температура материала в барабане, °С;

(1.12.4)

Толщина изоляции δиз, м:

, (1.12.5)

, (1.12.5)

где λиз- коэффициент теплопроводности изоляции, Вт/м°К. Изоляционный материал выбираем совелит, для которого определим коэффициент теплопроводности:

(1.12.6)

(1.12.6)

где tср-средняя температура изоляционного слоя, °С:

(1.12.7)

(1.12.7)

1.13 Описание схемы автоматики сушильной установки

В различных отраслях промышленности чаще всего используются сушилки с конвективным подводом тепла (распылительные, с кипящим слоем, барабанные, конвейерные). Наилучшими схемами автоматического регулирования сушки являются такие, когда можно автоматически измерять влагосодержание высушиваемого материала на выходе из аппарата. При этом регулирование корректируется по выходному влагосодержанию материала, что обеспечивает его стабилизацию на заданном уровне.

В большинстве случаев невозможно получить информацию о значении выходного влагосодержания материала ввиду отсутствия влагомеров для текущего измерения влажности в потоке материала. Поэтому приходится применять косвенный метод, основанный на функциональной связи влагосодержания материала с важнейшими параметрами сушки: температурой и относительной влажностью сушильного агента.

В аппаратах, где сушка длится довольно долго (более 1 ч), начальные параметры высушиваемого материала оказывают на процесс значительно меньшее влияние по сравнению с параметрами сушильного агента. Поэтому считают, что стабилизация параметров сушильного агента обеспечивает стабилизацию влажности материала (при постоянной продолжительности его пребывания в сушилке). Поскольку температура и относительная влажность сушильного агента (воздуха) взаимосвязаны, целесообразно применение АСР температуры воздуха, заданное значение которой изменяется в зависимости от его относительной влажности.

Автоматизированные системы управления сушильного барабана обеспечивают решение таких задач, как контроль процессов, режимов и состояние оборудования. Управление основным и вспомогательным оборудованием во всех режимах его работы, позволяют автоматически регулировать технологические параметры во всем диапазоне нагрузок, включая пуски и остановы оборудования, его защиту при аварийных ситуациях, сигнализируют при отклонениях параметров от допустимых пределов. Кроме того, с их помощью производятся сбор и обработка информации для расчета технико-экономических показателей.

Степень автоматизации зависит от мощности, типа оборудования, заданных технологических параметров и должна обеспечивать надежную и эффективную работу оборудования в различных режимах без вмешательства обслуживающего персонала. Автоматическая система управления позволяет оператору своевременно принять правильное решение, обеспечивает быстроту выполнения необходимых операций и тем самым надежность и экономичность эксплуатации.

Цель и задачи автоматизации сушильной установки - это, как правило, необходимость получения целевого продукта заданного качества при определенной производительности. Критерием управления (показателем эффективности) процесса выступает параметр, определяющий качество продукта или его количество. Цель управления процесса сушки заключается в обеспечении высушивания поступающего влажного твердого материала до заданного значения влажности.

В качестве объекта управления при автоматизации процесса сушки применяться барабанная прямоточная сушилка, в которой сушильным агентом служат дымовые газы, получаемые при сжигании газообразного топлива в топке.

Показателем эффективности данного процесса является влажность материала, выходящего из сушилки, а целью управления – поддержание этого параметра на определённом значении. В качестве влагомеров используются кондуктометрические, оптические, радиационные, электрометрические, комбинированные.

Температура сушильного агента на входе в барабан стабилизируется путём изменения расхода вторичного воздуха. При управлении процессом сушки следует контролировать расход топлива, первичного и вторичного воздуха, влажного и сухого материала, температуру сушильного агента на входе в сушилку и на выходе из неё, температуру в сушилке, разрежение в смесительной камере.

Основным регулируемым параметром в барабане является температура сушки. Перед системой автоматизации процесса сушки стоит задача поддержания на заданных значениях и ряда других регулируемых параметров:

- разрежение в топке сушильного барабана;

- влажность высушиваемого материала;

- качество сгорания топлива.

Поддержание выше перечисленных параметров на заданных значениях осуществляется изменением следующих регулирующих параметров.

Регулирование температуры в сушильном барабане осуществляется путём изменения подачи газа на горелки.

Разрежение в топке регулируется путем изменения расхода сушильного агента, выводимого из сушилки..

Влажность высушиваемого материала регулируется изменением количества воздуха, подаваемого на сушку.

Качество сгорания топлива регулируется изменением количества воздуха, подаваемого на горение.

Качественному регулированию процесса препятствует наличие возмущающих воздействий:

Возмущающие измеряемые величины:

- параметры газа (давление, температура, влажность);

- параметры воздуха (давление, температура, влажность);

- влажность и температура сырья.

Возмущающие неизменяемые параметры:

- состав газа;

- состав сырья.

Наиболее влиятельными возмущениями являются влажность и температура сырья, поступающего на сушку. Эти параметры не является регулируемыми. Но их можно измерять и учитывать изменение при регулировании.Основной задачей автоматизации сушильных барабанов является получение материала определенной влажности.

Важным требованием автоматизации является правильный выбор в качестве регулируемого такого параметра, который однозначно связан с влажностью материала в конце сушки. Непосредственное автоматическое измерение влажности не представляется возможным из-за отсутствия соответствующих приборов.

Установленная связь температуры теплоносителя с влажностью высушиваемого материала дает возможность при заданной начальной влажности оценивать степень подсушки по температуре теплоносителя. Поэтому, если в зоне измерения температуры теплоносителя будет стабилизирована на заданном уровне, то этим обеспечиться получение на входе из барабана материала заданной влажности.

Точность регулирования будет зависеть от выбора места замера температуры. Допускается контролировать температуру сушильного агента на трубопроводе после барабана и непосредственно в барабане. Вариант с установкой термопары в корпусе барабана обладает меньшим запаздыванием, но является более сложным в реализации.

Регулирование температуры теплоносителя выбранной точки барабана можно осуществить изменением либо качество сырья, либо вводимого в барабан тепла. Если принять в качестве регулирующего агента сырье, поступающее в барабан, то есть регулировать процесс сушки изменением подачи материала, то производительность барабана окажется зависящей от величины начальной влажности материала: с увеличением последней производительность барабана будет снижаться.

При комплексной автоматизации целого производства такой метод регулирования непригоден, потому что нагрузка каждого объекта не должна зависеть от величины прочих регулируемых параметров. В противном случае согласованность объектов по производительности будет нарушена. Если даже автоматизируется только один сушильный барабан, регулирования его воздействием на подачу сырья не целесообразно, потому что: время прохождения сырья по барабану составляет 10-60 минут, следовательно, будет большее запаздывание при регулировании и большие колебания влажности; в различные времена года влажность и свойства материала резко изменяются.

Количество тепла, подаваемого в сушильный барабан, можно регулировать различными способами: изменением количества теплоносителя при его постоянной температуре на входе в барабан; изменением температуры теплоносителя на входе в барабан при его постоянном количестве; изменением температуры и количества теплоносителя.

Наиболее прост первый способ, так как при этом есть необходимость стабилизировать расход теплоносителя. Кроме того, с увеличением нагрузки сушильного барабана возрастает скорость газов, чт