Введение

Одним из важнейших факторов научно-технического прогресса, способствующих скорейшему совершенствованию общественного производства и росту его эффективности, является проблема повышения уровня подготовки специалистов.

Решению этой задачи способствует выполнение курсового проекта по «Технической механике», базирующегося на знаниях физико-математических и общетехнических дисциплин: математики, теоретической механики, сопротивления материалов, материаловедении и технологии материалов, инженерной графики,нормирования точности и технических измерений.

Объектом курсового проектирования является одноступенчатый редуктор - механизм, состоящий из зубчатой передачи, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора - понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим валом.

Редуктор проектируется по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения, что характерно для специализированных заводов, на которых организовано серийное производство редукторов.

1 Выбор электродвигателя и кинематический расчёт

1.1 Составляем кинематическую схему

Рисунок 1 – Кинематическая схема редуктора

1.2 определяем общий КПД редуктора

(1.1)

(1.1)

где ηз – КПД пары зубчатых прямозубых конических колёс, ηз= 0,95[2, с.5];

ηп – КПД, учитывающий потери в одной паре подшипников качения,

ηп = 0,99 [2, с.5].

.

.

1.3 Определяем мощность на ведущем валу

; (1.2)

; (1.2)

;

;

, (1.3)

, (1.3)

где P2 – мощность на ведомом валу, P1 = 4 кВт.

кВт.

кВт.

1.4 Определяем частоту вращения ведущего вала

; (1.4)

; (1.4)

;

;

, (1.5)

, (1.5)

где n2 – частота вращения ведомого вала, n2 = 327 мин-1;

u – передаточное число редуктора,

мин-1

мин-1

1.5 Подбираем электродвигатель по исходным данным (P1 = 4 кВт,

n1 = 981 мин-1), поскольку вал двигателя с быстроходным валом редуктора муфтой.

Примечание: при подборке мощности двигателя допускается его перегрузка до 5…8% при постоянной нагрузке и до 10…12% при переменной нагрузке [3, c.13];

Отклонение частоты вращения валы двигателя от заданной допускаются ± 5 %

Выбираем электродвигатель с номинальной мощностью равной или несколько превышающей P1 и с угловой скоростью близкой к n1.

Принимаем электродвигатель единой серии 4А тип 112МВ6/950[3, с.13],

[4, с.321], для которого: Pдв = 4 кВт, nдв = 950 мин-1, dдв = 32 мм [3, c.14], [4, c.322].

1.6 проверяем отклонение частоты вращения вала двигателя от заданной для

быстроходного вала редуктора

(1.6)

(1.6)

Окончательно принимаем P1 = 4 кВт, n1 = 950 мин-1.

1.7 Определяем мощность на ведомом валу

, (1.7)

, (1.7)

кВт.

кВт.

1.8 Уточняем частоту вращения ведомого вала редуктора

(1.8)

(1.8)

, (1.9)

, (1.9)

мин-1

мин-1

1.9 Определяем вращающие моменты на ведущем и ведомом валах Те1 и Те2

, (1.10)

, (1.10)

Н·м.

Н·м.

, (1.11)

, (1.11)

Н·м.

Н·м.

2 Расчёт зубчатой передачи

2.1 Выбор материалов и определение допускаемых напряжений

2.1.1 Поскольку в проектном задании к редуктору не предъявляется жёстких требований в отношении габаритов передачи, а изготовление колёс осуществляется в условиях мелкосерийного производства, то выбираем материалы со средними механическими качествами.

Принимаем для шестерни и колеса одну и туже марку стали с различной термообработкой. Так как передаваемая мощность невелика и для достижения лучшей приработки, твёрдость колёс должна быть не более 350 НВ. Кроме того, в проектном задании указывается, что редуктор должен быть общего назначения, а для таких редукторов экономически целесообразно применять колёса с твёрдостью меньше или равной 350НВ.

Учитывая, что число нагружений в единицу времени зубьев шестерни в передаточное число больше числа нагружений зубьев колёс, для обеспечения одинаковой контактной выносливости механический характеристики материала шестерни должны быть выше, чем материала колеса [5, c.52].

(2.1)

(2.1)

Для выполнения этой рекомендации назначаем соответствующий режим термообработки, полагая, что диаметр заготовки шестерни не превысит 120 мм, а

Колёса 300мм.

Шестерня: сталь 40Х, термообработка – улучшение.

Принимаем: HB1 = 270; σу = 690 МПа; σu = 930 МПа [2, с.34].

Колесо: сталь 40Х; термообработка – улучшение.

Принимаем: HB1 = 245; σу = 540 МПа; σu = 830 МПа [2, с.34].

,

,

что соответствует указанной рекомендации.

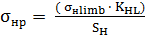

2.1.2 Определяем допускаемые контактные напряжения при расчёте на контактную усталость [2, с.33]

, (2.2)

, (2.2)

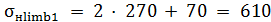

где σнlimb – предел контактной выносливости поверхности зубьев, соответствующий базовому числу циклов напряжений [2, с.34], МПа;

(2.3)

(2.3)

МПа,

МПа,

МПа.

МПа.

KHL – коэффициент долговечности, учитывающий срок службы передачи, поскольку в проектном задании указано, что редуктор предназначен для длительной работы, то есть число цикло NN больше базового No, то KHL=1[2, с.33];

SH – коэффициент запаса прочности, для нормализованных и улучшенных сталей SH = 1,1 ÷ 1,2, принимаем SH = 1,2 [2, с.33].

МПа,

МПа,

МПа.

МПа.

В качестве расчётного допуска контактного напряжения принимаем

=

=  = 467 МПа.

= 467 МПа.

2.2 Проектированный расчёт передачи на контактную усталость активных поверхностей зубьев

2.2.1 Определяем средний делительный диаметр колеса [2, с.49];

(2.4)

(2.4)

где Kd – вспомогательный коэффициент, Kd = 99 МПа1/3 для прямозубых передач [2, с.49];

- коэффициент неравномерности, учитывающий распределение нагрузки по ширине венца, выбираем по таблице 3.1 [2, c.32] в зависимости от твердости рабочих поверхностей зубьев, коэффициента ψвd1 и расположения зубчатых колёс относительно опор; при консольном расположении шестерни

- коэффициент неравномерности, учитывающий распределение нагрузки по ширине венца, выбираем по таблице 3.1 [2, c.32] в зависимости от твердости рабочих поверхностей зубьев, коэффициента ψвd1 и расположения зубчатых колёс относительно опор; при консольном расположении шестерни

– коэффициент ширины венца относительно внешнего конусного расстояния, принимаем

– коэффициент ширины венца относительно внешнего конусного расстояния, принимаем  = 0,285 (рекомендация ГОСТ 12289 – 76)

= 0,285 (рекомендация ГОСТ 12289 – 76)

= 212,949 мм.

= 212,949 мм.

Принимаем по ГОСТ 11289 – 76 ближайшее стандартное значение de2 = 225 мм

[2, с.49].

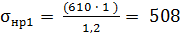

2.2.2 Определяем углы делительных конусов [2, с.50]

; (2.5)

; (2.5)

(2.6)

(2.6)

,

,

.

.

2.2.3 Принимаем по ГОСТ 12289 – 76 число зубьев шестерни учитывая, что Z1 = 18 – 32, и определяем число зубьев колеса

Принимаем Z1 = 25

; (2.7)

; (2.7)

. (2.8)

. (2.8)

Принимаем Z2 = 75

2.2.4 Определяем внешний окружной модуль me

, (2.9)

, (2.9)

мм.

мм.

Принимаем me = 3 мм.

Примечание: округлять me до стандартного значения для конических колёс не обязательно.

2.2.5 Определяем средний окружной модуль

m = me ·  , (2.10)

, (2.10)

m = 3 ·  = 2,57 мм.

= 2,57 мм.

2.2.6 Определяем внешнее конусное расстояние

Re = 0,5 me  , (2.11)

, (2.11)

Re = 0,5 · 3  = 118,584

= 118,584  119 мм.

119 мм.

2.2.7 Определяем ширину зубчатого венца

b =  · Re, (2.12)

· Re, (2.12)

b = 0,285 · 119 = 33,915.

принимаем b = 28 мм [7, с.172].

2.2.8 Уточняем внешние и средние делительные диаметры

de = me · Z, (2.13)

de1 = 3 · 25 = 75 мм,

de2 = 3 · 75 = 225 мм.

d = m · Z, (2.14)

d1 = 2,57 · 25 = 64 мм,

d2 = 2,57 · 75 = 193 мм.

2.2.9 Определяем среднее конусное расстояние

R = Re – 0,5 · b, (2.15)

R = 119 – 0,5 · 34 = 102 мм.

2.3 Проверочные расчёты передачи

2.3.1 Проверочный расчёт передачи на контактную усталость активных поверхностей зубьев выполняем по условию контактной прочности [2, c.48]

σH =  (2.16)

(2.16)

где KH – коэффициент нагрузки [2, c.49];

KH = KHβ · KHα · KHν, (2.17)

где KHβ – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; уточняем по таблице [2, c.39] в зависимости от твёрдости рабочих поверхностей зубьев, коэффициента ψвd1 и расположения зубчатых колёс относительно опор;

Коэффициент ширины шестерни по среднему диаметру

ψвd1 =  , (2.18)

, (2.18)

ψвd1 =  = 0,437.

= 0,437.

Принимаем KHβ = 1,15 [2, c.39].

KHα – коэффициент, учитывающий распределение нагрузки между зубьями, для прямозубых колёс по таблице 3.4 [2, c.39] KHα = 1;

KHν - коэффициент, учитывающий динамическую нагрузку, возникающий в зацеплении до зоны резонанса, выбираем по таблице 3.6 [2, c.40];

Окружная скорость зубчатых колёс

, (2.19)

, (2.19)

= 3,04 м/с.

= 3,04 м/с.

При этой скорости принимаем 8 степень точности и тогда KHν = 1,05 [2, c.40].

KH = 1,15 · 1 · 1,05 = 1,207,

σH =  .

.

Определяем процент недогрузки (перегрузки)

, (2.20)

, (2.20)

= - 10, 920 %.

= - 10, 920 %.

Что допустимо, так как по принятым в машиностроении нормам допускаются отклонения 5% - перегрузка и 10% - недогрузка.

Примечание: если отклонение выходит за пределы, то размеры и другие параметры передачи необходимо откорректировать.

Рекомендуется в небольших пределах изменить ширину колеса (при перегрузках – увеличить, при недогрузках – уменьшить). Выбрать другой режим термообработки поверхности зубьев и, соответственно, изменить твёрдость поверхности зубьев, что приводит к увеличению или уменьшению σнр.

2.3.2 Практика показывает, что изгибная выносливость зубьев для колёс из стали с НВ < 350 обеспечивается с большим запасом прочности, поэтому проверку на изгибную изгибную выносливость не выполняем.

2.4 Определение геометрических параметров колёс

2.4.1 Внешняя высота головки и ножки зуба

hae = me, (2.21)

hae = 3 мм,

hfe = 1,2 · me, (2.22)

hfe = 1,2 · 3 = 3,6 мм.

2.4.2 Внешний диаметр вершин и впадин зубьев

dae = de + 2 · hae · cosδ, (2.23)

dae = 75 + 2 · 3 · 0,948 = 80,688  81мм;

81мм;

dae = 225 + 2 · 3 · 0,316 = 226,896  227мм.

227мм.

dfe = de - 2 · hfe · cosδ, (2.24)

dfe = 64 - 2 · 3 · 0,948 = 57,174  57мм;

57мм;

dfe = 193 - 2 · 3,6 · 0,316 = 190,724  191.

191.

2.4.3 Угол наклона головки и ноки зуба

θa = arctg ( ), (2.25)

), (2.25)

θa = arctg ( ) = 1,444.

) = 1,444.

θf = arctg ( ), (2.26)

), (2.26)

θa = arctg ( ) = 1,732.

) = 1,732.

2.5 Определение сил, действующих в зацеплении

2.5.1 Окружная сила

, (2.27)

, (2.27)

= 1256,562 Н.

= 1256,562 Н.

2.5.2 Радиальная сила

Fr = Ft · tg αw · cos δ1, (2.28)

где αw – угол зацепления, αw = 20⁰.

Fr = 1256,562 · 0,364 · 0,948 = 433,604  434 H.

434 H.

2.5.3 Осевая сила

Fa1 = Ft · tg αw · cos δ2 , (2.29)

Fa1 = 1256,562 · 0,364 · 0,316 = 144,534  144 H.

144 H.

Fr2 = Fa1 = 144,534 H,

Fa2 = Fr1 = 433,604 H.

3 Предварительный расчёт валов редуктора

3.1 Вал редуктора испытывает совместное действие изгиба и кручения, причём характер изменения напряжений – повторно-переменный, поэтому основным расчётом валов является расчёт на выносливость, но в начале расчёта известны только крутящий момент Т, который численно равен передаваемому вращающему моменту Те. Изгибающие моменты Ми оказывается возможным определить лишь после разработки конструкций вала, когда, согласно чертежу, выявляется его длина. Кроме того, только после разработки конструкции определяются места концентрации напряжений: галтели, шпоночные канавки и т.д.

Поэтому, прежде надо сделать предварительный расчёт валов, цель которого – определить диаметры выходных концов валов.

Расчёт проводим условно только на кручение, исходя из условий прочности при кручении

τ  τadm, (3.1)

τadm, (3.1)

где τ – касательное напряжение, возникающее в расчётном сечении вала, МПа;

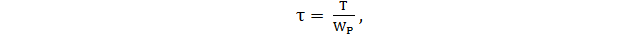

(3.2)

(3.2)

где Т – крутящий момент, Н·м;

Ведущий вал: Т1 = Те1 = 40,210 Н·м; Ведомый вал: Т2 = Те2 = 112,18 Н·м.

– полярный момент сопротивления сечения при кручении, мм3;

– полярный момент сопротивления сечения при кручении, мм3;

= 0,2 · dв3 , (3.3)

= 0,2 · dв3 , (3.3)

τadm – допускаемое напряжение на кручение, МПа.

Поскольку мы заведомо пренебрегаем влияниям изгиба и концентрацией напряжений, то эту ошибку компенсируем понижением допускаемых напряжений.

Выбираем материал для валов: ведущий вал - сталь 40Х; ведомый вал – сталь 45, для которых τadm = 25…35 МПа [7, с.294].

Подставляя значения в условие прочности, получим формулу для расчёта диаметров выходных концов ведущего и ведомого валов

, (3.4)

, (3.4)

Ведущий вал:

Ведущий вал редуктора соединяем с валом двигателя. Чтобы осуществить соединение валов стандартной муфтой, необходимо уравнять диаметр ведущего вала с валом двигателя из соотношения dв1 / dдв  0,75.

0,75.

dв1 = 0,75 · dдв, (3.5)

dв1 = 0,75 · 32 = 24 мм.

Окончательно принимаем dв1 = 24 мм, согласуя с ГОСТ 6636–69 [2, с.161, 162].

Ведомый вал:

Окончательно принимаем dв2 = 25 мм, согласуя с ГОСТ 6636–69 [2, с.161, 162].

3.2 Основные нагрузки, действующие на валы, возникают в зубчатом зацеплении: Ft = 1256,562 Н; Fr2 = Fa1 = 144,534 H; Fa2 = Fr1 = 433,604 H.

Собственный вес вала и насаженных на нём деталей не учитываем, поскольку они играют роль лишь в весьма мощных передачах, где сила тяжести деталей выражаются величиной того же порядка, что и силы в зацеплении.

Силы трения в опорах не учитываются. Большинство муфт, вследствие неизбежной несоосности соединяемых валов, нагружают вал дополнительной силой Fм.

При расчёте валов можно приблизительно считать

Fм =130  , (3.6)

, (3.6)

Fм = 130  = 1376,895.

= 1376,895.

На тихоходном валу редуктора, где вращающий момент значителен, должна быть предусмотрена расчётная консольная нагрузка Fм, приложенная к середине выступающего конца вала.

Направление силы Fм в отношении окружной силы Ft может быть любым, так как это зависит от случайных неточностей монтажа.

Поэтому в расчётных схемах силу Fм направляем так, чтобы она увеличивала напряжение от окружной силы Ft (худший случай).

На расчётных схемах все силы, действующие на вал, а также вращающие моменты как сосредоточенные, приложенные к середине ступиц, хотя в действительности они распределены по длине ступицы.

3.3 Диаметры под подшипники и колесо

3.3.1 Ведущий вал

Диаметр под подшипники

dn = dв + 2 · t, (3.7)

где t – высота буртика, t = 2 мм [4, с.37];

dn1 = 24 + 2 · 2 = 28 мм.

Принимаем по ГОСТ 8338-75 dn1 = 30 [2, с.402].

3.3.2 Ведомый вал

Диаметр под подшипники определяем по формуле (3.7)

t = 2,2 мм [4, c.37].

dn2 = 25 + 2 · 2,2 = 29,4 мм.

Принимаем по ГОСТ 8337-75 dn2 = 30 мм [2, c.402].

Посадочный диаметр под колесо

dk2 = dn2 + 3,2 · r, (3.8)

где r – радиус галтели, r = 2 мм [4, с.37].

dk2 = 30 + 3,2 · 2 = 36 мм.

Принимаем по ГОСТ 6636-69 dk2 = 36 мм [2, с.161, 162].

4 Конструктивные размеры зубчатого колеса

Расчёт конструктивных размеров зубчатой пары производится по [2, c.233].

4.1 Шестерню выполняем за одно целое с валом: b = 28 мм; de1 = 75 мм;

dae1 = 77 мм; dfe1 = 62 мм.

4.2 Колесо кованное: de2 = 225мм; dae2 = 231 мм; dfe2 = 186 мм.

4.2.1 Диаметр ступицы

dст = 1,6 · dk2 , (4.1)

dст = 1,6 · 36 = 57,6 мм.

Принимаем dст = 58 мм.

4.2.2 Длина ступицы

Lст = (1,2 ÷ 1,5) · dk2, (4.2)

Lст = (1,2 ÷ 1,5) · 36 = 43.2 ÷ 54 мм.

Принимаем Lст = 53 мм.

4.2.3 Толщина обода

δo = (3 ÷ 4) · m, (4.3)

δo = (3 ÷ 4) · 2,57 = 7,71 ÷ 10,28 мм.

Принимаем δo = 10 мм.

4.2.4 толщина диска

C = (0,1 ÷ 0,17) · Re, (4.3)

C = (0,1 ÷ 0,17) · 119 = 11,9 ÷ 20,23 мм.

Принимаем С = 20 мм.

4.2.5 Фаска

h = 0,5 · m, (4.4)

h = 0,5 · 2.57 = 1,285 мм.

Принимаем h = 1,1 мм.

5 Размеры элементов корпуса и крышки редуктора

Расчёт конструкций корпусных деталей производится по [2, c.241].

5.1 Толщина корпуса и крышки

δ = 0,05 · Re + 1, (5.1)

δ1 = 0,04 · Re + 1, (5.2)

δ = 0,05 · 119 + 1 = 6,95 мм,

δ1 = 0,04 · 119 + 1 = 5,76 мм.

Принимаем δ = 8 мм, δ1 = 8 мм.

5.2 Толщина фланцев поясов корпуса и крышки

5.2.1 Верхнего пояса корпуса и пояса крышки

b = 1,5 · δ, (5.3)

b1 = 1,5 · δ1, (5.4)

b = 1,5 · 8 = 12 мм.

b1 = 1,5 · 8 = 12 мм.

Принимаем b = 12 мм, b1 = 12 мм.

5.2.2 Нижнего пояса корпуса (без бобышек)

р = 2,35 · δ, (5.5)

р = 2,35 · 8 = 18,8 мм.

Принимаем р =18,8 мм.

5.3 Толщина рёбер основания корпуса и крышки

m = (0,85 ÷ 1) · δ, (5.6)

m1 = (0,85 ÷ 1) · δ1 , (5.7)

m = (0,85 ÷ 1) · 8 = 6,8 ÷ 8 мм,

m1 = (0,85 ÷ 1) · 8 = 6,8 ÷ 8 мм.

Принимаем m = 8 мм, m = 8 мм.

5.4 Диаметр фундаментальных болтов

d1 = 0,072 · Re + 12, (5.8)

d1 = 0,072 · 119 + 12 = 20,568 мм.

Принимаем болт с резьбой М20.

5.5 Диаметр болтов у подшипников

d2 = (0,7 ÷ 0,75) · d1, (5.9)

d2 = (0,7 ÷ 0,75) · 20 = 14 ÷ 15 мм.

Принимаем болты с резьбой М 16.

5.6 Диаметр болтов, соединяющих крышку с основанием корпуса

d3 = (0,5 ÷ 0,6) · d1, (5.10)

d3 = (0,5 ÷ 0,6) · 20 = 10 ÷ 12 мм.

Принимаем болт с резьбой М 12.

6 Подбор подшипников

6.1 Ведущий вал

Подбираем подшипники по диаметру цапфы вала dn1 = 30 мм.

Намечаем роликовые конические подшипники лёгкой серии № 67206А по ГОСТ 27365-87, для которых: d = 30 мм; D = 62 мм; T = 17,25 мм; B = 16 мм.

Практика показывает, что номинальная долговечность подшипников ведущего вала значительно превышает требуемую (10000 часов), так как диаметр выходного конца ведущего вала, а, соответственно, и диаметр вала под подшипники, был преднамеренно увеличен. Это обеспечивает работоспособность подшипников ведущего вала с запасом долговечности, поэтому их расчёт не производим.

6.2 Ведомый вал

Силы в зацеплении: Ft = 1256,562 Н; Fe2 = 433, 604 Н; Fr2 = 144,534 Н.

Средний делительный диаметр зубчатого колеса: d2 = 193 мм.

Из первого этапа компоновки: c1 = 0,100 м; f1 = 0,049 м; L = 0,097 м.

Нагрузка от муфты: Fм = 1376,895 Н.

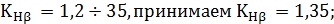

6.2.1 Составляем расчётную схему вала

| Fr |

| c1 |

| f1 |

| L |

| Ry1 |

| Ry1 |

| Rx1 |

| Rx2 |

| Ry2 |

| Rx2 |

| Ry2 |

| Ft |

| Fa |

| FM |

| Ft |

| Fr |

| FM |

| m |

| Rx1 |

| Вертикальная плоскость |

| Горизонтальная плоскость |

Рисунок 2 – Расчётная схема вала

6.2.2 определяем реакции опор в горизонтальной и вертикальной плоскостях

Горизонтальная плоскость

ΣM1 = 0; Ft · c1 – Rx2 · (c1 + f1) + Fм · (c1 + f1 + L) = 0;

= 3116,593 Н.

= 3116,593 Н.

ΣM2 = 0; Fм · L – Ft · f1 – Rx1 · (c1 + f1) = 0;

;

;

= 483,136 Н.

= 483,136 Н.

Проверка

ΣFix = 0; – Rx1 – Ft + Rx2 – Fм = 0;

– 483,136 – 1256,562 + 3116,593 – 1376,895 = 0

0 = 0

Вертикальная плоскость

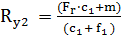

(6.1)

(6.1)

Н·м,

Н·м,

ΣM1 = 0; Ry2 · (c1 + f1) – Fr· c1 – m = 0;

;

;

H.

H.

ΣM1 = 0; Ry1 · (c1 + f1) + Fr· f1 – m = 0;

Н.

Н.

Проверка

ΣFiy = 0; Ry1 + Fr – Ry2 = 0,

189,636 + 144,534 – 334,170 = 0

0 = 0

Суммарные реакции

R =  , (6.2)

, (6.2)

R1 =  = 519,020 Н,

= 519,020 Н,

R2 =  = 3134,457 Н.

= 3134,457 Н.

6.2.3 Подбираем подшипник по диаметру цапфы вала dn2 = 30 мм и рассчитываем правый (нижний) подшипник на долговечность.

Намечаем роликовые подшипники лёгкой серии № 67206А по ГОСТ 27365-87, для которых: d = 30 мм; D = 62 мм; T = 17,25 мм; B = 16 мм.

6.2.4 Осевые составляющие от радиальных реакций конических подшипников определяем по формуле

S=0,83·e·R, (6.3)

где е – параметр осевого нагружения, е = 0,36 [2, c.402], [5, c.436-437].

S1 = 0,83 · 0,36 · 519,020 = 155,083 Н,

S2 = 0,83 · 0,36 · 3134,457 = 936,575 Н.

При S2 > S1; Fa < S2 > S1 осевые нагрузки подшипников определяют по формулам

Fa1 = S2 - Fa , (6.4)

Fa2 = S2 , (6.5)

Fa1 = 936,575 – 433,604 = 502,971 Н,

Fa2 = 936,575 Н.

6.2.5 Определяем отношение осевой нагрузки к радиальной правого подшипника

. (6.6)

. (6.6)

Следовательно, при расчёте эквивалентной нагрузки на подшипник осевую нагрузку не учитываем.

6.2.6 Эквивалентная нагрузка

Fred2 = V ·R · Kб · Kт , (6.7)

где V – коэффициент вращения кольца, V = 1 при вращении внутреннего кольца подшипника [2, с.212];

Kб – коэффициент безопасности, Kб = 1,5 [2, c.214];

Kт – температурный коэффициент, Kт = 1 при рабочей температуре подшипника менее 100⁰ С [2, c.214].

Fred2 = 1 ·3134,457 · 1,5 · 1 = 4701,685 Н.

6.2.7 Расчётная долговечность в миллионах оборотов [2, с.211]

(6.8)

(6.8)

где С – динамическая грузоподъемность подшипника, С = 31,5 кН [2, c.402],

[5, c. 436-437].

= 532,093 млн.об.

= 532,093 млн.об.

6.2.8 Расчётная долговечность в часах [2, c.211]

, (6.9)

, (6.9)

где n – частота вращения ведомого вала редуктора, n2 = 317 мин-1.

= 28005 часов.

= 28005 часов.

Номинальная долговечность подшипников лёгкой серии № 7206 превышают требуемую, что обеспечивает их работоспособность в течении требуемого срока службы.

7 Проверка прочности шпоночных соединений

7.1 Шпонки призматические со скруглёнными торцами. Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360–78 [2, с.169], [5, с.449, 450].

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности определяется по формуле [2, с.170]

σсм. max  σсм.adm, (7.1)

σсм.adm, (7.1)

где σсм. max – максимальное напряжение смятия, МПа;

Т – вращающий момент, Н·м;

d – диаметр вала в месте установки шпонки, мм;

h – высота шпонки, мм;

t1 – глубина паза вала под шпонку, мм;

ℓ – длина шпонки, мм;

b – ширина шпонки, мм;

σсм.adm – допускаемое напряжение смятия, при чугунной ступице σсм.adm = 50…70 МПа; при стальной ступице σсм.adm = 100…120 МПа.

7.2 Ведущий вал: dв1 = 24 мм; b × h = 10 × 8 мм; t1 = 5 мм; ℓ = 30 мм; Те1 = 40,210 Н·м.

σсм. max  = 55,847

= 55,847  МПа.

МПа.

σcм.max < σcм.adm.

7.3 Ведомый вал:

Из двух шпонок – под зубчатым колесом и на выходном конце вала – более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Проверяем шпонку на выходном конце вала:

dв2 = 25 мм; b × h = 10 × 8 мм; t1 = 5 мм; ℓ = 36 мм; Те2 = 112,18 Н·м.

σсм. max  115, 056

115, 056  МПа.

МПа.

σcм.max < σcм.adm.

Уточнённый расчёт валов

8.1 Ведущий вал

Выполнение уточнённого расчёта ведущего вала не имеет смысла, так как его диаметр был преднамеренно увеличен для того, чтобы соединить вал двигателя и выходной конец ведущего вала стандартной муфтой, чем был обеспечен запас прочности.

8.2 Ведомый вал

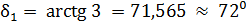

Составляем расчётную схему нагружения вала, используя значения реакций опор в двух плоскостях, полученные при подборе подшипников.

Устанавливаем два предполагаемых опасных сечения, подлежащих проверке на усталостную прочность: сечение А-А, проходящее через середину венца зубчатого колеса (dk2 = 36 мм) и сечение Б-Б, проходящее через опору у выходного конца вала (dп2 = 30 мм).

Наиболее опасным сечением, подверженным усталостному разрушению является сечение Б-Б, где концентратором напряжения является прессовая посадка и площадь поперечного сечения вала меньше, чем под колесом, поэтому производим расчёт на усталостную прочность наиболее опасного сечения Б-Б.

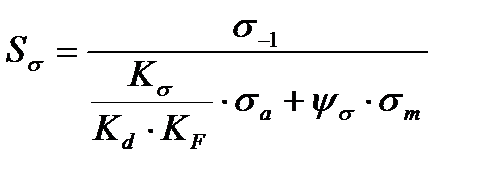

Для этого сечения должно соблюдаться условие [5, с.267]

S ≥ Sadm, (8.1)

где S – расчётный коэффициент запаса прочности;

Sadm – заданный или требуемый коэффициент запаса прочности, Sadm = 1,6 … 2,1 [5, с.267].

, (8.2)

, (8.2)

где Sσ, Sτ – коэффициенты запаса прочности по нормальным и касательным напряжениям;

; (8.3)

; (8.3)

, (8.4)

, (8.4)

где σ-1 и τ–1 – пределы выносливости гладких стандартных цилиндрических образцов при симметричном цикле изгиба и кручения, МПа;

Для углеродистых конструкционных сталей

σ-1 = 0,43 · σu; (8.5)

τ–1 = 0,58 · σ-1. (8.6)

Для стали 45 предел прочности σu = 560 МПа [4, с.125].

σ-1 = 0,43 · 560 = 240,8 МПа,

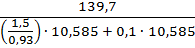

τ–1 = 0,58 · 240,8 = 139,7 МПа.

σа и τа – амплитуды напряжений цикла, МПа;

σm и τm – средние напряжения цикла, МПа;

Ψσ и Ψτ – коэффициенты чувствительности материала к асимметрии цикла напряжений, Ψσ = 0,2; Ψτ = 0,1 [2, с.164];

Кσ и Кτ – эффективные коэффициенты концентраций напряжений;

Кd – коэффициент влияния абсолютных размеров поперечного сечения;

КF – коэффициент влияния параметров шероховатости поверхности.

В расчётах валов принимают, что нормальные напряжения изменяются по симметричному, а касательные по отнулевому циклу.

Для симметричного цикла [4, с.126]

σm = 0;

, (8.7)

, (8.7)

где Ми – результирующий изгибающий момент, Н·м;

Ми = √ Мх2 + Мy2, (8.8)

где Мх, Му – изгибающие моменты в горизонтальной и вертикальной плоскостях, Н·м;

Wх – осевой момент сопротивления сечения при изгибе, мм3.

Для отнулевого цикла [4, с.126]

, (8.9)

, (8.9)

где τ – касательные напряжения кручения, МПа;

Т – крутящий момент, Н·м;

Wр – полярный момент сопротивления сечения при кручении, мм3.

Сечение Б-Б:

Концентратор напряжений – прессовая посадка.

= 2,6;

= 2,6;  = 1,5; КF = 0,93 [5, с.272].

= 1,5; КF = 0,93 [5, с.272].

, (8.10)

, (8.10)

.(8.11)

.(8.11)

Wx =  = 2649,375 мм3,

= 2649,375 мм3,

Wp =  5298,75 мм3.

5298,75 мм3.

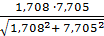

Для определения изгибающего момента в опасном сечении строим эпюры моментов вала в горизонтальной и вертикальной плоскостях.

Горизонтальная плоскость

МxI = 0

МxII = – Rx1 · с1 = – 483,136 · 0,100 = – 48,313 Н·м,

МxIII = – Rx1 · (с1 + f1) – Ft · f1 = – 483,136 · (0,100 + 0,049) – 1256,562 ·0,049 = – 133,558 Н·м,

МxIII (спр) = – Fм · L = - 1376,895 · 0,097 = – 133,558 Н·м.

МxIV = 0

Вертикальная плоскость

МyI = 0

МyII = Ry1 · с1 = 189,636 · 0,100 = 18,963Н·м,

МyII(c) = Ry1· с1 – m = 189,636 · 0,100 – 35,338 = – 16,424 Н·м,

МyII (спр) = – Ry2 · f 1 = – 334,170 · 0,049 = – 16,374 Н·м.

МyIII = 0

Строим эпюру крутящих моментов.

Т = Те2 = 112,18 Н·м,

Из эпюр

М xIII = 133,558 Н·м,

МyIII = 0,

МиIII = M xIII = 133,558 H·м,

σa = σи =  = 50,411 МПа,

= 50,411 МПа,

τа = τm =  = 10,585 МПа,

= 10,585 МПа,

=

=  = 1,708,

= 1,708,

=

=  = 7,705,

= 7,705,

S =  = 1,667

= 1,667  1,7.

1,7.

1,7 > 1,6

S > Sadm.

| Fr |

| m |

| FM |

| + - |

| «Мx» (H·м) |

| «Му» (H·м) |

| Fr |

| FM |

| Rx1 |

| Rx2 |

| Ft |

| Ry2 |

| Rx2 |

| Ry1 |

| Rx1 |

| Вертикальная плоскость |

| Горизонтальная плоскость |

| с1 |

| f1 |

| L |

| Ry1 |

| Ft |

| A |

| A |

| Б |

| Б |

| Fa |

| Ry2 |

| + - |

| «Т» (Н·м) |

Рисунок 3 – Расчётная схема вала с эпюрами моментов

Выбор посадок

Выбор посадок основных деталей производим по [2, с.263].

Посадка зубчатого колеса на вал s w:val="32"/></w:rPr><m:t>r6</m:t></m:r></m:den></m:f></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="