Аппаратура для испытаний

Исследования объемной прочности производятся на установке, созданной на базе стабилометра КП-3.

Установка состоит из камеры и двух масляных прессов системы маслопроводов.

Камера типа КП-3.

Верхняя часть камеры (собственно стабилометр) представляет собой прочный стальной цилиндр 1, перекрываемый с помощью болтов 4 крышкой 11, и днища 3, имеющего сквозное отверстие, через которое проходит плунжер 9.

Нижняя часть камеры тоже цилиндрической формы, представляет собой корпус гидравлического пресса 6, крышкой которого служит днище стабилометра.

Давление, создаваемое в прессе с помощью поршня 7, через толкатель 8 непосредственно передается на нижний конец плунжера 11.

Усилие, развиваемое прессом, для обеспечения соосности передается плунжеру через два шаровых шарнира 10.

Образец породы 2 цилиндрической формы устанав-ливается в камере между давильными поверхностями: нижней 14 плунжера и верхней 13 самоориентирующейся пяты, укрепленной на крышке камеры.

Осевое, вертикальное напряжение s 1 в образце, создаваемое за счет действия гидравлического пресса, регистрируется манометром 17.

Радиальное напряжение (боковое) s 2 = s 3 в образце создается путем нагнетания в камеру стабилометра масла через маслопровод, проложенный в днище камеры. Давление масла в камере соответствует боковому напряжению в образце s 2 = s 3 и регистрируется манометром 16.

Для собирания обломков образца породы при его раздавливании служит стаканчик 12.

Для удаления воздуха из камеры после установки образца и в процессе заполнения ее маслом служит отверстие в крышке, перекрываемое пробкой.

Плунжер 9 имеет диаметр 30 мм, что отвечает рекомендуемому размеру образцов породы. При испытании такого размера образцов усилие, развиваемое гидравлическим прессом, непосредственно передается образцу. При испытании образцов иного диаметра на часть площади торца образца, превышающей площадь сечения плунжера, действует гидравлическое давление масла, что должно учитываться при расчете введением соответствующей поправки.

Для увеличения точности передачи образцу вертикального усилия трение плунжера и поршня о стенки соответствующих отверстий уменьшено путем жидкостного их уплотнения.

В связи с этим происходит некоторая утечка масла по посадочным зазорам, образовавшимся при шлифовке поршня и плунжера к отверстиям со скользящей посадкой.

В качестве рабочей жидкости как в самой камере, так и в гидравлическом прессе должно использоваться компрессорное масло марки М с вязкостью по Энглеру Е 100 = 1,7–2,2.

Образцы породы для испытаний

Камера КП-3 предназначена для испытаний образцов пород средней крепости (коэффициент крепости М.М. Протодьяконова 2-8).

Поэтому наиболее целесообразно готовить образцы из глинистых и песчанистых сланцев, песчаников, известняков, мрамора.

При исследовании пород конкретных месторождений, шахтных полей, участков и массивов пробы пород должны быть достаточно представительными. Для этого место отбора пробы необходимо выбирать так, чтобы тип пород и условия залегания были наиболее характерными для данного массива породы.

Абсолютные размеры образцов должны находиться в соответствии с размерностью естественной неоднородности горной породы.

Хорошая представительность образцов получается, если их размеры в 20 раз превышают размер структурного элемента породы. Принято, что диаметр образцов пород для испытаний в камере КП-3 для пород средней крепости должен быть 30 мм (во всяком случае, не более 36 мм).

Торцы образцов должны быть выполнены плоскими с точностью 0,01 мм. Перпендикулярность плоскостей торцов к вертикальной оси образца допускается ±1°.

Численность образцов испытываемой породы должна обеспечивать прежде всего испытание этих образцов при различных сочетаниях главных напряжений, позволяющих выявить закономерность зависимости объемной прочности от нагрузки. Кроме того, должно быть обеспечено выявление вариации свойств породы, обусловленной ее неоднородным сложением.

Для обеспечения указанного обычно бывает достаточно провести испытание 8–12-ти образцов каждой породы.

Заготовка разрезается на куски длиной 50,5–61,5 мм. Кроме образцов, от той же заготовки отрезается кусок, являющийся контрольной пробой, служащей для определения влагосодержания изготовленных образцов. Образцы и контрольная проба хранятся в эксикаторе.

Далее производятся шлифовка торцов образцов. Эту операцию рекомендуется производить на обдировочном станке типа ОБ–500, применяющемся при обработке стекла.

Плоскость торцов шлифуется с точностью 0,01 мм и с чистотой поверхности по 4 классу. Общий размер образца 60+1,0 мм.

Шлифовка торцов о плоскую поверхность вращающейся чугунной планшайбы станка производится вручную прижимом образцов к планшайбе с периодическим смачиванием ее водой и подсыпанием карторундового шифпорошка №80–120.

Перед испытанием необходимо определить влажность образцов породы. Это производится путем взвешивания контрольной пробы сначала в естественном состоянии и потом после высушивания в сушильном шкафу при температуре 105–115°С.

Влажность, %, вычисляется как отношение веса удаленной при высушивании воды к весу высушенной породы.

Если исследования производятся не на учебных образцах, а на образцах конкретных пород, то необходимо полученные результаты по определению влажности сравнить с естественной влажностью изучаемой породы в массиве. При расхождениях необходимо изменить влажность подготовленных к испытанию образцов путем опрыскивания их водой или наоборот высушивания.

Последней операцией подготовки образцов к испытаниям является покрытие их гидроизолирующей пленкой, предохраняющей от проникновения масла в поры образца.

Гидроизоляцией служит пленка, образующаяся при высыхании резинового клея №88.

Эту операцию рекомендуется производить следующим образом. Сначала с помощью кисточки покрывается боковая поверхность образца сплошь двумя слоями клея, и покрытие высушивается на воздухе около 5 мин, до прекращения прилипания. Далее на шлифованную и слегка смазанную вазелином плоскую плитку укладывается бумажный кружок диаметром на 4–5 мм больше диаметра образца. Торец образца смазывается резиновым клеем, слегка обсушивается на воздухе (1–2 мин.) и прикладывается к бумажному кружку.

Второй торец тоже смазывается клеем и покрывается бумажным кружком, который прижимается плоской пластинкой, слегка смазанной вазелином, и прижимается грузом весом около 0,5 кг. Далее образец просушивается на воздухе до полного высыхания пленки в течение 10–15 мин.

Покрытые гидроизоляцией образцы можно хранить вне эксикатора, так как пленка сохраняет влажность пород.

Вместо нанесения резинового клея на образец для изоляции последний можно просто поместить в резиновую оболочку.

Производство испытаний

Выбор диапазона испытаний рекомендуется производить, исходя из того, что из паспорта прочности породы необходимо достаточно наглядно устанавливать следующие данные:

– численные значения угла внутреннего трения и коэффициента сцепления и их изменения;

– разрушающие породу сочетания компонентов напряжения в диапазоне, перекрывающем естественное напряженное состояние породы в массиве.

Для удовлетворения первого требования рекомендуется диапазон испытаний располагать между значениями напряжений, равных, с одной стороны, пределу прочности при одноосном напряжении sсж и с другой – наибольшему напряжению s 1, превышающему sсж не менее чем в 2–3 раза.

Для удовлетворения второго требования рекомендуется значение наибольшего напряжения s 1 устанавливать так, чтобы оно не менее чем в 1,5 раза превышало возможное напряжение в массиве, которое можно ориентировочно определить по формуле, кг/см2,

,

,

где к – коэффициент концентрации напряжений, к = 2; g – объемный вес; Н – глубина от поверхности.

Исходя из указанного диапазона напряжений, при испытании рекомендуется определять наименьшую нагрузку  наибольшую нагрузку

наибольшую нагрузку  и, кроме того,

и, кроме того,  ,

,  должно обеспечивать разрушение образца при соответствующем значении s 1.

должно обеспечивать разрушение образца при соответствующем значении s 1.

Испытания выполняются в такой последовательности.

Первым этапом является испытание одного или двух образцов породы на прочность при одноосном сжатии. Образец устанавливается точно в центре вынутого из камеры стаканчика. Последний вместе с образцом устанавливается обратно на свое место в стабилометр, опорожненный от масла. Камера закрывается крышкой, закрепляемой болтами.

Затем с помощью масляного насоса осуществляется нагнетание масла в корпус гидравлического пресса стабилометра.

В результате такого нагнетания масла плунжер стабилометра поднимает образец до упора его в шаровую пяту. При этом манометр 12 (рис. 4.3) осевого давления почти не показывает давления. По достижении упора образца манометр начинает показывать возрастание осевого давления.

Момент достижения предела прочности и начала разрушения образца в условиях одноосного напряжения сжатия можно заметить по резкому спаду до нуля показаний манометра 16. Наибольшее напряжение необходимо записать в журнал испытаний.

Предел прочности породы на одноосное сжатие по результату испытания вычисляется по формуле

где q 1 – наибольшее достигнутое показание манометра 12, кг/см2; dплуж – диаметр плунжера, dплуж = 30 мм; dобр – диаметр образца, мм.

После разрушения образца давление в системе сбрасывается за счет сброса давления в масляном насосе, крышка камеры снимается и стаканчик с осколками образца извлекается из цилиндра стабилометра.

Вторым этапом испытаний является установление на одном или двух образцах значения компонента напряжения s 2 = s 3, при котором производят разрушение.

Образец устанавливается в камеру, которая закрывается крышкой. Затем производится заполнение цилиндра стабилометра маслом и удаление из него воздуха, для чего пробка 15 открывается. Скорость додачи масла регулируется вентилем 1. Появление масла в отверстии верхней пробки показывает, что заполнение следует за-кончить, перекрыв вентиль 1 и пробку 5.

Далее производится загружение образца всесторонним гидростатическим давлением (рис. 4.5), s 1 = s 2 = s 3, плавно поднимающимся до величины вычисленного наибольшего испытательного давления s 3max наибольшего давления, развиваемого насосом.

По достижении необходимого давления масляный насос фиксируется в положении, обеспечивающем это давление. После этого производятся поднятие плунжера стабилометра до упора образца в шаровую пяту и погружение, если это необходимо, образца осевым давлением s 1 до расчетной величины s 1max.

Показание манометра 17 должно поддерживаться на достигнутом уровне с помощью масляного насоса. Показание манометра 16 (давление в гидравлическом прессе) начнет увеличиваться и, при отрыве поршня пресса от упора в дно корпуса, станет равным 1/5 давления масла в камере стабилометра. При дальнейшем поднятии плунжера выпуск масла через вентиль 2 не сопровождается изменениями показаний манометров, пока образец не упрется в шаровую пяту. Догружение образца осевой нагрузкой следует делать плавно.

Догружение до s1max соответствует показаниям манометра 16 гидравлического пресса:

где q 2 – показания манометра 17; dобр – диаметр образца; dплун – диаметр плунжера; dпорш – диаметр поршня.

При использовании образцов dобр = 30 мм в камере КП-3, будем иметь следующее равенство:

.

.

По достижении предусмотренной величины s 1max образец доводится до разрушения путем снижения бокового давления при поддержании осевого давления постоянным.

Момент разрушения образца замечается по резкому спаду показаний манометра давления масла в гидравлическом прессе в камере стабилометра.

Показания манометров, отвечающие началу наступления разрушения, фиксируются.

Главные напряжения в образце, отвечающие его разрушению, находятся из следующих выражений:

,

,

При нормальных образцах диаметром 30 мм

.

.

В результате исследований, проведенных на втором этапе, выявляется наибольшее боковое напряжение q 3max.

Третий этап исследований заключается в испытании оставшихся 6–8 образцов породы при различных сочетаниях напряжений, значения которых находятся в пределах найденного выше диапазона.

Величины бокового давления s 3 принимаются разными примерно для следующих интервалов и при соответствующей последовательности испытаний:

.

.

В процессе испытаний рекомендуется результаты каждого опыта наносить на график, построенный в координатах и проверять, не имеется ли резких отклонений от плавной формы огибающей, хотя следует иметь в виду, что разброс данных всегда имеет место.

Проведение испытаний каждого образца на третьем этапе исследований рекомендуется выполнять в определенной последовательности.

Образец устанавливается в камеру, которая закрывается крышкой и заполняется маслом, причем пробка 5 должна быть открыта.

Вначале образец нагружается всесторонним гидростатическим давлением, плавно доводимым до намеченной для данного образца величины s 3.

Далее производятся поднятие плунжера стабилометра до упора образца в шаровую пяту и последующее погружение образца осевым давлением вплоть до его разрушения, при этом обеспечивается постепенный выпуск из камеры масла, вытесняемого поднимающимся плунжером для поддержания s 3 = const.

Давление масла в гидравлическом прессе с закрытием вентиля 4 первоначально возрастает, далее, после отрыва поршня, становится постоянным и равным 1/5 s 3 и, при достижении упора образца в шаровую пяту, вновь начинает возрастать, что свидетельствует об осевом нагружении образца.

Резкий спад показаний манометра 16 давления масла в прессе говорит о разрушении образца.

Показания обоих манометров, отвечающие началу разрушения, фиксируются.

Главные напряжения в образце, отвечающие его разрушению, находятся по формулам:

;

;

;

;

.

.

Основные положения методики

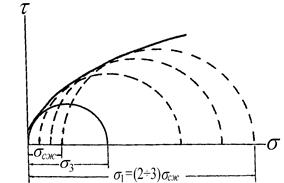

Сущность метода заключается в построении кривой, огибающей предельные круги напряжений Мора в координатах нормальных σ и касательных τ напряжений. Предельный круг Мора соответствует предельному напряженному состоянию, достигаемому при данном соотношении наибольшего σmax и наименьшего σmin главных нормальных напряжений, и имеет радиус, который определяется по формуле:  ,с координатами центра

,с координатами центра

Огибающая круги Мора т.е паспорт прочности породы строиться по результатам испытаний данных пород.

1 метод: по данным определения пределов прочности при объемном сжатии, одноосном сжатии и растяжении;

2 метод: по данным определения пределов прочности при срезе со сжатием, одноосном сжатии и растяжении;

3 метод: по данным определения пределов прочности при одноосном сжатии и растяжении;

Метод построения паспорта прочности по данным определения пределов прочности при объемном сжатии, одноосном сжатии и растяжении.

В данном методе результаты испытаний должны быть полученны не менее чем при трех напряженных состояниях σ3 – σ1 (где σ3 – минимальное главное напряжение, боковое давление;

σ1 - максимальное главное напряжение, предельное, разрушающее напряжение).

По совокупности парных значений σ3 – σ1 в координатах σ и τ строят семейство полуокружностей радиусами которые определяються по формуле:

, (1.1)

, (1.1)

Центр которых определяется по формуле:

, (1.2)

, (1.2)

По полученным данным строиться паспопрт прочности горных пород.

К семейству полуокружностей добавляют полуокружности с радиусами:

и

и  , (1.3)

, (1.3)

с координатами центров

и

и  , (1.4)

, (1.4)

где: σр – предел прочности при одноосном растяжении,

σсж - предел прочности при одноосном сжатии.

После этого проводят плавную кривую, огибающую все 5 (или более) окружностей.

Рисунок 1. Паспорт прочности горных пород при объемном сжатии, одноосном сжатии и растяжении.

Метод построения паспорта прочности по данным определения пределов прочнсоти при срезе со сжатием, одноосном сжатии и растяжении.

По совокупности парных значений τθ и σθ в координатах σ – τ наносят точки 1, 2 и 3, соответствующие углам θ =25, 35 и 45° (рис.2).

К семейству точек добавляют полуокружности одноосного растяжения и сжатия.

Проводят плавную кривую, огибающую полуокружности и проходящую через точки 1, 2, 3.

Рисунок 2. Паспорт прочности горных пород по данным пределов прочности при срезе со сжатием, одноосном сжатии и растяжении.

Метод построения паспорта прочности по данным определения пределов прочности при одноосном сжатии и растяжении.

Метод предусматривает определение координат точек огибающей расчетным путем по эмпирическому уравнению с использованием данных определения пределов прочности при одноосном сжатии и растяжении (рис. 3).

Эмпирическое уравнение, огибающей предельные круги напряжения Мора, имеет вид (рис. 1)

, (1.5)

, (1.5)

где: τmax - максимальное сопротивление породы срезу при гипотетически полностью закрывшихся под действием нормального давления трещинах и порах;

σк - нормальное напряжение относительно начала координат, перенесенного в точку пересечения огибающей с осью абсцисс;

а – параметр формы огибающей кривой.

Для удобства расчетов уравнение (1.5) переводит в безразмерные координаты:

, (1.6)

, (1.6)

где: l и к – безразмерные координаты;

0,73 – эмпирический коэффициент.

Определение координат точек огибающей.

Для расчетов вводят безразмерные радиусы предельных кругов Мора для одноосного растяжения q1 и одноосного сжатия q2, значения которых определяются по табл.1.1, воспользовавшись табличным отношением

Последовательно вычисляют:

1.Значение параметра формы огибающей:

, (1.7)

, (1.7)

2. Максимальное сопротивление срезу

, (1.8)

, (1.8)

3. Параметр переноса начала координат

, (1.9)

, (1.9)

где: k1+q1 определяются по табл.1.1 для соответствующего значения отношения q2/q1.

4. Вычисляют координаты σ и τ отдельных точек огибающей

,(1.10)

,(1.10)

Значение безразмерных координат k и l принимают по табл.1.2.

При этом верхнее значение k и l определяют обратным пересчетом по величине наибольшего нормального σ или, соответственно касательного τ напряжения, которыми должен быть задан в каждом конкретном случае диапазон паспорта прочности:

Колличество точек для нормального построения огибающей не должно быть менее 12, в том числе не менее двух точек должны иметь координаты области растяжения. Результаты вычислений координат точек огибающей должны представляться таблично.

Таблица 1.1.

Зависимость безразмерных радиусов предельных кругов Мора q1 и q2 и параметра переноса координа k1+q1, от отношения σсж / σр.

|

|

|

|

|

|

|

|

| 1,3 | 0,5193 | 0,6751 | 1,1418 | 10,2 | 0,0131 | 0,1331 | 0,0265 |

| 1,5 | 0,4378 | 0,6567 | 1,1118 | 10,4 | 0,0125 | 0,1298 | 0,0253 |

| 2,0 | 0,3669 | 0,6138 | 0,7317 | 10,6 | 0,0119 | 0,1266 | 0,0242 |

| 2,5 | 0,2282 | 0,5704 | 0,5252 | 10,8 | 0,0114 | 0,1235 | 0,0231 |

| 3,0 | 0,1751 | 0,5253 | 0,3933 | 11,0 | 0,0110 | 0,1206 | 0,0222 |

| 3,50 | 0,1367 | 0,4784 | 0,3011 | 11,2 | 00,105 | 0,1178 | 0,0213 |

| 4,0 | 0,1077 | 0,4308 | 0,2335 | 11,4 | 0,0101 | 0,1152 | 0,0204 |

| 4,4 | 0,0894 | 0,3936 | 0,1918 | 11,6 | 0,0097 | 0,1126 | 0,0196 |

| 4,8 | 0,0747 | 0,3584 | 0,1586 | 11,8 | 0,0093 | 0,1102 | 0,0189 |

| 5,2 | 0,0627 | 0,3262 | 0,1322 | 12,0 | 0,0090 | 0,1079 | 0,0181 |

| 5,6 | 0,0531 | 0,2972 | 0,1111 | 12,2 | 0,0087 | 0,1056 | 0,0175 |

| 6,0 | 0,0453 | 0,2717 | 0,0943 | 12,4 | 0,0083 | 0,1035 | 0,0169 |

| 6,4 | 0,0390 | 0,2493 | 0,0807 | 12,5 | 0,0082 | 0,1024 | 0,0165 |

|

|

|

|

|

|

|

|

| 6,8 | 0,0338 | 0,2297 | 0,0697 | 12,6 | 0,0081 | 0,1014 | 0,0162 |

| 7,0 | 0,0315 | 0,2208 | 0,0649 | 12,8 | 0,0078 | 0,0994 | 0,0157 |

| 7,2 | 0,0295 | 0,2123 | 0,0607 | 13,0 | 0,0075 | 0,0975 | 0,0151 |

| 7,4 | 0,0277 | 0,2047 | 0,0568 | 13,5 | 0,0069 | 0,0930 | 0,0139 |

| 7,6 | 0,0260 | 0,1974 | 0,0533 | 14,0 | 0,0064 | 0,0889 | 0,0128 |

| 7,8 | 0,0245 | 0,1906 | 0,0500 | 14,5 | 0,0059 | 0,0851 | 0,0118 |

| 8,0 | 0,0230 | 0,1841 | 0,0471 | 15,0 | 0,0054 | 0,0816 | 0,0109 |

| 8,2 | 0.0217 | 0,1781 | 0,0443 | 16,0 | 0,0047 | 0,0754 | 0,0095 |

| 8,4 | 0,0205 | 0,1724 | 0,0419 | 17,0 | 0,0041 | 0,0741 | 0.0083 |

| 8,6 | 0,0194 | 0,1670 | 0,0396 | 18,0 | 0,0036 | 0,0654 | 0,0073 |

| 8,8 | 0,0184 | 0,1619 | 0,0395 | 19.0 | 0,0032 | 0,0614 | 0,0065 |

| 9,0 | 0,0175 | 0,1573 | 0,0356 | 20,0 | 0,0029 | 0,0578 | 0,0058 |

| 9,2 | 0,0166 | 0,1526 | 0,0337 | 21,0 | 0,0026 | 0,0546 | 0,0052 |

| 9,4 | 0,0158 | 0,1483 | 0,0320 | 22,0 | 0,0023 | 0,0517 | 0,0047 |

| 9,6 | 0,0150 | 0,1442 | 0,0305 | 23,0 | 0,0021 | 0,0491 | 0,0043 |

| 9,8 | 0,0143 | 0,1403 | 0,0290 | 24,0 | 0,0019 | 0,0467 | 0,0039 |

| 10,0 | 0,0137 | 0,1366 | 0,0277 | 25,0 | 0,0018 | 0,0446 | 0,0036 |

| 30,0 | 0,0012 | 0,0363 | 0,0024 |

Таблица 1.2

Соотношение значений безразмерных координат k и l

| k | l | k | L |

| 2,00 | 0,6720 | 0,0300 | 0,0526 |

| 1,80 | 0,6600 | 0,0200 | 0,0388 |

| 1,60 | 0,6450 | 0,0100 | 0,0231 |

| 1,40 | 0,6310 | 0,0080 | 0,0196 |

| 1,20 | 0,6010 | 0,0060 | 0,0157 |

| 1,00 | 0,5630 | 0,0050 | 0,0137 |

| 0,90 | 0,5400 | 0,0040 | 0,0115 |

| 0,80 | 0,5110 | 0,0030 | 0,0094 |

| 0,70 | 0,4820 | 0,0020 | 0,0069 |

| 0,60 | 0,4440 | 0,0010 | 0,0041 |

| 0,50 | 0,3990 | 0,0009 | 0,0038 |

| 0,40 | 0,3410 | 0,0008 | 0,0035 |

| 0,30 | 0,2865 | 0,0007 | 0,0031 |

| 0,20 | 0,2151 | 0,0006 | 0,0028 |

| 0,10 | 0,1294 | 0,0005 | 0,0024 |

| 0,08 | 0,1101 | 0,0004 | 0,0020 |

| 0,06 | 0,0882 | 0,0003 | 0,0016 |

| 0,05 | 0,0771 | 0,0002 | 0,0012 |

| 0,04 | 0,0653 | 0,0001 | 0,0007 |

Таблица 1.3

Результаты расчетов координат точек огибающей кругов Мора.

| k | l | σk = k × a | σ = σk – σo | τ = a × l |

| ----- | ----- | ----- | ----- | ----- |

| ----- | ----- | ----- | ----- | ----- |

Построение огибающей.

По совокупности парных значений σ и τ в координатах σ - τ наносят семейство точек, которые соединяют плавной кривой (рис.3). Строят полуокружности, радиусами σр/2 и σсж/2 с координатами центров (-σр/2; 0) и (σсж/2; 0).

Рисунок 3. Паспорт прочности горных пород по данным пределов прочности при одноосном сжатии и растяжении.

Если расчеты и построение огибающей выполнены правильно, то полуокружности должны коснуться огибающей.

Предел прочности при чистом сдвиге и кручении τс (сцепление C) определяются как ординату точки пересечения огибающей с осью τ (рис.1), а соответствующий угол внутреннего трения φ как угол наклона касательной в точке пересечения огибающей с осью τ. Сцепление в любой точке (σ,τ) огибающей определяют, как ординату точки пересечения касательной mm к огибающей в точке (σ,τ) с осью τ, а соответствующий угол внутреннего трения φ / как угол между этой касательной и осью τ.

Порядок выполнения расчета координат точек огибающей кругов Мора.

Определяют отношение безразмерных радиусов кругов Мора для одноосного растяжения q1 и одноосного сжатия q2.

По табл.1.1 находят значения безразмерных радиусов q1 и q2 и вычисляют параметр огибающей a по формуле (1.7) и параметр переноса начала координат σ0 по формуле (1.9). Определяют координаты σ; τ по формуле (1.10) отдельных точек огибающей, задаваясь диапазоном паспорта прочности (величиной максимального значения нормального напряжения) σ.

Вычисляют верхнее значение безразмерной координаты

Остальные значения координат k и l принимают по табл.1.2.

Результаты вычислений представляют в виде табл.1.3

Максимальное значение нормального напряжения принимают равным удвоенному значению предела прочности на сжатие.

Исходные данные для построения паспортов прочности по трем различным методикам приведены в табл.1.4.

В каждом случае определяют сцепление и угол внутреннего трения, а при построении паспорта прочности по пределам прочности породы на растяжение и сжатие дополнительно еще условное сцепление и угол внутреннего трения в конкретной точке (не на оси ординат).

В конце лаборатоной работы необходимо написать вывод.

Контрольные задания

1. Каков физический смысл паспорта прочности пород?

2. Назовите основные характеристики пород, определенных по паспорту прочности.

3. Как определить главные напряжения в определенной точке, расположенной на огибающей или внутри кругов Мора?

4. Каким образом, при наличие паспорта прочности и известном напряженном состоянии пород, можно оценить их устойчивость?

5. Что такое Геомеханика; Паспорт прочности; Напряжение?

6. Что и как позволяет определять паспорт прочности горных пород?

7. Тектоника. Однородно-анизатропные породы?

8. Текстура. Виды текстур?

9. Что такое Горное давление?

10. Слоистость. Сланцеватость?

11. Как определить радиус и центр главных напряжений. Написать формулы.

12. Дайте определение массива горных пород?

13. Раскройте понятие «Кливаж»?

14. Дайте понятие неоднородно-анизатропных пород?

15. Графический смысл паспорта прочности горных пород?

Таблица 1.4.

Исходные данные для построения паспорта прочности горных пород

| Варианты | Результаты испытаний пород, МПа | |||||||||||

На растяжение,

| На одноосное сжатие,

| В объемном напряженном состоянии | На срез со сжатием | |||||||||

|

|

|

|

|

|

|

|

|

| |||

| 146,5 | ||||||||||||

| 137.5 | ||||||||||||

| 67,5 | ||||||||||||

| 8,5 | 52,5 | |||||||||||

| 13,5 | ||||||||||||

Лабораторная работа №2

Структура и свойства массива пород.

Цель работы: Познакомиться с методикой съемки трещиноватости массива в горных выработках и камеральной обработки ее результатов.

Теоретические основы

В структурной геологии термин «трещина»— понятие достаточно широкое. Оно подразумевает и крупные тектонические нарушения, и микроразрывы сплошности, обнаруживаемые под микроскопом. В механике сплошной среды трещина представляет собой поверхность раздела, на которой происходит разрыв поля деформаций. Существуют различные классификации трещиноватости, в основу которых положены различные признаки: генетические, геометрические, инженерно-геологические, гидрогеологические и др.

По характеру происхождения различают трещиноватость двух видов: естественную и искусственную.

Естественная трещиноватость горных пород связана с особенностями их образования и последующих изменений, вызванных эндогенными и экзогенными процессами, а также выветриванием.

Искусственная трещиноватость формируется в результате влияния на породный массив взрывных работ при сооружении подземных выработок или является следствием хрупкого разрушения горных пород от напряжений вокруг образованной выработки.

В зависимости от ориентации трещин различают упорядоченную (рис. 4) и неупорядоченную (хаотическую) (рис. 5) трещиноватости.

При упорядоченной трещиноватости всегда можно выделить одно или несколько направлений преимущественного распространения трещин. В свою очередь, упорядоченную трещиноватость подразделяют на системную при наличии нескольких систем трещин и полигональную, состоящую из одной системы трещин и множества трещин, перпендикулярных к одной общей оси.

Неупорядоченная трещиноватость характеризуется тем, что в отличие от упорядоченной в ней нельзя выделить направление преимущественного распространения трещин. Трещины, располагаясь в массиве горных пород на определенном расстоянии друг от друга, пересекаются, в результате чего массив (или его часть)

с характерным размером Я оказывается расчлененным на множество структурных блоков со средним размером h. Отношение H/h называют интенсивностью трещиноватости. Для количественной оценки трещиноватости используются линейный, площадной и объемный коэффициенты интенсивности трещиноватости. Они представляют собой соответственно отношение единиц длины, площади и объема к среднему расстоянию между соседними трещинами /ср, к площади scp и объему структурного блока УСр.

Рисунок 4. Упорядоченная трещиноватость

Рисунок 5. Хаотическая трещиноватость

В рамках изучаемой дисциплины учет трещиноватости горных пород необходим, во-первых, при составлении геомеханической модели массива для изучения его напряженно-деформированного состояния и, во-вторых, для практических расчетов, когда требуется знание прочностных и деформационных характеристик пород в массиве.

Основные положения методики

Структура массива пород оказывает существенное влияние на его прочность и деформационные свойства. Это отражается на устойчивости выработок и конструктивных элементах систем разработки, качестве дробления породы и учитывается введением поправочных коэффициентов на прочностные показатели пород и удельный расход ВВ при проведении горных выработок. Положение в пространстве преобладающих плоскосте