Введение

В нашей стране подземным способом добывают около 30% металлических руд и горно-химического сырья, однако на подземных работах занято значительно большее количество трудящихся, чем на открытых работах.

Одним из наиболее важных звеньев в комплексной механизации подземной добычи руд является процесс перемещения руды от забоя до поверхности, включая операции выпуска, погрузки, доставки ее в пределах очистного блока и транспорта по магистральным выработкам до ствола шахты. На доставку и транспортирование руды приходится около 50% всех затрат по добыче.

Среди горно-механического оборудования, от которого зависит эффективность и надежность работы горных предприятий, значительную и ответственную часть составляет стационарные машины и установки. Они представляют собой комплексы энергомеханического оборудования, предназначенные для подъема полезного ископаемого и пустых пород на поверхность, подъема спуска людей, материалов и оборудования. Осушение месторождения полезного ископаемого и откачки воды из горных выработок на поверхность, искусственного проветривания горных выработок, выработки сжатого воздуха, который используется в качестве энергоносителя некоторых горных машин и механизмов.

Стационарные установки обеспечивают на горных предприятиях благоприятные условия и эффективность выполнения основных производственных процессов. От надежной и безаварийной работы стационарного оборудования зависят не только производительность труда, но часто и сама возможность ведения горных работ. Выход из строя приводит к нарушению ритма, а иногда и к остановке работы всего горного предприятия. Поэтому к устройству и эксплуатации стационарных установок предъявляются повышенные требования.

Технология ведения и комплексной механизации горных работ

1.1 Общие сведения

Рудничный транспорт рудных шахт представляет собой многозвенную систему, состоящую из различных транспортных машин и установок, выполняющих следующие функции:

- транспортирование полезного ископаемого от очистных забоев, полезного ископаемого и породы из подготовительных забоев до околоствольного двора или до поверхности шахты, а также транспортирование полезного ископаемого по поверхности до склада или до мест погрузки в вагоны железнодорожного транспорта и породы в отвал;

- транспортирование с поверхности шахты к очистным и подготовительным забоям и обратно вспомогательных грузов различного назначениям и оборудования;

- перевозка людей к местам их работы и обратно.

Канатная подъемная установка представляет комплекс энергомеханического оборудования, предназначенного для обеспечения транспортной связи подземных горных выработок шахты или глубоких горизонтов карьера с земной поверхностью. При помощи канатных подъемных установок на горных предприятиях осуществляют подъем полезных ископаемых и попутных горных пород, а также спуск подъем и подъем людей, материалов и оборудования.

Водоотливная установка служит для откачки подземных вод из дренажных горных выработок шахт.

Вентиляторные установки на горных предприятиях служат для проветривания горных выработок и поддержания в них комфортных условий труда путем создания атмосферных условий, при которых состав воздуха соответствует требованиям отраслевым ПБ.

1.2 Способ и схема вскрытия месторождения

Способ вскрытия.

Вскрытие месторождения осуществляется тремя вертикальными стволами.

Главный ствол (рудовыдачной) оснащен скипо-клетевым подъемом, вспомогательные стволы - клетевым с противовесом.

Схема вскрытия.

Схема вскрытия принимается в зависимости от схемы проветривания. Принимаем фланговую схему проветривания, по вспомогательному стволу, пройденный возле главного ствола, воздух подается, а по второму вспомогательному стволу - выдается.

Рис.1.1. Схема вскрытия месторождения

1.3Система разработки

Для данного месторождения с учетом его горно-геологических характеристик применим сплошную систему разработку с двухслойной выемкой и применением самоходного оборудования.

2. Рудничный транспорт

2.1 Описание технологического процесса транспортирования горной массы

Схему транспортирования предопределяет принятая схема вскрытия и система разработки.

Доставка при сплошной системе разработки с двухслойной выемкой с применением самоходного оборудования подразумевается погрузка горной массы погрузчиком в автосамосвалы. При длине доставке, Lдост =350, этот комплекс является наиболее эффективным, т.к. средняя длина доставки автосамосвалов при их максимальном использовании является 300-600м. Автосамосвал разгружается в рудоспуск.

Откатка горной массы до околоствольного двора осуществляется электровозным транспортом. Вагонетки загружаются под рудоспуском с помощью вибролюков. В околоствольном дворе вагонетки разгружаются с помощью опрокида в бункер, а затем грузят в скипы. Скип поднимается по стволу, разгружается, по конвейеру горная масса поступает на обогатительную фабрику.

рис 2.1. Технологическая схема доставки, транспортирования и подъема

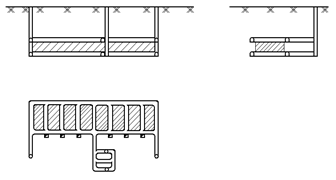

Рис.2.2. Типовые сечения горных выработок, штрека, квершлага, ствола

2.2 Самоходный транспорт

Выберем отечественный автосамосвал с дизельным приводом, грузоподъемностью 22 т, МоАЗ-7405-9586.(1.стр83 табл.5.4)

Техническая характеристика автосамосвала МоАЗ-7405-9586

| Параметры | Значение |

| Грузоподъемность, т Мощность привода, кВт Скорость максимальная, км/ч Габариты, мм: - длина - ширина - высота Масса, т | 19,5 |

2.2.1 Тяговый расчет

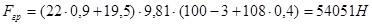

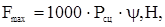

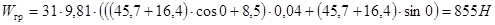

Сила тяги автосамосвала, развиваемая на уклоне

(2.1)

(2.1)

где G0, G - масса соответственно машины и груза, т; ω0 - основное удельное сопротивление движению машины, Н/кН (ω0=80-100 для дорог без покрытия, с зачисткой)(1.стр.93); ωкр =(0,05÷0,08)ω0 - дополнительное сопротивление движению на криволинейных участках, Н/кН (ωкр=0,05·100=5 Н/кН); Wв - дополнительное сопротивление воздуха, Н/кН (Wв = 0 - при скорости движения менее 20 км/ч); i - удельное сопротивление на уклоне, Н/кН (i=3Н/кН); а - ускорение трогания, м/с2 (а=0,4-0,5).

Сила тяги в грузовом направлении движения автосамосвала вверх

Сила тяги в порожняковом направлении движения автосамосвала вниз

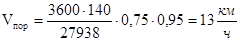

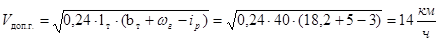

Скорость машины, зависимая от условия движения машины

(2.2)

(2.2)

где N - мощность двигателя машины, кВт; ηт =0,72÷0,75 - коэффициент полезного действия гидромеханической передачи, (ηт=0,75); ηк - коэффициент полезного действия колеса, (ηк=0,95).(1.стр92)

Скорость машины в грузовом направлении движения вверх

Скорость машины в грузовом направлении движения вниз

Предельный угол преодолеваемый машиной при трогании на подьем.

(2.3)

(2.3)

Сцепной вес машины при двух ведущих колесах

(2.4)

(2.4)

Сцепной вес машины в грузовом направлении движения

Сцепной вес машины в порожняковом направлении движения

Максимальная сила тяги по условию сцепления ведущих колес машины с дорогой, которую способна развить машина

(2.5)

(2.5)

где ψ - коэффициент сцепления пневмошин с дорогой, (ψ=0,5-дороги забойные, в крепких породах, дорожное покрытие мокрое, слегка загрязненное).

Максимальная сила тяги в грузовом направлении движения

Максимальная сила тяги в порожняковом направлении движения

Т.к. Fmax(гр)>Fгр, Fmax(пор)>Fпор,то машина может перемещаться на данном уклоне.

Тормозной путь до полной остановки при груженом направлении движения по уклону вниз

(2.6)

(2.6)

где kин - коэффициент инерции вращающихся масс для машин с гидромеханической передачей, (kин = 1,03 - в режиме движения с грузом); Vн - начальная скорость, м/с (Vн = Vгр).

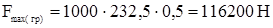

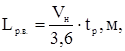

Тормозной путь, пройденный за время реакции водителя

(2.7)

(2.7)

где tp = 0,5÷0,6 с - время реакции водителя, с (tp = 0,6).

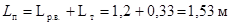

Полный тормозной путь с учетом времени реакции водителя и действия тормозов

(2.8)

(2.8)

2.2.2 Эксплуатационный расчет

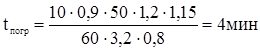

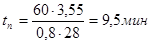

Время погрузки одного автосамосвала в комплексе с ковшовым погрузчиком

(2.9)

(2.9)

где Vкуз - вместимость кузова, м3; kз.к.- коэффициент загрузки кузова, (kз.к.=0,9);

tц - время цикла черпания грузонесущим органом, с (tц=50 с); kман - коэффициент, учитывающий время, затрачиваемое на маневры машины в забое, (kман=1,2); ξ - коэффициент, учитывающий время, затрачиваемое на разборку негабарита, (ξ=1,15); Vк - вместимость ковша погрузчика, м3; kз - коэффициент заполнения ковша, (kз=0,8).

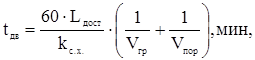

Продолжительность движения машины в грузовом и порожняковом направлениях

(2.10)

(2.10)

где Lдост - длина доставки, км; kс.х.- коэффициент, учитывающий среднеходовую скорость движения, (kс.х.=0,75 при Lдост=0,35 км).[1,стр90]

Время разгрузки зависит от конструктивного исполнения кузова транспортной машины, для автосамосвалов с опрокидным кузовом tраз=0,7мин.

Продолжительность маневров в забое tм.з. и у мест разгрузки tм.р. зависит от конкретных условий эксплуатации транспортных машин и определяется хронометражными наблюдениями, т.е. по графику организации работ. tм.з.=1мин, tм.р.=1 мин.

Продолжительность ожидания машины на разминовках tразм=2мин.

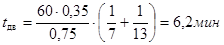

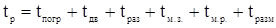

Продолжительность одного рейса транспортной машины

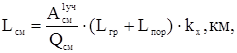

=4+6,2+0,7+1+1+2=14,9 мин (2.11)

=4+6,2+0,7+1+1+2=14,9 мин (2.11)

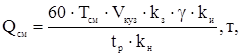

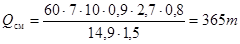

Эксплуатационная сменная производительность одной транспортной машины, автосамосвала

где kи - коэффициент использования машины, (kи=0,8)[1,стр89]; kн - коэффициент неравномерности грузопотока, (kн=1,5 при отсутствии аккумулирующей емкости).

(2.12)

(2.12)

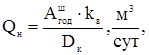

Сменная производительность рудника

где nдн - количество рабочих дней в году, (nдн=251 дней, режим работы рудника); nсм - число рабочих смен в сутки по выдаче полезного ископаемого, (nсм=2 смены).

Сменная производительность первого участка

(2.13)

(2.13)

где nуч - число участков на руднике, (nуч=3).

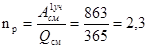

Расчетное число рабочих транспортных автосамосвалов на эксплуатируемом участке

принимаем 2 автосамосвала (2.14)

принимаем 2 автосамосвала (2.14)

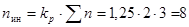

Инвентарное число машин с учетом машин, находящихся в резерве и ремонте

автосамосвалов (2.15)

автосамосвалов (2.15)

Сменный пробег рабочих автосамосвалов

(2.16)

(2.16)

где kх - коэффициент, учитывающий холостой пробег машины на заправку, к пунктам обслуживания и т.д., (kх=1,2).[1,cтр92]

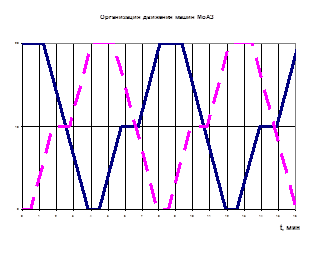

2.2.3 График организации движения

График организации движения автосамосвалов на первом участке представлена на рис. 2.3.

Рис.2.3. График организации движения автосамосвалов

2.3 Электровозный транспорт

Электровоз принимается по сцепному весу в зависимости от производственной мощности рудника, при мощности Aгодш=1,3 млн.т./год, сцепной вес электровоза равен Рсц= 140 кН.

Принимаем электровоз КТ14

Техническая характеристика электровоза КТ14 [1,стр154]

| Параметры | Значение |

| Масса, т (сцепной вес, кН) Габариты, мм - длина - ширина - высота Жесткая база, мм Часовая/длительный режим Сила тяги, кН Сила тока, А Скорость, км/ч Двигатель - тип - мощность, кВт | 14 (140) 27/14 204/122 11,5/14 ДТН45 2х46 |

Выбор вагонетки производим учитывая длину откатки и производительность рудника, при Lотк=3,55 км и Aгодш=1,3 млн.т./год, принимаем ВГ4,5А. [1,стр151]

Техническая характеристика ВГ4,5А [1,стр140]

| Параметры | Значение |

| Вместимость кузова, м3 Грузоподъемность, т Колея, мм Длина по буферам, мм Ширина кузова, мм Высота от головки рельса, мм Жесткая база, мм Диаметр колеса, мм Масса, кг | 4,5 13,5 750; 900 |

2.3.1 Тяговый расчет

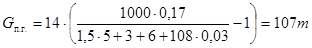

Масса поезда при трогании на подъем на засоренных путях у погрузочных пунктов

(2.17)

(2.17)

где Р - масса электровоза, т; ψ - коэффициент сцепления колес электровоза с рельсами, (ψ=0,17 - поверхность рельсов влажные, практически чистые. Условие движения без подсыпки песка)[1,177с,табл 10.2]; ωг - удельное сопротивление движению, Н/кН (ωг=5 Н/кН); ωкр - удельное сопротивление на криволинейных участках, Н/кН (ωкр=6 Н/кН); ip - руководящий уклон пути, Н/кН (ip=3 Н/кН); а - ускорение при трогании, м/с2 (а=0,03 м/с2)[1,стр178].

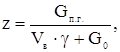

Число вагонеток в составе

(2.18)

(2.18)

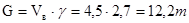

где Vв - вместимость кузова вагонетки, м3; γ - насыпная плотность транспортируемой горной массы, т/м3; G0 - масса вагонетки, т.

Параметры состава

- масса груза в одном вагоне

(2.19)

(2.19)

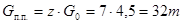

- масса порожнего поезда

(2.20)

(2.20)

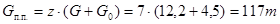

- масса груженого поезда без локомотива

(2.21)

(2.21)

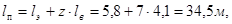

- длина поезда

(2.22)

(2.22)

где lэ,lв - длина соответственно электровоза и вагонетки, м.

Проверка массы поезда по условию торможения

Удельная тормозная сила

(2.23)

(2.23)

Согласно ПБ на преобладающем уклоне при перевозки грузов тормозной путь lт=40 м.

Допустимая скорость груженого поезда (км/ч) на расчетном преобладающем уклоне  пути

пути

(2.24)

(2.24)

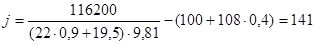

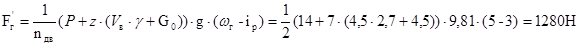

Проверка массы поезда по условию нагрева тяговых двигателей электровоза

Сила тяги, отнесенная к одному тяговому двигателю в грузовом F’г и порожняковом F’п направлениях

(2.25)

(2.25)

(2.26)

(2.26)

где nдв- число тяговых двигателей; ωп - удельное сопротивление движению порожних вагонеток, Н/кН (ωп=8 Н/кН).

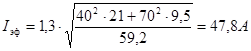

Согласно электромеханической характеристике электродвигателя ДТН45, полученным значениям силы тяги соответствуют токи Iг=40 А, Iп=70А.[1,стр168.рис10.7]

|

Рис.2.4. Электромеханическая характеристика ДТН45

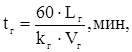

Время движения груженого состава определим исходя из скорости движения допустимой по торможению

(2.27)

(2.27)

где Lг - длина пути в грузовом направлении, км; kг - коэффициент, учитывающие снижение скорости в периоды разгона и торможения, (kг=0,75); Vг - скорость движения в грузовом направлении, км/ч (Vг=Vдоп.г.=14км/ч).

При силе тока Iп=70 А, скорость движения поезда в порожняковом направлении по электротехнической характеристике Vп=28 км/ч.

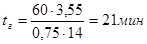

Время движения порожнякового состава

(2.28)

(2.28)

где Lп - длина пути в порожняковом направлении, км; kп - коэффициент, учитывающие снижение скорости в периоды разгона и торможения, (kп=0,8)[1,стр179].

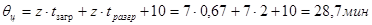

Продолжительность пауз θц включает продолжительность разгрузки в опрокидыватели tразгр=0,67 мин, загрузке под люком tзагр =2 мин и резерв времени на различные задержки (10 мин)[1,стр185]

(2.29)

(2.29)

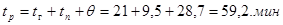

Продолжительность одного рейса

(2.30)

(2.30)

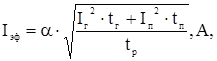

Эффективный ток тягового двигателя

(2.31)

(2.31)

где α - коэффициент, учитывающий дополнительный нагрев двигателей при выполнении маневров (α=1,3 - для контактных электровозов).

(2.32)

(2.32)

Длительный ток электровоза определяем по его технической характеристике Iдл=122А, т.к. Iэф < Iдл, следовательно, оставляем в составе 7 вагонеток.

Длина разминовки

(2.33)

(2.33)

Вывод: в результате расчетов принимаем наименьшее значение массы груженого поезда исходя из условии четырех проверок

2.3.2 Эксплуатационный расчет

Число рейсов одного электровоза в смену

(2.34)

(2.34)

где kэ - коэффициент, учитывающий время подготовки электровоза к эксплуатации (kэ=0,8 - для контактных электровозов)[1,стр181].

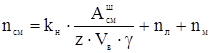

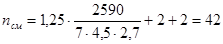

Число рейсов в смену необходимое для вывоза горной массы при суммарной сменной производительности

, (2.35)

, (2.35)

где kн - коэффициент неравномерности работы поступления груза (kн=1,25 - при наличии аккумулирующей емкости)[1,стр181]; nл, nм - число рейсов на одно крыло соответственно с людьми и вспомогательными материалами, (nл=2, nм=2).

рейсов

рейсов

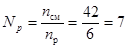

Число электровозов необходимых для работы

электровозов (2.36)

электровозов (2.36)

Инвентарное число электровозов

Nи=Nр+Nрез,

где Nрез - число резервных электровозов, (Nрез=2 при Nр=5).

Nи=7+2=9 электровозов (2.37)

Сменная производительность одного электровоза

1313,5 (т·км) (2.38)

1313,5 (т·км) (2.38)

Необходимое число вагонеток

zв.п.=1,25·z·Np+zв.м., (2.39)

где zв.м - число вагонеток, транспортирующих вспомогательные материалы, (zв.м=4).

zв.п.=1,25·7·7+4 = 66 вагонеток

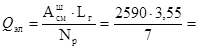

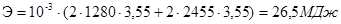

Расход энергии на электровозный транспорт

Расход энергии за один рейс, отнесенный к колесам электровоза

, МДж (2.40)

, МДж (2.40)

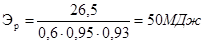

Расход электровозом энергии за 1 рейс, отнесенный к шинам подстанции

(2.41)

(2.41)

где ηэ - КПД электровоза (ηэ=0,6); ηс - КПД тяговой сети (ηс=0,95); ηп - КПД подстанции (ηп=0,93)[1,стр181].

Удельный расход энергии на шинах подстанции за смену, отнесенный к 1 т·км транспортируемого груза

(2.42)

(2.42)

Общий расход энергии за смену

(2.43)

(2.43)

Коэффициент одновременности

(2.44)

(2.44)

Средний ток

(2.45)

(2.45)

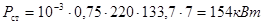

Потребная мощность подстанции

(2.46)

(2.46)

где U - напряжение сети, В.

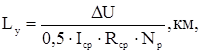

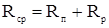

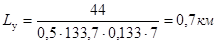

Максимально допустимую длину участка по одну сторону от тяговой подстанции определяют по условиям падения напряжения

(2.47)

(2.47)

где ΔU - допустимое падение напряжения в контактной сети, которое при наибольшей нагрузке не должно превышать 15-20%, В (ΔU = 0,2·220=44В);

- среднее сопротивление контактного провода и рельсовых путей, Ом/м (Rср = 0,105+0,028=0,133 Ом/м).

- среднее сопротивление контактного провода и рельсовых путей, Ом/м (Rср = 0,105+0,028=0,133 Ом/м).

Т.к. Lу < Lг, следовательно, необходимо проложить усиливающий кабель от тяговой подстанции на 1/2 длины(1,8 км) откаточного участка. Усиливающий кабель присоединяется к контактной сети через каждые 200-300 м.[1,стр182]

2.3.3 График организации движения

Приведем организацию движения электровозов на первом участке рудника. Где число рабочих электровозов примем, Np = 2. Применим организацию движения с закреплением электровоза за определенным составом, электровоз протягивает состав в процессе погрузки и разгрузки. При такой организации движения упрощается диспетчерское управление.

График организации движения электровозов приведена на рис. 2.5

Рис.2.6. График организации движения электровозной откатки

2.4 Ленточный конвейер

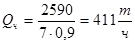

Часовая производительность конвейера

(2.48)

(2.48)

где tсм - продолжительность смены, ч; kи - коэффициент использования конвейера, (kи=0,9).

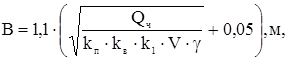

Необходимая ширина ленты конвейера[1,стр 272 ]

(2.49)

(2.49)

где kп - коэффициент производительности, (kп =550 при δ = 200, φд=200);[1,таб.15.4]kв - коэффициент снижения площади поперечного сечения горной массы на ленте в зависимости от угла наклона конвейера, (kв=1 - при 0 угле наклона конвейера)[1,стр271]; k1 - коэффициент, учитывающий условия эксплуатации, (k1=1 - для стационарных установок); V - скорость движения ленты, м/с (V=2,5м/с)[1,стр271]; γ - насыпная плотность, т/м3.

Проверяем ширину ленты по кусковатости руды

(2.50)

(2.50)

где аmax - наибольший размер куска, мм (аmax=300 мм).

Принимаем ленту шириной 800 мм, которая удовлетворяет требования по кусковатости транспортируемой руды. В=800 мм.[1,стр249,табл15.2]

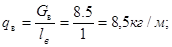

Масса груза на 1 м конвейера

(2.51)

(2.51)

На конвейере на верхней ветви установлены трехроликовые опоры, при расстоянии между опорами lв=1м, масса вращающихся частей верней роликоопор Gв=22 кг. На нижней ветви установлены однороликовые опоры, lн=2 м, Gн=7,7 кг.

Масса вращающихся частей роликоопор соответственно в верхней и нижней ветви.

(2.52)

(2.52)

Линейная масса резинотросовой ленты 2РТЛО-500 шириной 800 мм, прочность 500H/мм. и массой 20,5 кг/м

qл = В · mл =800·20,5=16,4 кг/м (2.53)

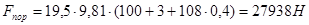

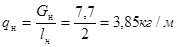

Для определения натяжения и запаса прочности ленты выполним тяговый расчет ленточного конвейера методом обхода контура по точкам с учетом конфигурации трассы и схемы обводки лентой барабана.

Рис.2.7. Схема ленточного конвейера и его привода.

Рис.2.7. Схема ленточного конвейера и его привода.

Сопротивление перемещению груженой ленты на верхней ветви

(2.54)

(2.54)

где Lконв - длина конвейерной ленты, м; g - ускорение свободного падения, м/с2; β - угол наклона конвейерной ленты, (β=0); ω - коэффициент сопротивления движению ленты по роликовому ставу, (ω=0,04).

Сопротивление перемещению порожней ленты на нижней ветви

(2.55)

(2.55)

Составим систему уравнения

(2.56)

(2.56)

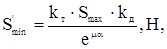

Минимальное натяжение ленты у привода на сбегающей ветви по условию её пробуксовки

(2.56)

(2.56)

где kт - коэффициент запаса тяговой способности привода, (kт=1,5); kд - коэффициент, учитывающий перегрузку ленты при пуске и торможении конвейера, (kд = 1); eμα - тяговый фактор привода конвейера (eμα =3,52 - при α=1800 - угол обхвата, футерованный резиной при сухих условиях работы конвейера).

Обычно для горизонтальных конвейеров натяжение у привода S’min=S1=Sсб, а S’max=Sнаб=S4, следовательно,

Решая уравнения получим

S1=1881 Н; S4=4415 Н.

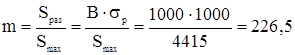

Запас прочности ленты

(2.57)

(2.57)

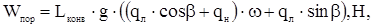

Мощность привода конвейера

(2.58)

(2.58)

где kзап - коэффициент запаса, (kзап=1,2); η - коэффициент использования электропривода во времени, (η=0,85).

3. Эксплуатационный расчет водоотливной установки

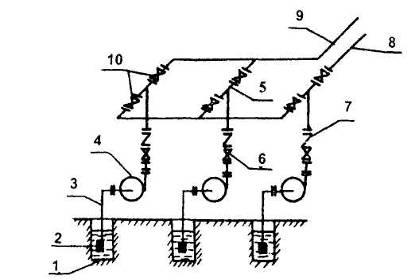

3.1 Технологическая схема водоотлива

Опытом эксплуатации и технико-экономическим сравнением установлено, что одноступенчатая схема является наиболее экономичной. Откачка воды из водосборника на поверхность обеспечивается одним насосным агрегатом.

Рис. 3.1. Схема одноступенчатого водоотлива

3.2 Определение водопритока в шахте

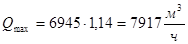

Нормальный суточный водоприток

(3.1)

(3.1)

где kв - коэффициент водообильности; Dк - количество календарных дней в году.

Максимальный суточный приток

(3.2)

(3.2)

где kкр - коэффициент кратности водопритока.

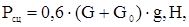

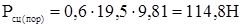

3.3 Производительность насоса

При откачке нормального водопритока

, (3.3)

, (3.3)

где Т - нормативное время откачки суточного притока воды в соответствии с правилами безопасности, ч (Т=20 ч - для рудных шахт).

При откачке максимального притока воды

(3.4)

(3.4)

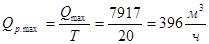

3.4 Определение напора насоса

Расчетный напор насоса

(3.5)

(3.5)

где Нг - геодезическая высота насосной установки, м; Нвс - высота всасывания насоса, м (Нвс = 8м); Нн - высота нагнетания, м (Нн=Нш=480- м); Нсл - высота слива на поверхности, м (Нсл=2м).

Нр=3+480+2=485 м

3.5 Выбор типа и количества насосов

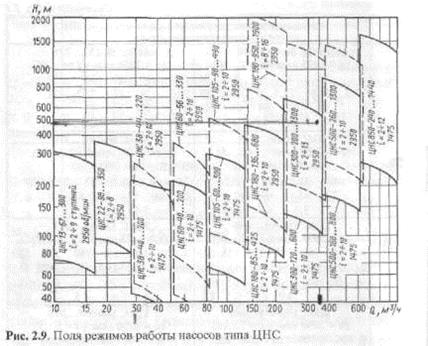

Выбираем центробежный насос по графику зон промышленного использования насосов (Рис.3.2). Насос принимаем по расчетным значениям подачи Qp и напора Нр. Необходимо учитывать, что главные водоотливные установки оборудуются обычно однотипными насосными агрегатами. Это связано с заменами запасных частей насоса. При этом стремятся выбрать насосы таким образом, чтобы расчетные значения обеспечивались одним насосным агрегатом.

При Qp = 347 м3/ч и Нр =485 м, выбираем насос ЦНС- 300-600

Рис. 3.2. Зоны промышленного использования насосов типа ЦНС

Расчетные параметры для дальнейшего расчета выбираются по индивидуальной характеристике насоса при максимальном КПД. Индивидуальная характеристика представлена на рис.3.5. При ηmax=71

%, Qн=380 м3/с; Нр.к.=110 м; Нвс=18м.

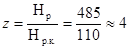

Количество колес для обеспечения подачи напора на глубине шахты определяем по выражению

колес (3.6)

колес (3.6)

Количество насосов для откачки суточного водопритока по нормальному водопритоку

(3.7)

(3.7)

где Qн - производительность насоса, м3/с.

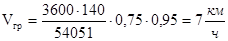

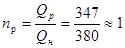

3.6 Обоснование количества нагнетательных ставов и составление гидравлической схемы

Главная водоотливная установка должна быть оборудована не менее чем двумя нагнетательными трубопроводами, один из которых является резервным.

Принимаем кольцевую схему соединения с параллельным включением коммутационных задвижек. В этом случае нагнетательные трубопроводы 8 и 9 соединяются между собой перемычками 5. На каждой перемычке устанавливаются две коммутационные задвижки 10, между которыми через тройники подключаются насосы 4.

Рис. 3.3. Гидравлическая кольцевая схема

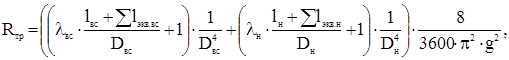

3.7 Расчет характеристики внешней сети

Расчетным путем определим характеристику внешней сети водоотливной установки для наиболее удаленного участка сети.

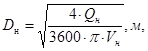

Внутренний диаметр нагнетательного трубопровода

(3.8)

(3.8)

где Vн - скорость движения воды в нагнетательном трубопроводе, м/с (Vн=2 м/с).

Внутренний диаметр всасывающего трубопровода

(3.9)

(3.9)

где Vн - скорость движения воды во всасывающем трубопроводе, м/с (Vн=1,5 м/с).

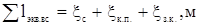

Коэффициенты местных гидравлических сопротивлений в нагнетательном и всасывающем трубопроводе

(3.10)

(3.10)

Постоянная трубопровода

(3.11)

(3.11)

где lвс - длина всасывающего трубопровода, м (по рис 3.3);

lвс=l1+l2=3+3=6 м (3.12)

lн - длина нагнетательного трубопровода, м (по рис 3.3);

lн=lпов+Hш+lходка+b2+lкамеры+hкамеры=30+480+20+3+30+2=565 м (3.13)

,

,  - эквивалентная длина арматуры всасывающего и нагнетательного трубопровода.

- эквивалентная длина арматуры всасывающего и нагнетательного трубопровода.

(3.14)

(3.14)

(3.15)

(3.15)

где ξс, ξк.п., ξо.к., ξу.к., ξз.к., ξз, ξт - гидравлические коэффициенты потерь соответственно в приемной сетке, приемном клапане, обратном клапане, угловом колене, закругленном колене, задвижке, тройнике (ξс=2,51, ξк.п.=0,5, ξо.к.=1,7, ξу.к.=0,32 - при угле поворота 1350, ξз.к.,=1,265 - при повороте 900, ξз=0,07, ξт=1,5);

nо.к., nу.к., nз.к., nз., nт. - число обратных клапанов, угловых колен, закругленных колен, задвижек, тройников (nо.к.=1, nу.к.=2, nз.к.=3, nз.=2, nт.=2).

Расчет напорной характеристики внешней сети водоотливной установки производится по формуле

и ведется в табличной форме

и ведется в табличной форме

| Q,м3/ч | ||||||||

| Rтр·Q2,м | 4,5 | 40,6 | 72,2 | 112,8 | 162,5 | 221,1 | ||

| Нс | 489,5 | 503, | 525,6 | 557,2 | 597,8 | 706,1 |

Графики характеристик напорной внешней сети и насоса представлены на рис.3.5. Работа насоса с шестью и семью рабочими колёсами не обеспечивает выдачу на поверхность нормального суточного водопритока, следовательно, принимаем насос с восемью рабочими колесами.

Пересечение кривых характеристики внешней сети и технической характеристики напора насоса на 4 рабочих колес (т.С), является действительным режимом работы насоса.

Ннд = 560 м; ηнд = 71 %; Qнд= 390 м3/ч.

Рис.3.4. Определение действительного режима работы насосной установки

3.8 Проверка действительного режима работы насосной водоотливной установки

Проверка