Давление определяется из условия нормальной работы наиболее удаленного потребителя

, МПа 5.3

, МПа 5.3

- относительные потери давления сжатого воздуха при движении к самому удаленному источнику;

- относительные потери давления сжатого воздуха при движении к самому удаленному источнику;

- давление сжатого воздуха у самого удаленного потребителя,

- давление сжатого воздуха у самого удаленного потребителя,  =0,5МПа.

=0,5МПа.

5.4

5.4

- относительные удельные потери;

- относительные удельные потери;

- длина труб до наиболее удаленного участка

- длина труб до наиболее удаленного участка

Расчет ведем в табличной форме

| № уч | Q, м3/мин | Lтр | L |

|

|

|

| dтр | dтр по ГОСТ |

| 9-8 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 11-8 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 10-8 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 12-7 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 13-7 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 15-6 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 14-6 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 3-2 | 41,17 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 128,3199 | |||

| 20-5 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 19-5 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 18-5 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 16-4 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 17-4 | 57,12 | 0,00009328 | 0,009328358 | 0,50007861 | 0,509407 | 151,1572 | |||

| 8-7 | 171,36 | 0,00009328 | 0,018656716 | 0,50007861 | 0,518735 | 261,812 | |||

| 7-6 | 285,61 | 0,00009328 | 0,023320896 | 0,50007861 | 0,5234 | 337,9978 | |||

| 6-2 | 399,85 | 0,00009328 | 0,023320896 | 0,50007861 | 0,5234 | 399,9244 | |||

| 5-4 | 514,09 | 0,00009328 | 0,027985075 | 0,50007861 | 0,528064 | 453,4716 | |||

| 4-2 | 628,33 | 0,00009328 | 0,032649254 | 0,50007861 | 0,532728 | 501,3317 | |||

| 2-1 | 1069,35 | 0,00009328 | 0,041044776 | 0,50007861 | 0,541123 | 654,0176 |

6. Эксплуатационный расчет подъемной установки

6.1 Обоснование и выбор схемы подъема полезного ископаемого

Для подъема полезного ископаемого по главному стволу наиболее эффективным является двухсосудный подъем, т.к. цикл подъема полезного ископаемого в 2 раза короче, чем при однососудном подъеме, т.е. увеличивается производительность подъема.

Подъем полезного ископаемого отдают предпочтение в скипах, т.к. они является более производительным, чем подъем в клетях. Подъем полезного ископаемого в клетях подразумевает выдачу руды в вагонетках, т.к. максимальный объем вагонетки, который помещается в клетях, для подъема равен 3 м3. Следовательно, такой подъем не может обеспечить необходимую производительность. Бадьевой подъем не применяется, т.к. он является проходческим оборудованием, а не эксплуатационным.

Принимаем многоканатную подъемную установку, т.к. они применяются на большегрузных подъемных установках.

1 - шкив трения

2 - огибающий канат

3 - головной канат

4 - скип

5 - хвостовой канат

Рис.6.1. Схема многоканатной подъемной установки

6.2 Производительность и грузоподъемность подъемной установки

Полная высота подъема грузов для скиповых установок

Н=Нш+hо+hп, м, (6.1)

где hо - глубина опускания подъемного сосуда ниже основного откаточного горизонта шахты для его погрузки, м (hо=25 м); hп - высота переподъема сосуда над поверхностью шахты для его разгрузки, м (hп=25 м).

Н=480+25+25=530 м

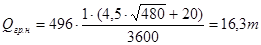

Расчетная часовая производительность скиповой подъемной установки

(6.2)

(6.2)

где kр - коэффициент резерва, учитывающий неравномерность поступления грузов к канатному подъемнику, (kр=1,15); zг - число рабочих дней в году, (zг=251 - режим работы рудника); tч - нормативное число часов работы подъемной установки, ч (при двух рабочих сменах по 6 ч, tч=12ч).

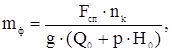

Наивыгоднейшая грузоподъемность грузовой подъемной установки

(6.3)

(6.3)

где ас - коэффициент, учитывающий тип подъемной установки в отношении количества подъемных сосудов. (ас=1 - при двухсосудном подъеме); bт - коэффициент оптимальной продолжительности подъема (bт=4,5 - для многоканатного подъема); θ - длительность пауз между очередными подъемами, с (θ=20 с).

6.3 Выбор подъемных сосудов

По расчетной наивыгоднейшей грузоподъемности установки, принимаем скип по технической грузоподъемности [2, табл.1.1.]. Выбираем скип 2СН15-1, грузоподъемностью Qгр=20т, масса скипа Qс=10,8т.

6.4 Расчет и выбор подъемных канатов

Масса концевого груза скиповой подъемной установки

Q0=Qгр+Qс=20+10,8=30,8 т (6.4)

Высота расположения подшкивной площадки проходческих копров

hк=hп+hап+hд, м, (6.5)

где hк - высота технологического переподъема сосуда над поверхностью для его разгрузки, м (hп=25м); hап - запас высоты на случай аварийного переподъема сосуда, м (hап=5м); hд - дополнительный запас высоты до подшкивной площадки, м (hд=2м).

hк=25+5+5=35 м (6.6)

Максимальная длина отвеса

Но=Нщ+hо+hк=480+25+35 =540м

При высоте подъема Н <600 м канат рассчитывают на статическое растяжение под действием концевого груза и силы собственного веса каната.

Расчетная линейная масса каната

(6.7)

(6.7)

где m’ - запас прочности по концевой статической нагрузке, (m’=8,5 - для грузовых подъемных установок); ρ0 - условная плотность каната, кг/м3 (ρ0=9500 кг/м3); σв - временное сопротивление разрыву проволок каната, Па (σв=1470·106Па); nк - количество канатов, (nк=4).

Примем закрытые проволочные канаты, обладающие преимуществами по сравнению с канатами других типов. Диаметр каната, dк=25 мм, σв=1470·106Па, линейная масса р=3,65 кг/м, Fсп=628 кН, Fк=532 кН.[2,стр50 табл.1.7]

Проверочный расчет фактического запаса прочности каната

(6.8)

(6.8)

где Fсп - суммарное разрывное усилие проволок каната, Н; р - линейная масса каната, кг/м.

Канат считается пригодным для последующей эксплуатации при Н < 600м mф>m, 7,81>7,5.

Оценка степени статической неуравновешенности подъемной системы без хвостового каната

(6.9)

(6.9)

δст<0,5, применение хвостового каната, как и других способов статического уравновешения подъемных систем, считается экономически не целесообразным.

6.5 Расчет и выбор подъемной установки

Расчетный диаметр барабана

Dно=kD·dk, мм, (6.10)

где kD - коэффициент соотношения между диаметрами навивочного органа и каната, (kD=79 - для многоканатных подъемных машин с отклоняющими шкивами).

Dно=79·25= 1975 мм

Максимальное статическое натяжение головных канатов

Smax=g·(Q0+nк·p·H0)=9,81·(30800+4·3,65·540)=379кН (6.11)

Максимальная разность статических натяжений ветвей канатов для двухсосудных подъемных установок

Fmax=g·(Qгр-Δ·H),кН, (6.12)

где Δ - разность суммарных линейных масс комплектов хвостовых и головных канатов (Δ=-р - для установок без хвостовых канатов, Δ=-3,65кг/м).

Fmax=9,81·(20-(-3,65)·540)=19,5 кН

Предварительно выберем подъемную установку со шкивом трения ЦШ- 2,25х6.

Проведем его проверочный расчет по:

- прочности футеровки канатоведущего шкива;

-отсутствию скольжения каната относительно поверхности шкива.

Статическое натяжение поднимающихся и опускающихся ветвей канатов

Sп=Smax=379 кН; Sоп=Smax - Fmax=379-19,5=359,5 кН.

Среднее удельное давление на футеровку шкива трения

(6.13)

(6.13)

где DШТ - диаметр шкива трения, м (DШТ=4м).

Необходимое условие выполнено. τдоп=2500 кПа> τ,

где τдоп - допустимое удельное давление на футеровку шкива трения, кПа.

Условие не скольжения канатов относительно поверхности канатоведущего шкива

, (6.14)

, (6.14)

где f - коэффициент трения между канатом и поверхностью канатоведущего шкива, (f=0,2); α - угол охвата шкива канатом, рад.

Условие выполняется, окончательно принимаем шкив трения ЦШ-2,25х6.

Табл.6.1. Техническая характеристика подъемных машин с многоканатным шкивом трения

| Параметры | Значение |

| Допустимое статическое натяжение каната Sд, кН Допустимая разность статических натяжений каната Fд, кН Передаточные отношения редукторов Масса шкива трения mмi,т Момент инерции отклоняющих шкивов Jшк, т·м2 | 7,35;10,5;11,5 8,0 4,0 |

Dно< Dд; Smax<Sд; Fmax<Fд.

Отклоняющие шкивы многоканатных подъемных машин поставляется комплектом с выбранной машиной и имеют тот же диаметр, что и канатоведущие шкивы трения.

6.6 Расположение подъемной машины относительно оси шахты

Подъемные машины с многоканатными шкивами трения располагаются над устьем шахтных стволов в верхней части башенных копров. При таком расположении подъемных машин основным расчетным параметром является высота башенного копра, измеряемая от устья шахтного ствола до оси вращения канатоведущего шкива.

Для многоканатной подъемной системы, имеющей отклоняющий шкив высота копра расчетная равна

hк=hрб+ hс+ hсп+ hтб+ hпк+ Rош+hош+ hап, м,

где hрб - высота верхней кромки разгрузочного буккера от уровня устья шахтного ствола, м (hрб=25 м); hс - высота сосуда в положении разгрузки от низа до верхнего зажима каната, м (hс=11,3м); hсп -высота свободного переподъема сосуда до входа в верхнее предохранительное устройство, м (hсп=3 м - согласно ЕПБ); hтб - длина тормозных брусьев для предохранения головки копра при аварийном переподъеме сосуда, м (hтб=4 м); hпк - высота противометанного канала, м (hпк=0,8м); Rош - радиус отклоняющего шкива, м (Rош=2 м); hош - расстояние по вертикали между осями отклоняющего и канатоведущего шкивов, м; hап - дополнительная высота на случай аварийного переподъема, когда тормозной башмак сосуда достигает верхнего окончания тормозных брусьев, м (hап=3,3м).

где В0 - расстояние между отвесами канатов в шахтном стволе, м (В0=2,25 м).

hк=30,5+11,3+3+4+0,8+2+10,1+3,3=70 м

Рис. 6.2. Схема расположения одноканатной подъемной машины

7. Организация технического обслуживания и ремонта оборудования

Ремонт электромеханического оборудования проектируем выполнять по смешанной форме организации ремонта, при которой часть ремонтных сил и средств, (которыми выполняются капитальные ремонты), сконцентрированы в ведении главного механика комбината (РМЗ). Остальная часть ремонтных сил и средств, (которыми выполняются все текущие ремонты и технические обслуживания) – в ведении главного механика рудника (РММ).

Таблица 7.1. Смешанная форма организации ремонтов

| Наименование формы организации ремонтов | Виды ППР | ||||

| К | Т | Т2 | Т1 | ТО | |

| Смешанная форма ремонта | СП | СС | СС | СС | СС |

СП–ППР выполняются силами специализированных организаций (РМЗ);

СС - ППР выполняются силами РММ подземного рудника.

Ремонт электромеханического оборудования подземного рудника проектируем выполнять по системе планово - предупредительных ремонтов по агрегатно-узловому методу.

Системой планово - предупредительных ремонтов (ППР), называется совокупность взаимосвязанных инженерно-технических и организационных мероприятий, запланированных во времени и направленных на поддержание оборудования в постоянной работоспособности.

Сущность системы ППР заключается в проведении ежесменных осмотров машин, в результате которых выполняются работы по чистке, мойке, креплению, регулировке и смазке деталей и узлов, а также установления фактического состояния деталей и узлов и замене быстроизнашивающихся деталей.

На основе работ профилактического характера к плановым, текущим и капитальным ремонтам составляется ведомость дефектов, где указывается, какие детали, и узлы должны быть заменены при ремонте. По данным составляются нормативы сроков службы (ресурсов), деталей, узлов и машин в целом.

Ремонт электромеханического оборудования рудника проектируем выполнять по агрегатно-узловому методу.

Сущность агрегатно-узлового метода ремонта в том, что машина разбирается на узлы, а собирается из ранее отремонтированных и готовых узлов, находящихся в оборотном фонде, то есть выполняются только сборочно-разборочные работы. Поэтому длительность простоя машины на ремонте - минимальная, а выполнение ремонта и изготовление новых узлов в межремонтный период обеспечивает получение высокого качества ремонтных работ.

Достоинства агрегатно-узлового метода ремонта:

1) сокращение времени технического обслуживания техники и ремонтов;

2) высокое качество ремонтных узлов и деталей машин, а также монтажа и ремонта.

Согласно принятой системы ремонтов и «Временного Положения о ППР» для заданного количества электромеханического оборудования рудника принимаем следующие виды:

1. Технического обслуживания:

а) ЕО – ежесменное обслуживание;

б) ЕПП – ежесуточная проверка правильности эксплуатации;

в) ТО – техническое обслуживание;

2. Плановых ремонтов:

Т (Т1, Т2) – текущие ремонты;

К–капитальный ремонт;

Ремонтные нормативы приняты по данным «Положения о ППР», и сведены в табл. 7.2.

Таблица 7.2.

Ремонтные нормативы

| Наименование одноименного оборудования | Тип, марка | Межремонтные периоды, маш·час. | |||

| Продолжительность ремонта, ч | |||||

| Трудоемкость ремонта, чел·ч | |||||

| К | Т2 | Т1 | ТО | ||

| Транспортная машина | МоАЗ-7405-9586 | 8460 | 2820 | 1410 | 470 |

| 160 | 32 | 16 | 8 | ||

| Подъемная машина | ЦШ 2,25х6 | 37800 | - | 3780 | 630 |

| 48 | - | 12 | 6 | ||

| - | |||||

| Компрессорная установка. | К-500-61-2 | 17520 | - | 4380 | 730 |

| 24 | - | 6 | 2 | ||

| - | |||||

| 4М10-100/8 | 27000 | 2000 | 3000 | 1000 | |

| 720 | 330 | 14 | 20 | ||

| Вентилятор главного проветривания | ВЦД-47,5/490 | 43800 | - | 4380 | 730 |

| 96 | - | 48 | 2 | ||

| - | |||||

| Насос центробежный секционный | ЦНС 300-120…600 | 17520 | - | 4380 | 730 |

| 24 | - | 6 | 2 | ||

| - |

Годовое количество ремонтов определяем расчетно-аналитическим методом без учета времени, отработанного машиной с начала эксплуатации

; (7.1)

; (7.1)

; (7.2)

; (7.2)

; (7.3)

; (7.3)

; (7.4)

; (7.4)

; (7.5)

; (7.5)

где  - количество однотипных машин;

- количество однотипных машин;  - годовое плановое время работы машин;

- годовое плановое время работы машин;  - календарное время в году, ч;

- календарное время в году, ч;  ,

,

и

и  - межремонтные периоды соответственно капитальных, текущих (вторых, первых) ремонтов и технического обслуживания.

- межремонтные периоды соответственно капитальных, текущих (вторых, первых) ремонтов и технического обслуживания.

Для погрузочной и транспортной машины,компрессорной установки:

=5124 ч\год (7.6)

=5124 ч\год (7.6)

Для насосов и вентиляторов главного проветривания.

ч\год (7.7)

ч\год (7.7)

Результаты расчета приведены в табл. 7.3.

Годовой объем ремонтных работ определяем по методу трудоемкости по выражению

(7.8)

(7.8)

где  - годовое количество

- годовое количество  -тых ремонтов и технических обслуживаний;

-тых ремонтов и технических обслуживаний;  -трудоемкость

-трудоемкость  -тых ремонтов и технических обслуживаний.

-тых ремонтов и технических обслуживаний.

Годовое количество ремонтных и технических обслуживаний и объем ремонтных работ выполняемых своими силами и силами организации ремонтного оборудования рассчитываем по выражению

, (7.9)

, (7.9)

где  - годовой объем ремонтных работ, маш.·ч;

- годовой объем ремонтных работ, маш.·ч;  - годовой фонд времени работы ремонтного оборудования,·ч;

- годовой фонд времени работы ремонтного оборудования,·ч;  - коэффициент использования ремонтного оборудования во времени,

- коэффициент использования ремонтного оборудования во времени,  = 0,65 – 0,75 для РММ.

= 0,65 – 0,75 для РММ.

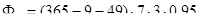

Годовой фонд рабочего времени ремонтного оборудования рассчитывается по выражению

, ч, (7.10)

, ч, (7.10)

где  - количество календарных, праздничных и выходных дней в году;

- количество календарных, праздничных и выходных дней в году;  - продолжительность рабочей смены, ч;

- продолжительность рабочей смены, ч;  - количество смен;

- количество смен;  - коэффициент, учитывающий простои ремонтного оборудования на ремонтах, (КР= 0,95 – 0,97).

- коэффициент, учитывающий простои ремонтного оборудования на ремонтах, (КР= 0,95 – 0,97).

Явочный штат ремонтных работ рассчитываем по выражению:

человек (7.11)

человек (7.11)

где  - годовой объем ремонтных работ, чел·ч;

- годовой объем ремонтных работ, чел·ч;  - годовой фонд рабочего времени одного рабочего, ч;

- годовой фонд рабочего времени одного рабочего, ч;  - коэффициент, учитывающий перевыполнение норм выработки рабочими, занятыми на ремонтах, (

- коэффициент, учитывающий перевыполнение норм выработки рабочими, занятыми на ремонтах, ( =1,05).

=1,05).

Годовой фонд рабочего времени для одного рабочего:

,ч, (7.12)

,ч, (7.12)

где  - время, на которое сокращается продолжительность рабочей смены в предпраздничные и предвыходные дни, (

- время, на которое сокращается продолжительность рабочей смены в предпраздничные и предвыходные дни, ( ).

).

8. Генеральный план промышленной площадки рудника

Поверхность современной шахты это комплекс различных зданий, сооружений выполняющих определенные технические функции. Территория, на которой расположен этот комплекс, называется промышленной площадкой рудника. Она как правила располагается в близи стволов главного, вспомогательного, вентиляционного. Из поверхностного комплекса зданий и сооружений выделяют так называемые технологические, вспомогательные цехи и объекты бытового и хозяйственного обслуживания. В технологический комплекс главного ствола входит сооружения и оборудования для приема руды и ее технологической обработке. В этот комплекс также входит здания, копры скипо-клетьевого подъема с приемными бункерами, машинными зданиями и тд.

1. Капер главного ствола

2. Капер вспомогательного ствола

3. АБК

4. Конвейерная галерея

5. Обогатительная фабрика

6. Конвейерная галерея

7. Бункер

8. Конвейерная галерея

9. Склад

10. Ремонтная мастерская

11. Вентиляторная и калориферная установки

12. Котельная

13. Компрессорная станция

14. Установка, для обеззараживания шахтных вод

Список литературы

1. Пухов Ю.С. рудничный транспорт. М., Недра,1991.

2. Гришко А.П., Шелоганов В.И. Стационарные машины и установки. М., МГГУ,-2004.

3. Попов В.М. Рудничные водоотливные установки.

4. Картавый Н.Г. Стационарные машины. М., Недра,-1981.

5. Зеленский О.В. Справочник по проектированию ленточных конвейеров. М., Недра,-1986.